.png)

In CloudNC, la nostra ambizione principale è quella di semplificare il processo di produzione CNC di pezzi di precisione, laddove possibile. Questo può andare dalla standardizzazione delle nostre macchine utensili all'utilizzo della nostra innovativa tecnologia AI per generare il percorso della macchina utensile, e tutto ciò che sta in mezzo.

Un'area critica in cui il processo di produzione può essere ottimizzato è la metodologia di lavorazione: vale a dire, l'orientamento di come viene tenuto il pezzo, il numero di operazioni e l'ordine di rimozione del materiale.

La progettazione di un metodo per la rottura di un componente in un'unica operazione di produzione, utilizzando una macchina CNC a 5 assi, può essere uno dei modi più efficaci dal punto di vista dei costi per consegnare un pezzo a un cliente con tempi di consegna minimi. Utilizzando questo metodo, i macchinisti possono sperare di ridurre i tempi di attrezzaggio e gli scarti, migliorando al contempo la precisione del pezzo... almeno nella maggior parte dei casi. Come per ogni argomento di lavorazione, ci sono delle eccezioni!

Allora perché dovrei prendere in considerazione l'idea di scomporre il mio pezzo in un'unica operazione?

- Riduce i tempiCAM - Elimina la necessità di attrezzature, riducendo i tempi di progettazione CAD e di produzione CNC. Alcune parti presentano geometrie complesse a forma libera che possono rendere difficile il fissaggio per la seconda operazione: questo è un altro vantaggio che rende superflua la necessità di attrezzature.

- Riduce i tempi di attrezzaggio della macchina - La billetta è tenuta in una morsa su una macchina a 5 assi, per le operazioni 3+2, tutto il materiale viene rimosso fino a il pezzo completo è tenuto solo da linguette, quindi non è necessario cambiare l'attrezzaggio della macchina per un'operazione successiva.

- Riduce il rischio di scarto del pezzo - L'eliminazione della necessità di procedere con le operazioni di lavorazione riduce automaticamente il rischio di errori di impostazione della macchina, cioè di impostazione dell'origine e dell'utensile, riducendo di conseguenza il rischio di scarto del pezzo.

- Riduce il tempo dedicato alla qualità - Quando il pezzo viene completato in un'unica operazione, è necessario un solo controllo finale del pezzo, eliminando la necessità di diversi controlli di fase.

- Migliora l'accuratezza del pezzo - Quando si lavora un pezzo in un'unica operazione, tutti gli elementi geometrici vengono lavorati l'uno rispetto all'altro (cioè non completati tra diverse impostazioni). A condizione che la cinematica della macchina sia calibrata, ciò può migliorare la precisione di posizione tra le caratteristiche critiche del pezzo. L'unica avvertenza è la probabilità che il materiale si distorca durante il processo di lavorazione.

Sembra una buona idea, ma quando dovrei usare questo processo di produzione di break-out?

Innanzitutto, questo processo dipende completamente dal pezzo ed è fondamentale che almeno un lato del pezzo abbia solo una faccia senza altre caratteristiche, cioè un lato "di riserva".

Quando si dispone di un pezzo orientato in 3+2 con un lato di ricambio, è necessario poterlo tenere in un orientamento tale da poter accedere a tutte le altre caratteristiche del pezzo, evitando la morsa quando si lavora con l'indicizzazione 3+2. Alcuni pezzi sono assolutamente impossibili da lavorare in un'unica operazione.

Per me, il metodo di break-out a operazione singola è ideale per la produzione di prototipi/bassi quantitativi, poiché l'obiettivo è far funzionare il pezzo sulla macchina e poi consegnarlo al cliente in tempi minimi.

Per farlo utilizzo il mio riferimento macchina standard e la configurazione standard della morsa sulla macchina a 5 assi; questa configurazione è anche modellata di default nel mio CAM . Quindi:

- Importare il modello della parte

- Creare la geometria della scheda (un compito che può richiedere fino a un'ora).

- Programmare la singola operazione (utilizzando, ove possibile, utensili standard).

- Eseguire il programma sulla macchina a 5 assi, completando il pezzo in un'unica operazione.

L'efficienza in questo caso deriva dalle singole fasi del processo, vale a dire:

- Design

- Programma

- Macchina

- Controllo di qualità.

Se, ad esempio, dovessi realizzare lo stesso pezzo con due operazioni e un'attrezzatura, ripeterei queste fasi del processo almeno tre volte, triplicando di fatto il tempo di produzione del pezzo.

Quando è opportuno evitare di rompere la parte in un'unica operazione?

La risposta più ovvia è quando si ha un pezzo con caratteristiche su tutti i lati e quindi impossibile da completare in un'unica operazione di lavorazione. A parte questo, ci sono alcuni altri aspetti da considerare...

Uno dei maggiori ostacoli che si incontrano quando si rompe un pezzo in funzione è la distorsione del materiale, poiché una volta che il pezzo è stato rotto, "si ottiene ciò che si ottiene".

Ciò significa che i pezzi con strette tolleranze di planarità/posizione possono essere influenzati se il materiale rischia di distorcersi. La mia regola empirica è che se questi limiti sono più stretti di 0,1 mm, il processo di scasso potrebbe non essere il metodo migliore da utilizzare. A posteriori, se il pezzo è più grande (ad esempio, deve essere tenuto tra due morse), l'effetto della distorsione sarà amplificato, il che potrebbe richiedere limiti ancora più generosi.

Se si teme la distorsione del materiale, ma si vuole comunque tagliare il pezzo in un'unica operazione, si possono prendere delle precauzioni come la rasatura della pelle dalla billetta e l'eventuale aggiunta di un fermo macchina (M00) per rilasciare e tagliare di nuovo il pezzo prima della finitura.

Tuttavia, è necessario comprendere che queste sono solo precauzioni e non garantiscono che il pezzo non si distorca al momento della rottura. Se la distorsione del materiale è una preoccupazione reale, è consigliabile attenersi a un metodo di lavorazione a più operazioni in cui i pezzi possono essere alleggeriti prima della finitura.

Il metodo di rottura a operazione singola è ideale per la produzione di alti volumi?

Risposta breve: no! Le ragioni principali sono due:

1) Qualsiasi metodo progettato per rompere un pezzo in un'unica operazione lascerà una faccia del pezzo che dovrà essere lucidata a mano o un bordo che dovrà essere sbavato a mano (e, in alcuni casi, entrambi).

Nelle produzioni ad alto volume, la sbavatura o la lucidatura a mano devono essere evitate per mantenere l'efficienza del processo e la qualità dei pezzi. Il pezzo deve essere rifinito e sbavato al 100% in macchina. Tecnicamente si potrebbe rifinire in macchina e sbavare la faccia rimanente in una seconda operazione, ma per me il pezzo o lo si sbanca in un'unica operazione o non lo si sbanca... cioè se è necessario impostare una seconda operazione basta attenersi a un processo di lavorazione più tradizionale a più operazioni.

2) L' estrazione di un pezzo in un'unica operazione può avere un effetto negativo sull'efficienza del tempo ciclo. Quando si tiene il pezzo in posizione/orientamento verticale, consentire l'accesso a tutte le caratteristiche in un'unica operazione significa in genere che a un certo punto il pezzo diventerà instabile. Per ovviare a questo problema, è necessario sgrossare e rifinire il pezzo in modo metodico e graduale, lasciando le caratteristiche rigide fino all'ultimo minuto possibile.

Questo processo di rimozione "delicata" del materiale spesso comporta un aumento del tempo di ciclo. Per i pezzi di produzione ad alto volume, può essere più efficiente lavorare il pezzo tra le varie operazioni, dove il pezzo può essere tenuto in più configurazioni sicure, consentendo una migliore velocità di rimozione del materiale e quindi un tempo di ciclo combinato (tra le operazioni) ridotto per il pezzo.

Esistono due varianti di metodi che possono essere utilizzati quando si rompe un pezzo in un'unica operazione:

Metodo di etichettatura tradizionale:

Video: A - Formazione di tag triangolari

Le etichette tradizionali sono il modo più comune per fissare un pezzo a una macchina completa in un'unica operazione. Ogni etichetta si unisce a una o più superfici del pezzo.

In alcune occasioni, il design della targhetta può essere incorporato in un telaio intorno al pezzo: questo accade quando il pezzo che si sta lavorando può flettersi e le targhette sono necessarie per sostenere il pezzo da varie direzioni fino a quando il pezzo è completo e pronto per essere estratto.

Nell'esempio precedente (Video A) il pezzo è abbastanza rigido, quindi è sufficiente applicare le etichette solo sulla faccia inferiore. Si noterà che le etichette sono disposte a triangolo, cioè due più vicine alla parte anteriore e quella centrale più vicina alla parte posteriore del pezzo. Questo è stato fatto di proposito per due motivi:

- L'impronta triangolare dei tag garantisce una tenuta più ampia e più rigida del pezzo: se tutti i tag fossero in linea, il pezzo sarebbe soggetto a vibrazioni, poiché solo l'asse centrale (Thru X in questo caso) sarebbe sufficientemente supportato.

- Come mostrato nell'esempio seguente (Video B), la formazione triangolare crea piccole tasche tra le piastrine nella parte anteriore e posteriore del pezzo, che sono sfalsate l'una rispetto all'altra. Quando si tratta di rifinire la faccia posteriore del pezzo, il piano macchina può ruotare di 90 gradi (intorno all'asse A in questo caso), consentendo a una fresa di rifinire le tasche tra le piastrine, con la parte inferiore dell'utensile che supera la linea centrale della faccia. Il pezzo ruota poi di 180 gradi (intorno all'asse C in questo caso) per ripetere il processo sul lato opposto. In questo modo è possibile lavorare la maggior parte della faccia posteriore, escludendo solo la geometria delle singole piastrine.

Video: B - Finitura in tasca tra i cartellini per finire la faccia posteriore

Nota: quando si progetta la geometria della tasca/etichetta, tenere conto del diametro della fresa che si desidera utilizzare per la finitura del dorso, in quanto la larghezza della tasca determina il diametro massimo della fresa che può essere utilizzata.

Il mio metodo preferito per la progettazione di queste targhette è quello di modellarle a spessore (5 mm in questo caso). Questo crea una tenuta rigida del pezzo, consentendomi di ottenere una buona velocità di rimozione del materiale durante la sgrossatura del materiale in eccesso. Quando il pezzo è stato lavorato completamente e pronto per essere staccato, mi limito a tirare fuori una piccola fresa e a ridurre gradualmente una sezione dello spessore di ciascuna targhetta a circa 0,5 mm, come dimostrato di seguito nel video C. (Lo spessore finale della targhetta può variare a seconda delle dimensioni del pezzo, del numero di targhette, ecc.)

Video: C - Utilizzo di una fresa di piccolo diametro per ridurre lo spessore della targhetta per il distacco

Per maggiori informazioni sull'uso delle etichette tradizionali, guardate questo video: Jay's Tips - Come far scattare qualsiasi parte di forma in un'unica operazione

Metodo della linguetta con bordo dritto:

Video: D - Modello di linguetta con bordo dritto (blu)

Le linguette a bordo dritto sono il mio metodo preferito per rompere un pezzo in un'unica operazione, anche se sono meno universali in quanto sono più limitate dalla geometria del pezzo.

Con questo progetto le linguette sono uniformemente distanziate su un bordo rettilineo del pezzo. È fondamentale che il pezzo non abbia smussi o raggi lungo questo bordo, altrimenti questo metodo non funzionerà.

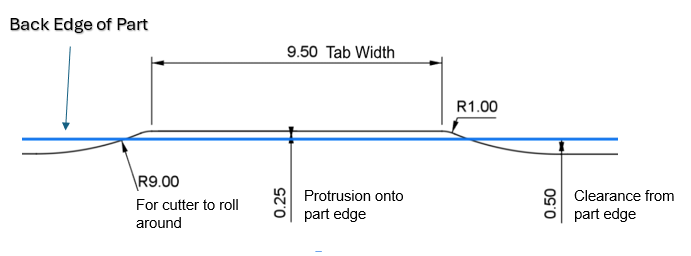

Quando si progettano le linguette (vedi immagine 1), l'obiettivo principale è quello di distanziarle correttamente per sostenere il pezzo nelle fasi finali di lavorazione. Le linguette possono essere più piccole (in riferimento alla larghezza della linguetta) con una quantità maggiore, oppure più grandi con una quantità minore. Le linguette mostrate nell'immagine C sono larghe 12 mm con una quantità totale di nove. Ogni linguetta deve sporgere di 0,25 mm sulla faccia del pezzo, con uno spazio di 0,5 mm tra l'una e l'altra.

Immagine: 1 - Esempio di disegno della linguetta

Dimensioni critiche (alluminio):

- 0,25 mm Sporgenza sul bordo

- 0,50 mm Distanza dal bordo

Con il metodo della linguetta a bordo dritto, l'ordine in cui si rimuove il materiale è assolutamente critico. È ovvio che se si rimuovesse tutto il materiale in una volta sola, si perderebbe tutta la rigidità prima che il pezzo sia finito, ottenendo molto probabilmente solo un pezzo di scarto.

Per questo motivo, come mostrato di seguito nel video E, il programmatore deve rimuovere il materiale in più fasi, cioè iniziando a eliminare lo spazio sotto il pezzo, per poi sgrossare fino a quel profilo e rifinire tutte le caratteristiche esterne.

Video: E - Fase 1 - Parte ancora rigida, finitura esterna completata

Una volta ottenuto questo risultato, si dovrebbe rimuovere la maggior parte del materiale in eccesso rimasto sotto il pezzo, lasciando circa 5 mm per riqualificare la rigidità, e quindi rifinire la porzione più grande della faccia posteriore, mostrata sotto nel video F.

Video: F - Fase 2 - Riduzione degli scarti a 5 mm di spessore, finitura di gran parte della faccia posteriore

Infine, con la fresa per finitura si rifinisce la parete fino a circa 0,2 mm oltre la parte inferiore delle linguette, utilizzando un incremento Z ridotto (tra 0,5 mm e 1,0 mm a seconda del diametro della fresa) fino a quando il pezzo è tenuto solo dalle linguette di 0,25 mm adiacenti al bordo posteriore del pezzo, come mostrato nel video G.

Video: G - Fase 3 - Fresa di finitura utilizzando incrementi Z ridotti per superare il bordo inferiore del pezzo

Nota: dividere uniformemente gli incrementi Z in modo che la fresa esegua un solo passaggio di finitura oltre il bordo inferiore del pezzo (creando uno spazio tra le linguette pronto per lo sfondamento); se la fresa esegue un'altra passata, si verificherà uno sfregamento sulla faccia posteriore a causa della perdita di rigidità.

Per ulteriori informazioni sull'uso delle linguette a bordo dritto, vedere questo video:Jay's Tips - Come evitare la rifinitura a mano quando si estrae un pezzo in un'unica operazione

Qual è dunque il metodo migliore quando si utilizza il metodo di rottura a operazione singola?

Se si valutano i pro e i contro dei cartellini tradizionali e delle linguette con bordo dritto, si potrebbe essere tentati di concludere che il design del cartellino tradizionale è il migliore. Tuttavia, non è sempre così! Le etichette tradizionali sono di gran lunga più applicabili a una gamma più ampia di pezzi, ma nella maggior parte dei casi richiedono una lucidatura a mano.

Personalmente, non mi piace lucidare a mano i pezzi CNC, perché preferisco che tutte le facce siano rifinite a macchina. Forse lavorate in un settore in cui una piccola lucidatura a mano non è un problema, e se questo è il caso, allora va bene: le etichette tradizionali sono sicuramente qualcosa che vale la pena di prendere in considerazione, semplicemente perché sono universali.

A causa di questa avvertenza sulla lucidatura a mano, con le etichette tradizionali in genere spezzo un pezzo in un'unica operazione se posso usare il metodo della linguetta del bordo dritto in modo da ottenere un pezzo completamente finito a macchina - con l'unica eccezione di un bordo dritto che richiederà una sbavatura a mano. Non considero la sbavatura manuale di un bordo un problema, a meno che non si tratti di una produzione ad alto volume.

Se la geometria del pezzo non consente il metodo della linguetta a bordo dritto, di solito ricorro a un processo di lavorazione a più operazioni per completare al 100% il pezzo, compresa la sbavatura in macchina.

Naturalmente, la programmazione di questi componenti è tutta un'altra storia: per accelerare questo processo, perché non dare un'occhiata AI nostra AI CAM AI ?

Per maggiori informazioni sui due metodi di rottura, guardate questo video: Straight Edge Tabs vs Traditional Tags (youtube.com)

-33-LO-RES.jpg)