Dopo quasi un decennio di attività, CloudNC sta compiendo rapidi progressi con nuovi prodotti CAM , a lungo in fase di sviluppo, che rappresentano un cambiamento paradigmatico nella produttività manifatturiera.

Ma da dove è nata l'idea di CloudNC e perché abbiamo costruito questa azienda per portare a termine una missione molto, molto difficile: come produrre qualsiasi cosa con un solo clic?

Ecco come è iniziato tutto, con le mie parole:

Piccoli passi: imparare il design e trovare il metallo

Quando ero adolescente, ero sempre in officina, a progettare cose. Ho messo le mani per la prima volta su un tornio manuale e su una fresatrice a 13 anni a scuola, dove la tecnologia di progettazione (che negli Stati Uniti si chiama shop) era la mia materia preferita. A 20 anni ero già un professionista certificato di SolidWorks, che aveva imparato a progettare in 3D, ma era molto difficile produrre le cose che progettavo, soprattutto quando sono andato all'università (a Warwick) e la complessità dei progetti e dei materiali è aumentata.

Così, con il tempo, sono riuscito a ottenere l'accesso completo al reparto di stampa 3D, il che significava che avevo accesso a tutte queste fantastiche stampanti 3D che potevo semplicemente avvicinare e utilizzare, senza chiedere il permesso a nessuno. FDM, sinterizzazione laser selettiva, processo di luce digitale, stereolitografia e altro ancora. Ciò significava che potevo progettare qualsiasi cosa mi venisse in mente per i progetti di ingegneria e passare direttamente alla produzione in pochi istanti. È giusto dire che sono stato innamorato del processo di stampa 3D per cinque o sei anni.

Mi sono abituata molto bene a questo processo di avvicinamento a una macchina e di creazione di qualsiasi cosa. Non ho mai letto un libretto di istruzioni per una di queste macchine: erano intuitive. A volte si rompevano e noi le riparavamo. Ma il punto era che potevo progettare qualcosa e realizzarlo da solo senza alcun permesso o interazione esterna.

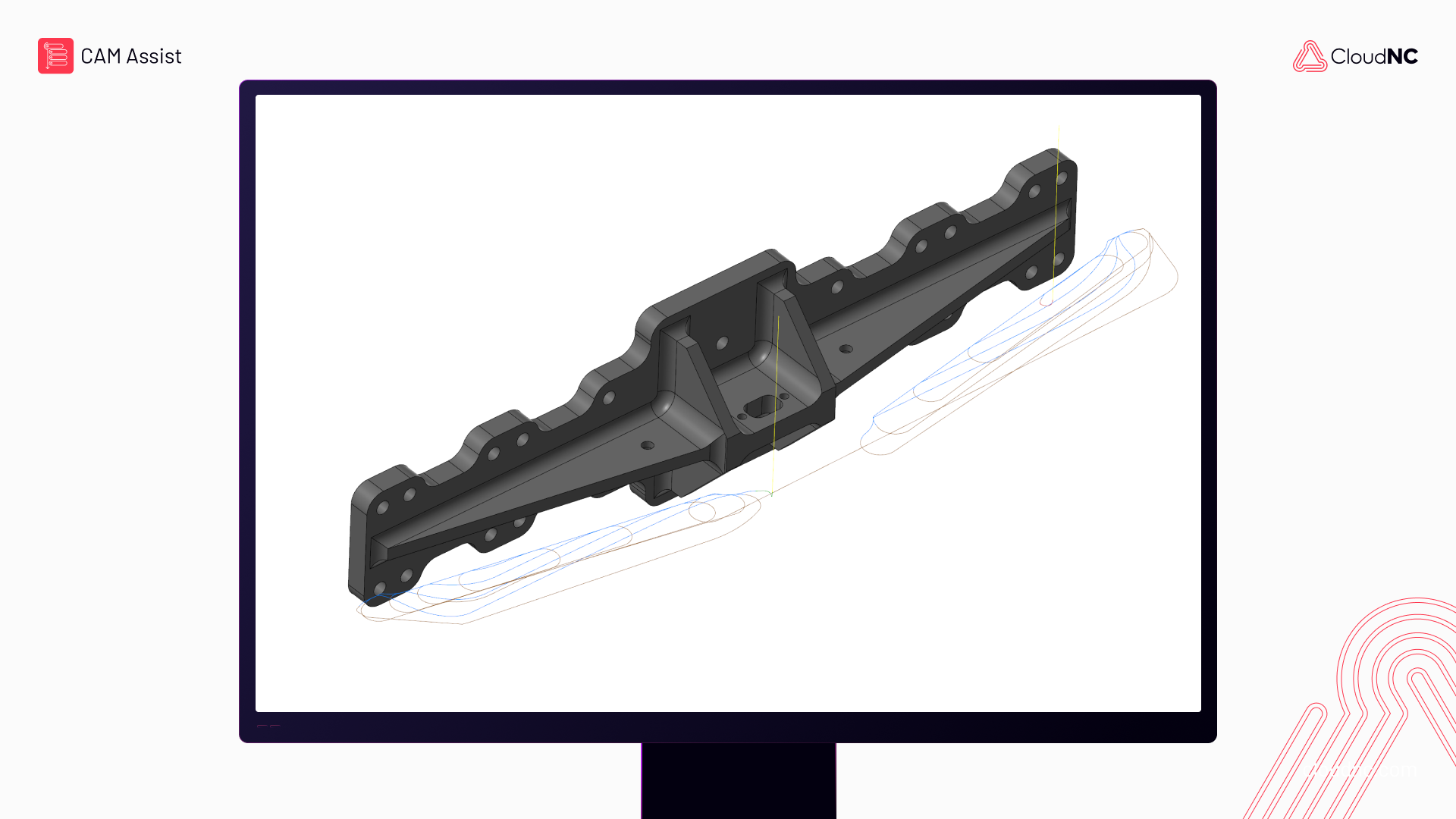

Alla fine, però, ho dovuto iniziare a realizzare componenti metallici, ed è allora che ho iniziato a incontrare dei problemi. C'era un modulo universitario in particolare, chiamato "Introduzione al CAD CAM". Era pensato per introdurre alla lavorazione CNC e prevedeva la progettazione e la realizzazione di un puzzle in metallo. Ecco cosa ho disegnato:

È ancora uno dei progetti di cui vado più fiero. Ma nell'ambito del concorso dovevamo realizzare i componenti con una macchina CNC, ed è stato allora che ho avuto il primo contatto con un famoso CAM di cui non rivelerò il nome, e che ho trovato assolutamente pessimo.

Non faceva nulla di ciò che mi aspettavo: non suggeriva gli utensili, non suggeriva gli avanzamenti e le velocità, era strutturato in modo poco intuitivo. Era impossibile da usare senza una formazione approfondita.

E questo mi ha fatto venire in mente alcune domande:

- Perché è così difficile?

- Perché queste macchine stanno sedute qui a non fare letteralmente nulla tutto il giorno?

- Perché nessuno di noi è in grado di utilizzare queste macchine?

- Perché mi ci vogliono 12 settimane per ottenere qualcosa in officina quando tutte le macchine sono inattive per tutto il tempo?

- E perché devo fornire un disegno 2D su carta agli ingegneri di produzione in officina?

Sembrava tutto folle e in totale contrasto con il processo di stampa 3D, dove ci si può avvicinare a una macchina, premere un pulsante e ottenere un pezzo, con estrema facilità. Perché il processo di lavorazione non può essere più simile a quello? Ecco da dove è nata l'idea.

Primo: Imprenditori

Dopo aver lasciato l'università, ho fatto domanda per il programma Entrepreneur First (EF) con un'idea per una nuova tecnica di stampa 3D in metallo a basso costo, ma nel corso dell'estate ho continuato a tornare all'idea di migliorare le macchine CNC. L'idea sembrava molto più incisiva se risolta: potevamo creare macchine migliori, dotate di sensori in grado di fornire un feedback in tempo reale al software di controllo e di regolare il taglio per migliorare la produttività? Beh, se lo facessimo, non ci sarebbe comunque un software utilizzabile che possa fare qualcosa con quelle informazioni, quindi è una cattiva idea.

Allora, perché non creare CAM migliore che renda molto più facile l'uso delle macchine CNC e completi automaticamente il più possibile il compito di realizzare un componente?

All'Entrepreneur First (un incubatore britannico che mette in contatto i fondatori) ho presentato la mia idea sul palco e Chris Emery - anch'egli all'Entrepreneur First, con cui avevo parlato un paio di volte in precedenza - si è avvicinato e mi ha detto che sembrava ottima e che avremmo dovuto lavorare insieme.

Siamo andati a fare colazione e mi sono subito affezionato a lui: non solo era estremamente intelligente e capace, ma aveva anche un'intuizione molto forte per il problema. Anche lui aveva lavorato a una start-up di stampa 3D, ma come me era rimasto deluso dalla sua idea.

Così abbiamo fatto squadra. Ho iniziato a insegnargli tutto ciò che sapevo sulla lavorazione, in particolare sulla teoria, di cui avevo una buona conoscenza. Ho continuato a sviluppare le mie conoscenze e lui ha iniziato a cercare di creare un approccio basato sull'apprendimento automatico che automatizzasse gli elementi dei percorsi utensile.

Poco dopo, abbiamo parlato con alcuni produttori e ci hanno detto che si trattava di un problema reale, quindi sapevamo di avere qualcosa e abbiamo iniziato a pensare di raccogliere fondi. Abbiamo raccolto capitale di avviamento da parenti e amici, che ci hanno permesso di ottenere le prime due assunzioni, mentre costruivamo la nostra piattaforma e la nostra presentazione. Alla fine del nostro periodo di EF, ho presentato il progetto a una sala di investitori, dando il via al processo di raccolta fondi, grazie al quale abbiamo raccolto il nostro primo seed round da Episode 1 ventures.

A quel punto, pensavamo che saremmo stati in grado di risolvere il problema abbastanza bene da poter lanciare un primo CAM automatizzato in circa due anni. Sapevamo che sarebbe stato difficile, ma più approfondivamo il problema, più trovavamo sottoproblemi, molti dei quali NP-difficili e che richiedevano una scienza informatica completamente nuova per essere risolti. Alcuni dei nostri investitori pensavano che stessimo temporeggiando, che in realtà avremmo risolto il problema in sei mesi e che poi avremmo venduto CAM e tutto sarebbe andato per il meglio.

Per usare un eufemismo, si è scoperto che non era così.

Blocchi di costruzione

Abbiamo scoperto che il problema che stavamo cercando di risolvere non era affatto semplice. Il mio co-fondatore Chris ha spiegato in dettaglio il perché di questo problema, ma in breve: accelerare la produzione di precisione con il software è davvero molto complicato, perché a) esistono infinite combinazioni di soluzioni e b) l'ambiente fisico di lavorazione che il software deve gestire è incredibilmente impegnativo.

Di conseguenza, abbiamo dovuto creare un'enorme base di conoscenze per risolvere tutti i vari aspetti del problema, il che ha richiesto molto più tempo di quanto avessimo previsto. Eppure abbiamo sempre avuto la sensazione di essere così vicini: ma alla fine ci siamo ritrovati a un anno di distanza da dove volevamo essere... per circa sei anni.

E oltre a questo folle livello di difficoltà, dovevamo anche costruire un'azienda. Mentre Chris e il team costruivano algoritmi per i percorsi degli strumenti, il mio lavoro come CEO consisteva in parte nell'assumere le persone che avrebbero potuto assumere gli ingegneri software di cui avevamo bisogno, trovare un ufficio in cui lavorare e occuparsi dei mille lavori che la scalata di un'azienda richiede. Essere un fondatore significa, essenzialmente, fare tutto da soli, fino a quando non si trova qualcuno in grado di svolgere un compito meglio di noi (e di raccogliere i fondi per pagarlo).

Abbiamo anche deciso di costruire una fabbrica in scala reale, per conoscere il nostro settore in modo ancora più approfondito, producendo pezzi in scala per clienti di diversi settori e assumendo molti degli aspetti della gestione di un'officina per conoscerla davvero a fondo.

All'inizio avevamo una piccola officina a Bermondsey, dove abbiamo installato una macchina CNC Haas. (Nota a margine: quando l'abbiamo acquistata, è stata la prima volta che ho sentito parlare di "ordine di acquisto". Eravamo davvero alle prime armi).

Ci sono voluti un paio di mesi prima che arrivasse (cosa incredibile) e poi, quando è arrivato, l'ho montato da sola perché ero troppo impaziente per aspettare che il tecnico venisse a montarlo... e poi non siamo riusciti ad accenderlo, perché doveva essere "attivato".

Ma perché ne avevamo bisogno? Avevamo bisogno di un posto dove testare le nostre soluzioni e pensavamo che nessuna fabbrica ci avrebbe permesso di usare le loro macchine di produzione per gli esperimenti. Inoltre, avevamo bisogno di un luogo che i nostri sviluppatori potessero raggiungere dall'ufficio, quindi lo abbiamo tenuto il più vicino possibile a Old Street (dove avevamo la nostra sede all'epoca).

Tuttavia, ci siamo resi conto separatamente che probabilmente non saremmo stati in grado di sviluppare CAM nostro CAM in tempo per il prossimo round di finanziamento e che dovevamo dimostrare i progressi e il valore della nostra tecnologia in un altro modo. Quindi, costruendo una nostra fabbrica, non solo avremmo avuto un nostro banco di prova, ma saremmo anche stati in grado di misurare l'impatto del nostro software sui margini del settore e avremmo potuto sviluppare il software molto più rapidamente. Di conseguenza, abbiamo trovato una struttura a Chelmsford, a breve distanza in treno a est di Londra, ed è lì che abbiamo davvero iniziato la nostra attività di lavorazione meccanica.

-

Questa è la storia iniziale di come è nato CloudNC. Cosa è successo dopo? Beh, ci sono stati alcuni anni di inerzia, mentre costruivamo il nostro software, raccoglievamo fondi e trasformavamo la fabbrica in un impianto di livello mondiale con oltre 15 macchine di alta qualità in grado di lavorare componenti per le principali aziende del settore aerospaziale, energetico e automobilistico... ma ve lo racconterò nella prossima puntata!

Non vedo l'ora di scrivere un'altra parte di questa storia tra un paio d'anni, quando il nostro software sarà utilizzato da milioni di persone in tutto il mondo e avremo sfondato il tetto dell'unicorno per diventare qualcosa di ancora più grande. Se volete far parte di questo viaggio - sia dal punto di vista degli investimenti, sia se volete lavorare in CloudNC - non esitate a contattarci!