CAM pour Solid Edge CAM d'

Réalisez 80 % de votre programme CAM en quelques minutes grâce à l'AI.

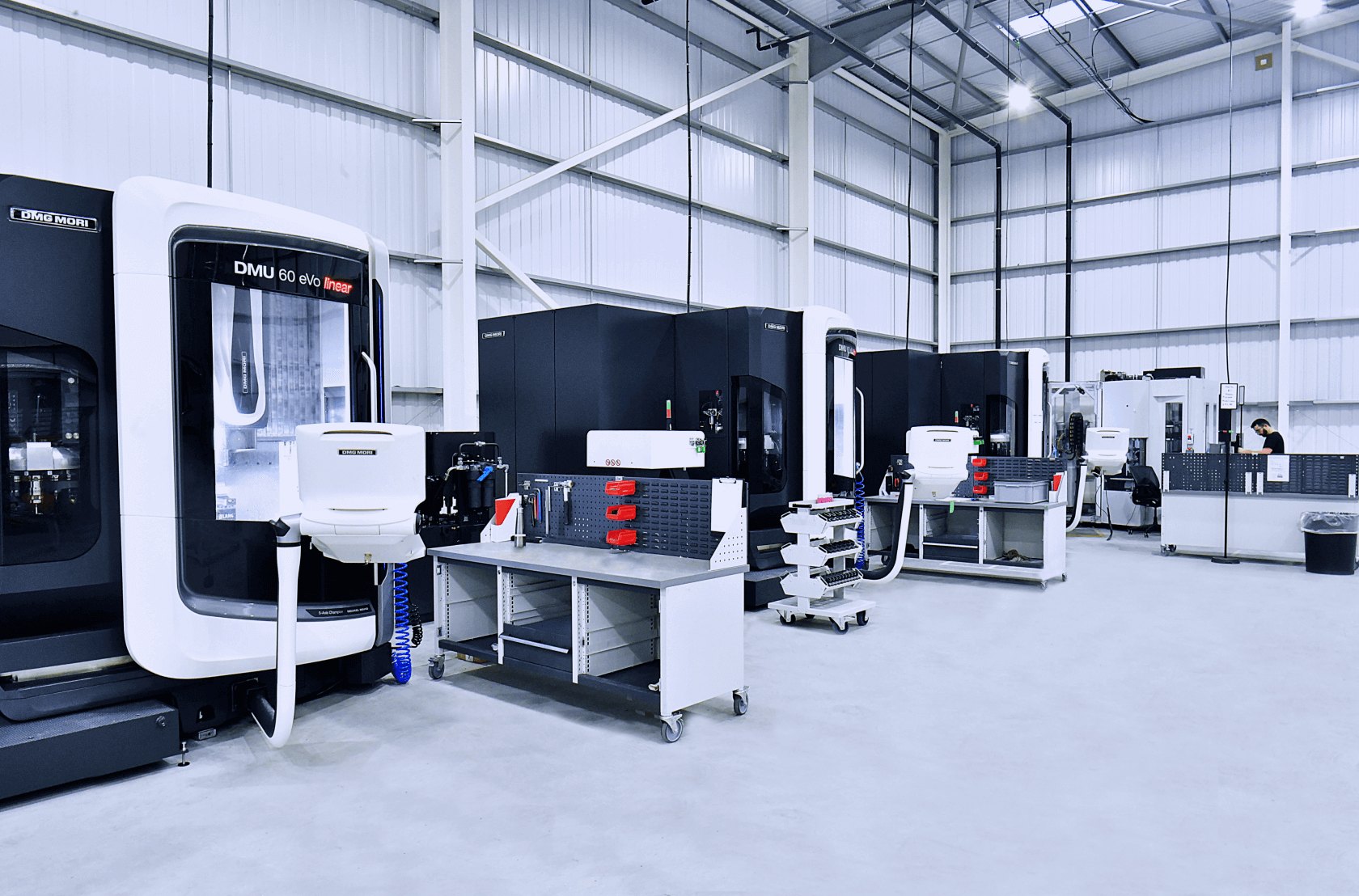

Rendez votre atelier 5 fois plus productif

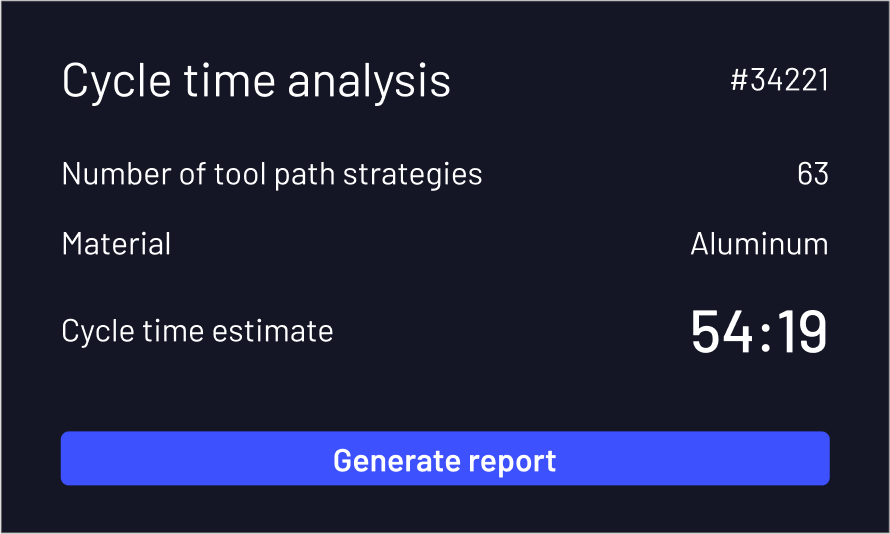

Obtenir des estimations précises de la durée du cycle

Former votre personnel débutant en quelques heures

Augmenter le temps de fonctionnement des machines du jour au lendemain

CAM peut être configuré le jour même et permet à un atelier type d'économiser plus de 1 000 heures par an.

Gagner plus d'affaires

Traiter >4x plus de devis avec des estimations de temps de cycle provenant d'une AI qui comprend vos outils et machines spécifiques.

Concevoir des luminaires instantanément

Générer des conceptions de mâchoires souples personnalisées en quelques secondes, ce qui permet de gagner 40 minutes en moyenne entre la CAO et la première coupe et de libérer vos programmeurs pour qu'ils fabriquent davantage de pièces.

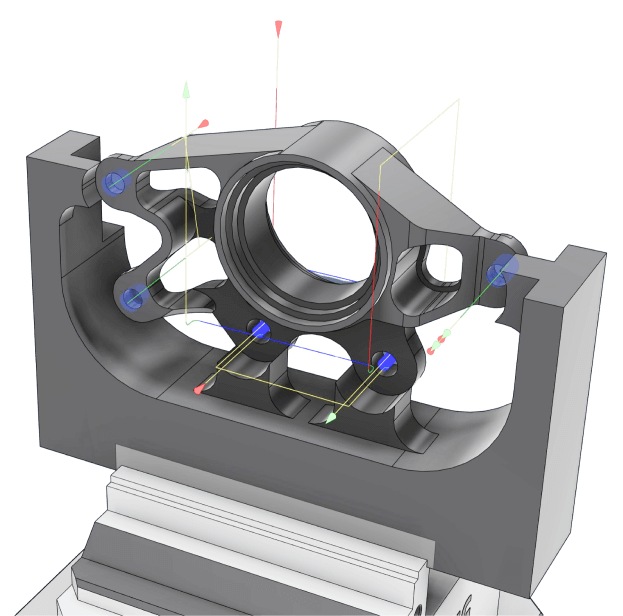

Éliminer CAM

Permettez à vos CAM d'atteindre 80 % de l'achèvement du programme en un seul clic, multipliant ainsi leur productivité.

Augmenter le temps de réponse

Éliminez les rebuts causés par des avances et des vitesses peu fiables grâce aux paramètres de coupe générés par l'AI , adaptés à chaque opération, outil et machine.

Augmenter la production sans augmenter les effectifs

La difficulté à recruter de la main-d'œuvre qualifiée est le premier problème signalé dans les ateliers d'usinage du monde entier, et cette situation s'aggrave d'année en année.

Obtenir plus de contrats grâce à l'estimation du temps de cycle AI

L'estimation est la tâche la plus difficile à déléguer dans un atelier d'usinage, et elle incombe souvent au propriétaire. CAM réduit cette charge et a été évaluée à plus de 4 fois le rendement de l'estimation.

Ne laissez plus jamais CAM inachevé CAM une machine

Il a été démontré que CAM réduit en moyenne de 7 fois le temps nécessaire entre la CAO et la fabrication des composants, ce qui permet aux programmeurs de créer jusqu'à 7 fois plus de programmes par jour.

Multiplier la productivité de votre équipe existante

La difficulté à recruter des employés qualifiés est le principal obstacle à la croissance signalé par les propriétaires d'ateliers d'usinage. CAM augmente le rendement de vos machinistes actuels.

Améliorer l'OEE grâce à la nouvelle génération de logiciels d'usinage

CAM Assist

CAM traditionnelle

Usinage basé sur les caractéristiques

Ne nous croyez pas sur parole

Des propriétaires d'ateliers et des experts de l'usinage s'exprimeront directement.

FAQ

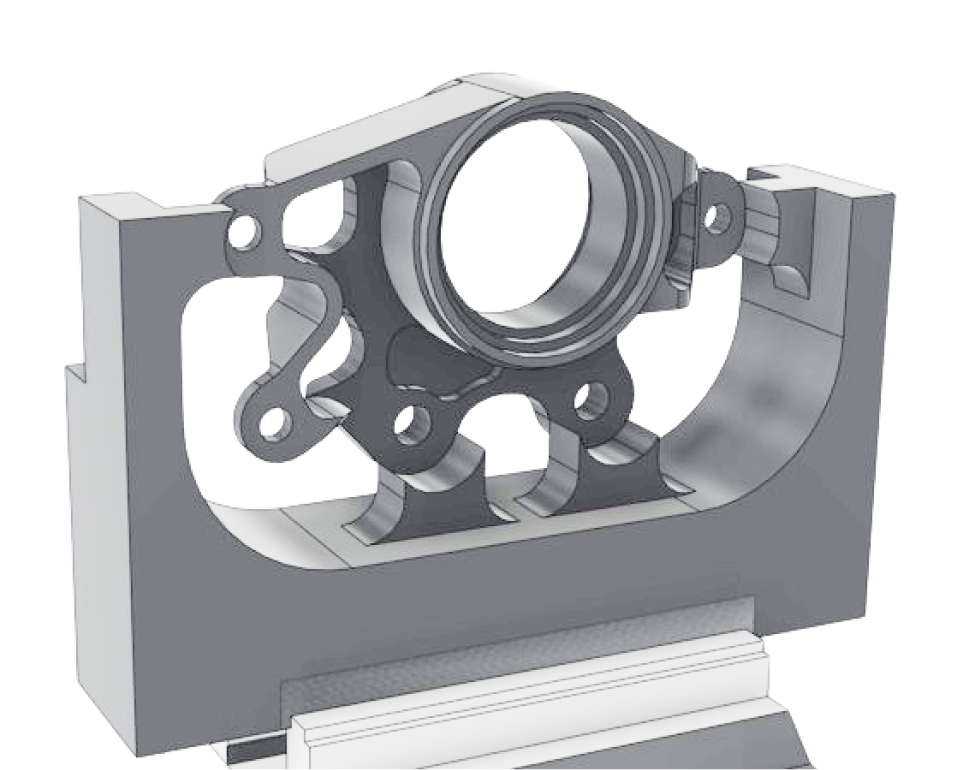

CAM Assist possède une compréhension approfondie des règles et de la physique de l'usinage, associée à la capacité de générer des milliers de milliards de manières possibles de fabriquer un composant. Il le fait en tenant compte de votre combinaison unique de pièce + bridage + outillage + machine.

Il simule rapidement ces possibilités, réduisant les options à un ensemble judicieux d'opérations qui produiront la pièce avec succès et dans les tolérances, qu'il intègre ensuite directement dans votre logiciel CAM, de la même manière que vous le feriez. Vous obtenez ainsi un programme CAM prêt à être simulé et édité.

CAM Assist fournira rarement une stratégie parfaite du premier coup, mais il vous fera généralement gagner 80 % du temps nécessaire – il vous appartient de décider comment utiliser ce temps.

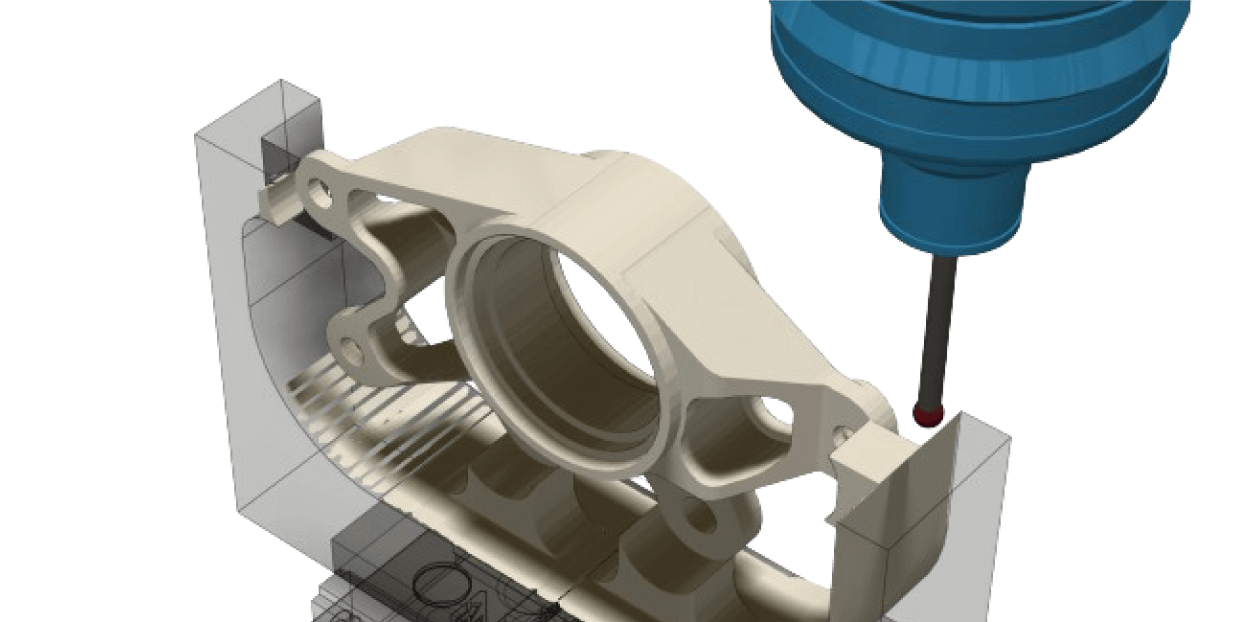

Alors que l'usinage basé sur les caractéristiques peut identifier une caractéristique spécifique sur une pièce et vous permettre de créer une macro pour cette caractéristique, CAM Assist est une AI programmée pour savoir comment fabriquer l'ensemble du composant.

Cela signifie qu'au lieu de reconnaître des caractéristiques et de s'appuyer sur une bibliothèque de modèles que vous avez construite, CAM Assist détermine les meilleurs parcours d'outils et stratégies en fonction de tous les éléments qui composent une pièce, car CAM Assist comprend la pièce de manière holistique, dans son ensemble.

CAM Assist est une AI qui comprend la physique et les règles de l'usinage CNC, fonctionne à pleine efficacité dès sa mise en œuvre et reçoit de nouvelles capacités ajoutées mensuellement, lui permettant de programmer plus de composants avec des temps de cycle plus rapides et une meilleure robustesse des processus.

En revanche, l'usinage basé sur les caractéristiques n'est pas une AI et ne comprend pas l'usinage CNC. Il peut falloir plus d'un an pour construire une base de données de macros efficace, et la plupart des usines utilisant l'usinage basé sur les caractéristiques emploient également des techniciens à temps plein pour étendre continuellement cette base de données.

L'usinage basé sur les caractéristiques est réputé pour son inflexibilité et sa difficulté de configuration. Il est généralement le plus populaire dans les grandes opérations de fabrication produisant de grandes familles de composants similaires – un cas d'utilisation dans lequel il excelle. Il est rarement rencontré dans le domaine de l'usinage en sous-traitance.

CAM Assist ne nécessite aucune configuration et peu de formation, s'intégrant directement à votre progiciel CAM existant. Il contient également de puissantes capacités supplémentaires, y compris l'estimation instantanée du temps de cycle, la génération instantanée de montages et l'optimisation instantanée des avances et des vitesses.

CAM Assist est acquise par poste et est associée à votre licence CAM. Notre politique d'utilisation équitable exige l'achat d'une licence pour chaque utilisateur actif.

CAM fonctionne avec presque toutes les fraiseuses CNC.

Il extrait les paramètres de votre machine directement depuis votre CAM . Si vous n'avez pas encore défini vos machines, vous devrez fournir pour chacune d'entre elles la vitesse minimale et maximale de la broche (tr/min), le couple maximal de la broche (Nm), la puissance maximale de la broche (kW) et l'avance maximale de la table (mm/min).

CAM ne prend actuellement pas en charge d'autres types de machines CNC telles que les tours et les fraiseuses-tours, mais cette fonctionnalité est en cours de développement.

Nous utilisons le nuage AWS comme fournisseur. Les données sont stockées et traitées conformément au GDPR. Si vous avez d'autres questions à ce sujet, veuillez contacter camassist@cloudnc.com.

Rendez-vous sur notre chaîne Youtube ici. Nous disposons d'une bibliothèque de tutoriels vidéo en constante évolution pour vous aider dans tous les domaines, de l'usinage 3+2 axes à la mise en place et la configuration de votre bibliothèque d'outils.

Si vous ne l'avez pas encore fait, cliquez sur ce lien pour obtenir une démonstration de CAM par l'un des membres de notre équipe. Leur expérience dans le domaine de la fabrication nous aidera à comprendre vos défis et à prendre les meilleures mesures à partir de là.

Non - CAM Assist fonctionne directement au sein de votre progiciel CAM existant et ne nécessite donc pas de nouveaux post-processeurs.

CAM Assist Parameters AI le moteur qui alimente les avances et les vitesses sous-jacentes à la génération automatique de stratégies d'usinage dans CAM Assist. Ce modèle physique dynamique calcule les avances et les vitesses en fonction des caractéristiques de la machine, de l'outillage, des matériaux et de nombreux autres paramètres sélectionnés. Grâce à l'outil Cutting Parameters Explorer, les utilisateurs peuvent également modifier ces paramètres de manière dynamique pour chaque opération de parcours d'outil afin de tenir compte des facteurs spécifiques à la tâche à accomplir.

%201.png)