.png)

क्लाउडएनसी में, हमारा मुख्य लक्ष्य जहाँ तक संभव हो, सटीक पार्ट सीएनसी निर्माण प्रक्रिया को सुव्यवस्थित करना है। इसमें हमारी मशीन टूलिंग का मानकीकरण, हमारी मशीन टूल पाथ बनाने के लिए हमारी अग्रणी AI तकनीक का उपयोग, और बीच की हर चीज़ शामिल हो सकती है।

एक महत्वपूर्ण क्षेत्र जहां विनिर्माण प्रक्रिया को अनुकूलित किया जा सकता है, वह है मशीनिंग पद्धति: अर्थात, भाग को किस प्रकार रखा जाता है, कितने ऑपरेशन किए जाते हैं, तथा सामग्री को किस क्रम में हटाया जाता है।

एक ही निर्माण प्रक्रिया में किसी पुर्जे को तोड़ने की विधि डिज़ाइन करना - 5-अक्ष वाली सीएनसी मशीन का उपयोग करके - ग्राहक तक कम से कम समय में पुर्जा पहुँचाने के सबसे किफ़ायती तरीकों में से एक हो सकता है। इस विधि का उपयोग करके मशीनिस्ट कम सेटअप समय और स्क्रैप प्राप्त करने की उम्मीद कर सकते हैं, साथ ही पुर्जे की सटीकता में भी सुधार कर सकते हैं... कम से कम ज़्यादातर मामलों में। मशीनिंग के किसी भी विषय की तरह, इसके भी अपवाद हैं!

तो फिर मैं एक ही ऑपरेशन में अपने हिस्से को तोड़ने पर विचार क्यों करूं?

- CAD/ CAM लीड टाइम को कम करता है - फिक्सचर की आवश्यकता को समाप्त करता है, जिससे CAD डिज़ाइन और CNC निर्माण लीड टाइम कम हो जाता है। कुछ भागों में जटिल फ्रीफॉर्म ज्यामिति होती है, जिससे दूसरे ऑपरेशन के लिए होल्डिंग करना मुश्किल हो सकता है: फिक्सचर की आवश्यकता को खत्म करने का यह एक और लाभ है।

- मशीन सेटअप समय कम करता है - बिलेट को 5-अक्ष मशीन पर एक वाइस में रखा जाता है, 3+2 संचालन के लिए, सभी सामग्री को तब तक हटा दिया जाता है जब तक संपूर्ण भाग केवल टैब द्वारा ही रखा जाता है, इसलिए आगे के ऑपरेशन के लिए मशीन पर वर्कहोल्डिंग सेटअप को बदलने की कोई आवश्यकता नहीं होती है।

- भाग स्क्रैप के जोखिम को कम करता है - मशीनिंग संचालन को आगे बढ़ाने की आवश्यकता को समाप्त करने से मशीन सेटिंग त्रुटि, अर्थात् डेटम और टूल सेटिंग का जोखिम स्वचालित रूप से कम हो जाता है, जिसके परिणामस्वरूप भाग को स्क्रैप करने का जोखिम कम हो जाता है।

- गुणवत्ता में लगने वाले समय को कम करता है - जब भाग एक ही ऑपरेशन में पूरा हो जाता है, तो भाग की केवल एक अंतिम जांच की आवश्यकता होती है, जिससे कई चरण जांच की आवश्यकता समाप्त हो जाती है।

- भाग की सटीकता में सुधार - एक ही प्रक्रिया में किसी भाग की मशीनिंग करते समय, सभी ज्यामितीय विशेषताएँ एक-दूसरे के सापेक्ष मशीनीकृत होती हैं (अर्थात - विभिन्न सेटअपों के बीच पूरी नहीं होतीं)। बशर्ते कि मशीन की गतिकी को अंशांकित किया जाए, इससे महत्वपूर्ण भाग विशेषताओं के बीच स्थितिगत सटीकता में सुधार हो सकता है। यहाँ एक चेतावनी यह है कि मशीनिंग प्रक्रिया के दौरान सामग्री के विकृत होने की कितनी संभावना है।

यह अच्छा लगता है, तो मुझे इस ब्रेक-आउट विनिर्माण प्रक्रिया का उपयोग कब करना चाहिए?

तो सबसे पहले, यह प्रक्रिया पूरी तरह से भाग पर निर्भर है, और यह महत्वपूर्ण है कि भाग के कम से कम एक तरफ केवल एक चेहरा हो, कोई अन्य विशेषता न हो - यानी एक 'अतिरिक्त' पक्ष।

जब आपके पास एक अतिरिक्त पक्ष वाला 3+2 ओरिएंटेड पुर्जा हो, तो आपको उस पुर्जा को इस तरह से पकड़ना होगा कि आप पुर्जा के बाकी सभी फीचर्स तक पहुँच सकें, और साथ ही 3+2 इंडेक्सिंग का उपयोग करके मशीनिंग करते समय वाइस से बच सकें। इसमें कोई संदेह नहीं है - कुछ पुर्जों को एक ही बार में मशीन करना पूरी तरह से असंभव है।

मेरे लिए, एकल ऑपरेशन ब्रेक-आउट विधि प्रोटोटाइप/कम मात्रा के उत्पादन के लिए आदर्श है, क्योंकि यहां उद्देश्य मशीन पर भाग को चलाना है, और फिर न्यूनतम टर्नअराउंड समय के भीतर ग्राहक तक पहुंचाना है।

इसके लिए मैं 5-एक्सिस मशीन पर अपने मानक मशीन डेटम और मानक वाइस सेटअप का उपयोग करता हूं, यह सेटअप मेरे द्वारा डिफ़ॉल्ट रूप से मॉडल किया गया है। CAM सॉफ्टवेयर। फिर मैंने:

- भाग मॉडल आयात करें

- टैब ज्यामिति बनाएँ (ऐसा कार्य जिसमें एक घंटे तक का समय लग सकता है)

- एकल ऑपरेशन को प्रोग्राम करें (जहां संभव हो वहां मानक टूलींग का उपयोग करें)

- प्रोग्राम को 5-अक्ष मशीन पर चलाएं, जिससे एक ही ऑपरेशन में भाग पूरा हो जाए

यहां दक्षता एकल प्रक्रिया चरणों से आती है, अर्थात:

- डिज़ाइन

- कार्यक्रम

- मशीन

- गुणवत्ता आश्वासन जांच.

उदाहरण के लिए, यदि मुझे एक ही भाग को दो कार्यों और एक फिक्सचर के साथ बनाना हो, तो मैं इन प्रक्रिया चरणों को कम से कम तीन बार दोहराऊंगा - जिससे भाग के निर्माण में लगने वाला समय प्रभावी रूप से तीन गुना हो जाएगा।

तो मुझे कब एक ही ऑपरेशन में अपने हिस्से को तोड़ने से बचना चाहिए?

इसका स्पष्ट उत्तर यह है कि जब आपके पास कोई ऐसा पुर्ज़ा हो जिसके चारों तरफ़ विशेषताएँ हों, और इसलिए उसे एक ही मशीनिंग प्रक्रिया में पूरा करना असंभव हो। इसके अलावा, कुछ और बातों पर भी ध्यान देना चाहिए...

ऑपरेशन के दौरान किसी भाग को तोड़ते समय आपके सामने आने वाली सबसे बड़ी बाधाओं में से एक है सामग्री का विरूपण, क्योंकि एक बार भाग टूट गया, तो "आपको जो मिला वो मिला!"

इसका मतलब है कि अगर सामग्री के विकृत होने की संभावना है, तो सख्त समतलता/स्थितिगत सहनशीलता वाले हिस्से प्रभावित हो सकते हैं। यहाँ मेरा सामान्य नियम यह है कि अगर ये सीमाएँ 0.1 मिमी से कम सख्त हैं, तो ब्रेक-आउट प्रक्रिया शायद सबसे अच्छी विधि न हो। इसके विपरीत, अगर हिस्सा बड़ा है (उदाहरण के लिए, इसे दो विस के बीच में रखना है), तो विकृति का प्रभाव बढ़ जाएगा, जिसके लिए और भी उदार सीमाओं की आवश्यकता हो सकती है।

यदि आप सामग्री के विरूपण के बारे में चिंतित हैं, लेकिन फिर भी एक ही ऑपरेशन में भाग को तोड़ना चाहते हैं, तो आप पहले बिलेट से त्वचा को हटाने जैसी सावधानियां बरत सकते हैं, और संभवतः परिष्करण से पहले इसे छोड़ने और फिर से निप करने के लिए एक मशीन स्टॉप (M00) जोड़ सकते हैं।

हालाँकि, आपको यह समझना होगा कि ये केवल सावधानियाँ हैं, और यह गारंटी नहीं है कि पुर्जा टूटने पर विकृत नहीं होगा। यदि सामग्री का विकृत होना एक वास्तविक चिंता का विषय है, तो बहु-संचालन मशीनिंग विधि का ही प्रयोग करना उचित है, जहाँ पुर्जा को परिष्करण से पहले तनावमुक्त किया जा सके।

क्या एकल ऑपरेशन ब्रेक-आउट विधि उच्च मात्रा उत्पादन के लिए आदर्श है?

संक्षिप्त उत्तर - नहीं! इसके दो मुख्य कारण हैं:

1) किसी भाग को एक ही बार में तोड़ने के लिए आप जो भी तरीका डिजाइन करेंगे, उसमें या तो भाग के एक भाग को हाथ से पॉलिश करना होगा, या एक किनारे को हाथ से खुरदुरा करना होगा (और, कुछ मामलों में, दोनों)।

उच्च उत्पादन मात्रा में, प्रक्रिया दक्षता और पुर्जे की गुणवत्ता बनाए रखने के लिए हाथ से डीबरिंग या हाथ से पॉलिशिंग से बचना चाहिए। पुर्जे को 100% मशीन से तैयार और डीबर किया हुआ होना चाहिए। तकनीकी रूप से आप मशीन पर ही काम पूरा कर सकते हैं, और शेष भाग को दूसरे ऑपरेशन में डीबर कर सकते हैं, लेकिन मेरे लिए, या तो आप एक ही ऑपरेशन में पुर्जे को अलग कर देते हैं या नहीं... यानी अगर आपको दूसरा ऑपरेशन करना है तो बस पारंपरिक मल्टी-ऑपरेशन मशीनिंग प्रक्रिया का ही इस्तेमाल करें।

2) एक ही बार में किसी पुर्ज़े को अलग करने से चक्र समय दक्षता पर नकारात्मक प्रभाव पड़ सकता है। पुर्ज़े को किसी स्थिति/दिशा में सीधा रखने से, एक ही बार में सभी विशेषताओं तक पहुँच प्राप्त करने का मतलब आमतौर पर यह होता है कि किसी बिंदु पर वह पुर्ज़ा अस्थिर हो जाएगा। इससे बचने के लिए, आपको पुर्ज़े को व्यवस्थित रूप से रफ और चरणों में पूरा करना होगा, और विशेषताओं को अंतिम क्षण तक स्थिर रखना होगा।

सामग्री को "आराम से" हटाने की इस प्रक्रिया से अक्सर चक्र समय बढ़ जाता है। उच्च मात्रा में उत्पादन वाले पुर्जों के लिए, विभिन्न कार्यों के बीच पुर्जे को मशीन से निकालना अधिक कुशल हो सकता है, जहाँ पुर्जे को कई सुरक्षित सेटअपों में रखा जा सकता है, जिससे सामग्री हटाने की दर बेहतर होती है, और इस प्रकार पुर्जे के लिए (कार्यों के बीच) संयुक्त चक्र समय कम हो जाता है।

एक ही ऑपरेशन में किसी भाग को तोड़ने के लिए दो प्रकार की विधियों का उपयोग किया जा सकता है:

पारंपरिक टैग विधि:

वीडियो: A - त्रिकोणीय टैग संरचना

पारंपरिक टैग किसी पुर्ज़े को एक ही बार में पूरी मशीन से जोड़ने का सबसे आम तरीका है। प्रत्येक टैग पुर्ज़े की एक या एक से ज़्यादा सतह से जुड़ा होता है।

कुछ अवसरों पर इस टैग डिजाइन को भाग के बाहर एक फ्रेम में शामिल किया जा सकता है: यह तब होता है जब आप जिस भाग पर मशीनिंग कर रहे हैं, वह लचीला हो सकता है, और जब तक भाग पूरा नहीं हो जाता और बाहर निकाले जाने के लिए तैयार नहीं हो जाता, तब तक टैग को विभिन्न दिशाओं से भाग को सहारा देने की आवश्यकता होती है।

ऊपर दिए गए उदाहरण (वीडियो A) में, पुर्जा काफी सख्त है, यानी सिर्फ़ निचले हिस्से पर टैग लगाना ही काफी है। आप देखेंगे कि टैग त्रिकोणीय आकार में लगे हैं, यानी दो टैग आगे की तरफ़ और बीच वाला पुर्जा के पीछे की तरफ़। ऐसा जानबूझकर दो कारणों से किया गया है:

- टैग्स का त्रिकोणीय फुटप्रिंट भाग को अधिक व्यापक, अधिक कठोर पकड़ प्रदान करता है, अर्थात यदि सभी टैग्स इनलाइन होते, तो भाग कंपन के लिए प्रवण होता, क्योंकि केवल केंद्रीय अक्ष (इस मामले में थ्रू एक्स) को ही पर्याप्त रूप से सहारा मिलता।

- जैसा कि नीचे दिए गए उदाहरण (वीडियो B) में दिखाया गया है, त्रिकोणीय संरचना पुर्ज़े के आगे और पीछे के टैग्स के बीच छोटे-छोटे पॉकेट बनाती है, जो एक-दूसरे से ऑफसेट होते हैं। जब पुर्ज़े के पिछले हिस्से को फिनिश करने की बात आती है, तो मशीन बेड 90 डिग्री (इस मामले में A अक्ष के चारों ओर) तक इंडेक्स हो सकता है, जिससे एंडमिल टैग्स के बीच पॉकेट फिनिशिंग कर सकता है, जिसमें टूल का निचला हिस्सा पुर्ज़े की केंद्र रेखा से आगे निकल जाता है। फिर पुर्ज़ा 180 डिग्री घूमता है (इस मामले में C अक्ष के चारों ओर) ताकि विपरीत दिशा में भी यही प्रक्रिया दोहराई जा सके। इससे पिछले हिस्से के अधिकांश हिस्से को मशीन से फिनिश किया जा सकता है, केवल उस जगह को छोड़कर जहाँ अलग-अलग टैग ज्यामिति है।

वीडियो: बी - टैग के बीच पॉकेट फिनिशिंग करके पीछे का चेहरा तैयार करें

नोट: जब आप पॉकेट/टैग ज्यामिति डिजाइन करते हैं तो उस एंडमिल के व्यास पर विचार करें जिसका उपयोग आप पीछे के भाग को समाप्त करने के लिए करना चाहते हैं, क्योंकि पॉकेट की चौड़ाई उपयोग किए जा सकने वाले एंडमिल के अधिकतम व्यास को निर्धारित करेगी।

इन टैग्स को डिज़ाइन करते समय मेरी पसंदीदा विधि उन्हें मोटा (इस मामले में 5 मिमी) मॉडल करना है। इससे पुर्ज़े पर मज़बूत पकड़ बनती है, जिससे मुझे अतिरिक्त सामग्री को खुरदुरे तरीके से हटाते समय सामग्री हटाने की अच्छी गति मिलती है। जब पुर्ज़ा पूरी तरह से मशीनिंग के लिए तैयार हो जाता है और तोड़ने के लिए तैयार हो जाता है, तो मैं बस एक छोटी एंडमिल निकालता हूँ और धीरे-धीरे प्रत्येक टैग की मोटाई के एक हिस्से को लगभग 0.5 मिमी तक कम करता हूँ, जैसा कि नीचे वीडियो C में दिखाया गया है। (अंतिम टैग की मोटाई पुर्ज़े के आकार, टैग्स की संख्या आदि के आधार पर भिन्न हो सकती है...)

वीडियो: C - ब्रेक-ऑफ के लिए टैग की मोटाई कम करने हेतु छोटे व्यास वाले एंडमिल का उपयोग करना

पारंपरिक टैग के उपयोग के बारे में अधिक जानकारी के लिए यह वीडियो देखें: जय के सुझाव - किसी भी आकार के हिस्से को एक ही बार में कैसे अलग करें

सीधे किनारे टैब विधि:

वीडियो: D - स्ट्रेट एज टैब मॉडल (नीला)

सीधे किनारे वाले टैब एक ही ऑपरेशन में किसी भाग को तोड़ने का मेरा पसंदीदा तरीका है, हालांकि वे कम सार्वभौमिक हैं क्योंकि आप भाग ज्यामिति द्वारा अधिक प्रतिबंधित हैं।

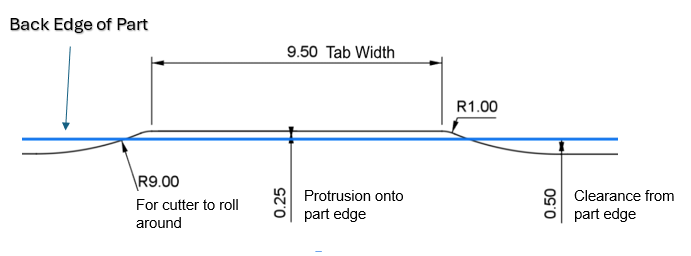

इस डिज़ाइन में टैब्स, भाग के एक सीधे किनारे पर समान दूरी पर होते हैं। यह ज़रूरी है कि इस किनारे पर कोई चैम्फर या रेडी न हो, वरना यह तरीका काम नहीं करेगा।

टैब्स (चित्र 1 देखें) डिज़ाइन करते समय, मुख्य लक्ष्य उन्हें सही दूरी पर रखना होता है ताकि वे अंतिम मशीनिंग चरणों में पुर्जे को सहारा दे सकें। टैब्स या तो छोटे हो सकते हैं (टैब की चौड़ाई के संदर्भ में) और उनकी संख्या ज़्यादा हो सकती है, या बड़े भी और उनकी संख्या कम हो सकती है। चित्र C में दिखाए गए टैब्स 12 मिमी चौड़े हैं और उनकी कुल संख्या नौ है। प्रत्येक टैब को पुर्जे के सामने 0.25 मिमी फैला होना चाहिए, और उनके बीच 0.5 मिमी का अंतर होना चाहिए।

चित्र: 1 - उदाहरण टैब डिज़ाइन

महत्वपूर्ण आयाम (एल्यूमीनियम):

- किनारे पर 0.25 मिमी का उभार

- किनारे से 0.50 मिमी की दूरी

स्ट्रेट एज टैब विधि में, सामग्री को हटाने का क्रम बेहद महत्वपूर्ण है। ज़ाहिर है, अगर आप एक ही बार में सारी सामग्री हटा दें, तो पुर्जा तैयार होने से पहले ही उसकी सारी कठोरता खत्म हो जाएगी, और नतीजा यह होगा कि सिर्फ़ एक स्क्रैप पुर्जा ही बचेगा।

इस कारण से, जैसा कि नीचे वीडियो ई में दिखाया गया है, प्रोग्रामर को उस सामग्री को चरणों में हटाना होगा, अर्थात आप भाग के नीचे के अंतराल को बंद करके शुरू करेंगे, और फिर उस प्रोफ़ाइल को रफ आउट करेंगे और सभी बाहरी विशेषताओं को समाप्त करेंगे।

वीडियो: E - चरण 1 - भाग अभी भी कठोर, बाहरी परिष्करण पूर्ण

एक बार जब आप यह कर लेते हैं तो आप भाग के नीचे बची हुई अधिकांश अतिरिक्त सामग्री को हटा देंगे, कठोरता को पुनः प्राप्त करने के लिए लगभग 5 मिमी छोड़ देंगे, और फिर पीछे के भाग के बड़े हिस्से को समाप्त कर देंगे, जैसा कि वीडियो एफ में नीचे दिखाया गया है।

वीडियो: एफ - चरण 2 - अपशिष्ट को 5 मिमी मोटाई तक कम करना, पीछे के भाग के बड़े हिस्से को समाप्त करना

अंत में, आप दीवार पर फिनिशिंग एंडमिल का उपयोग टैब के नीचे से लगभग 0.2 मिमी नीचे तक करेंगे, कम Z वृद्धि (कटर व्यास के आधार पर 0.5 मिमी - 1.0 मिमी के बीच) का उपयोग करते हुए, जब तक कि भाग केवल भाग के पीछे के किनारे से जुड़े 0.25 मिमी टैब द्वारा ही पकड़ा न जाए, जैसा कि नीचे वीडियो G में दिखाया गया है।

वीडियो: G - चरण 3 - भाग के निचले किनारे को तोड़ने के लिए कम Z वृद्धि का उपयोग करके एंडमिल को समाप्त करना

नोट: Z वृद्धि को समान रूप से विभाजित करें ताकि एंडमिल भाग के निचले किनारे से केवल एक एकल फिनिशिंग पास ले (ब्रेक-आउट के लिए तैयार टैब्स के बीच अंतराल बनाते हुए), यदि एंडमिल एक और पास लेता है तो पीछे के चेहरे पर चटर होगा क्योंकि कठोरता खो जाती है।

स्ट्रेट एज टैब्स के उपयोग के बारे में अधिक जानकारी के लिए यह वीडियो देखें: जे के सुझाव - एक ही ऑपरेशन में किसी भाग को निकालते समय हाथ से फिनिशिंग करने से कैसे बचें

तो फिर एकल ऑपरेशन ब्रेक-आउट विधि का उपयोग करते समय बेहतर तरीका क्या है?

खैर, जब आप पारंपरिक टैग और सीधे किनारे वाले टैब, दोनों के फायदे और नुकसान पर गौर करते हैं, तो यह निष्कर्ष निकालना आकर्षक लग सकता है कि पारंपरिक टैग डिज़ाइन ही सबसे अच्छा है। हालाँकि, हमेशा ऐसा नहीं होता! पारंपरिक टैग ज़्यादातर हिस्सों पर ज़्यादा लागू होते हैं, लेकिन ज़्यादातर मामलों में, उन्हें हाथ से पॉलिश करने की ज़रूरत पड़ती है।

निजी तौर पर, मुझे सीएनसी पुर्ज़ों को हाथ से पॉलिश करना पसंद नहीं है, क्योंकि मैं चाहता हूँ कि मेरे पुर्ज़ों के सभी हिस्से मशीन से तैयार किए जाएँ। हो सकता है कि आप किसी ऐसे उद्योग में काम करते हों जहाँ थोड़ी-बहुत हाथ से पॉलिश करना कोई समस्या न हो, और अगर ऐसा है तो बढ़िया: पारंपरिक टैग निश्चित रूप से देखने लायक हैं, क्योंकि वे कितने सार्वभौमिक हैं।

हाथ से पॉलिश करने की इस सावधानी के कारण, पारंपरिक टैग्स के साथ, अगर मैं सीधे किनारे वाली टैब विधि का इस्तेमाल कर सकता हूँ, तो मैं आमतौर पर एक ही बार में किसी पुर्ज़े को तोड़ता हूँ ताकि मुझे पूरी तरह से मशीन से तैयार पुर्ज़ा मिल सके - बस एक सीधा किनारा ही ऐसा होगा जिसके लिए हाथ से डीबरिंग की ज़रूरत होगी। मैं हाथ से एक किनारे की डीबरिंग को तब तक कोई समस्या नहीं मानता जब तक कि मेरा उत्पादन बहुत ज़्यादा न हो।

यदि भाग की ज्यामिति सीधे किनारे वाली टैब विधि की अनुमति नहीं देती है, तो मैं सामान्यतः भाग को 100% पूरा करने के लिए बहु-संचालन मशीनिंग प्रक्रिया पर वापस लौट जाऊंगा। इसमें मशीन डिबरिंग भी शामिल है।

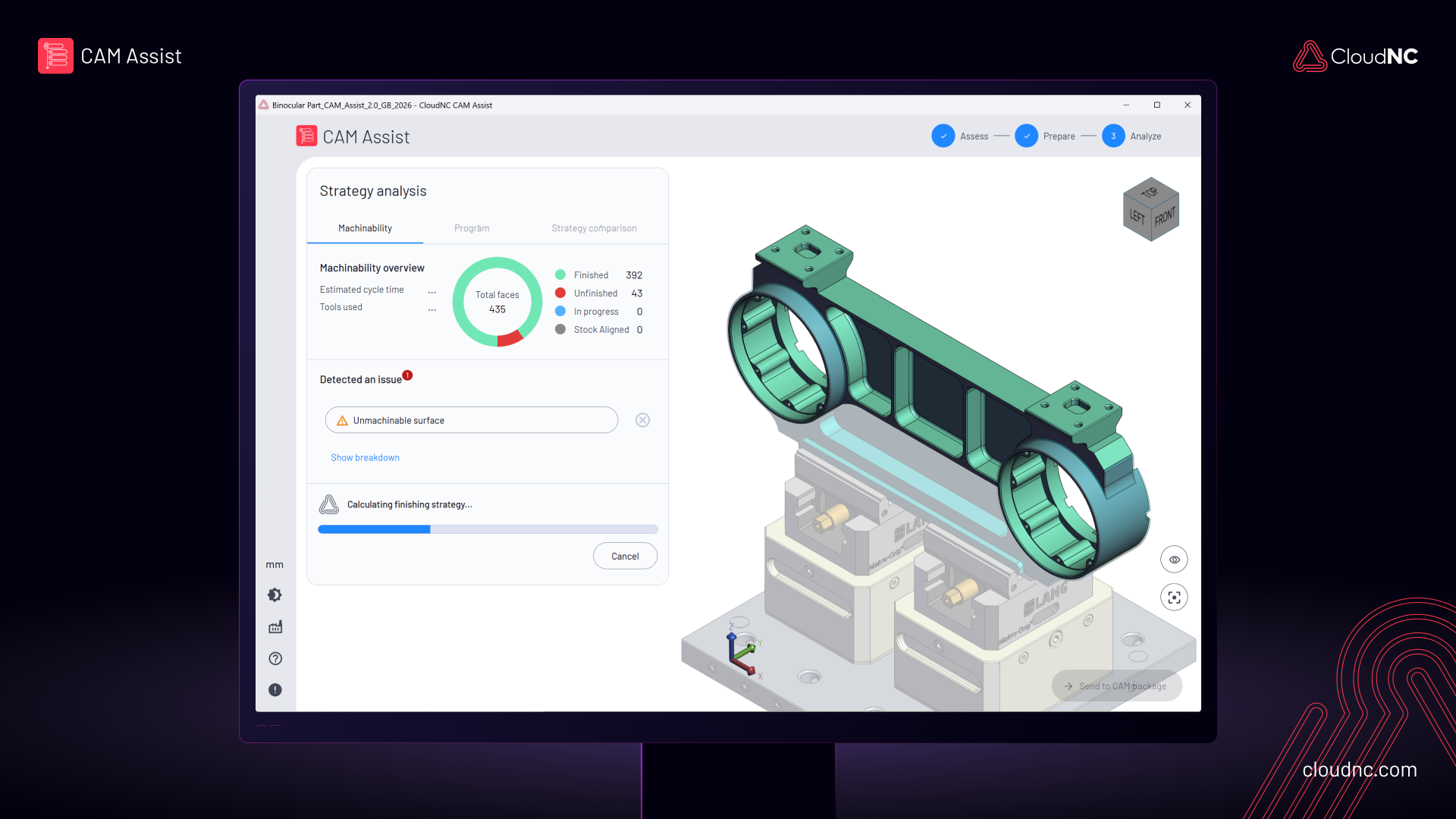

बेशक, इन हिस्सों की प्रोग्रामिंग करना एक अलग कहानी है - उस प्रक्रिया को तेज करने के लिए, आप हमारे CAM Assist AI समाधान को क्यों नहीं आजमाते?

दो ब्रेक-आउट विधियों के बारे में अधिक जानकारी के लिए यह वीडियो देखें: स्ट्रेट एज टैब्स बनाम पारंपरिक टैग्स (youtube.com)