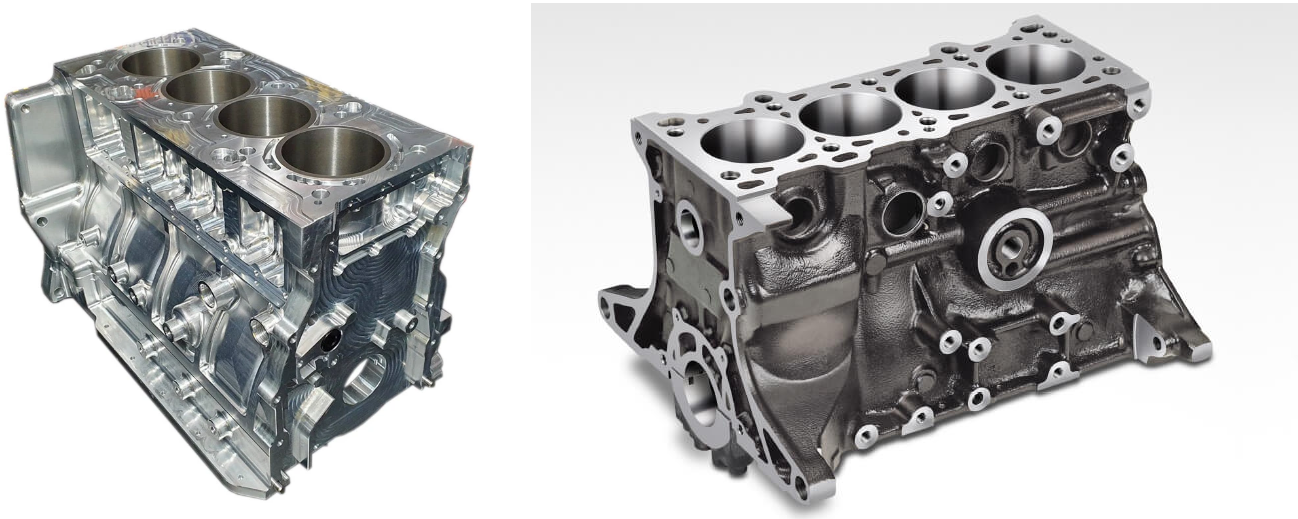

Cosa sono le parti vicine alla rete?

Per la lavorazione CNC, abbiamo due opzioni di materie prime: billet forgiato o near net-shape (NNS).

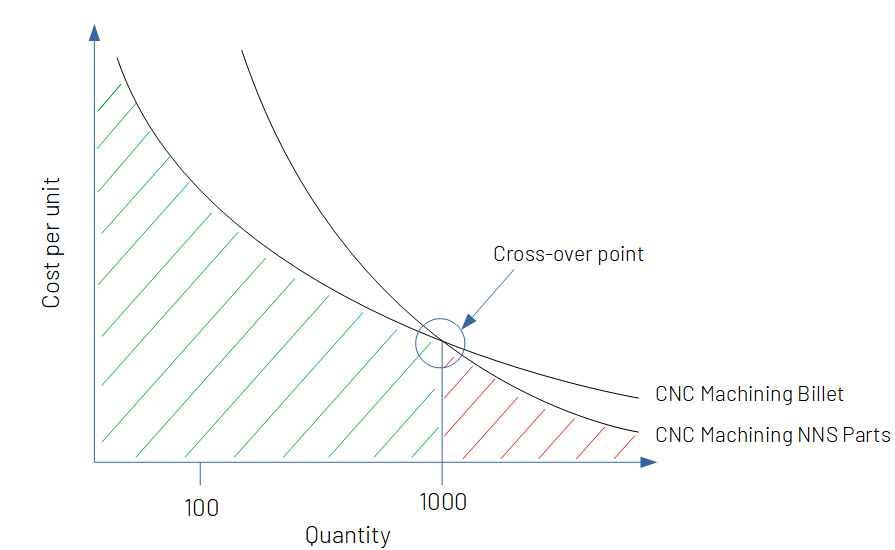

La lavorazione dal pieno ci offre i vantaggi di eccellenti proprietà del materiale e di una qualità costante. Anche il livello di flessibilità e il basso investimento in utensili possono rendere la billetta l'opzione migliore, in particolare per lotti di dimensioni ridotte e pezzi piccoli. Tuttavia, la billetta può diventare più costosa dell'NNS se è necessario rimuovere un volume elevato di materiale in un numero elevato di unità (in alcuni casi la massa dei trucioli può essere superiore alla massa del prodotto finito).

In questo caso, può essere opportuno introdurre un processo NNS prima della fresatura. In questo modo si utilizza un materiale già lavorato in una dimensione e una forma che si avvicina alla geometria finale richiesta, che può quindi essere rifinita in modo più efficiente ed economico nella macchina CNC. Esistono molti metodi per produrre gli NNS, tra cui la forgiatura a caldo e a freddo, la colata in sabbia e la pressofusione, la fabbricazione, il taglio al laser e il taglio a getto d'acqua: saranno i requisiti del disegno e del progetto a determinare il metodo da utilizzare.

Gli elementi lavorati saranno progettati in modo diverso, a seconda del processo di produzione quasi a forma di rete scelto. Dobbiamo avere un approccio completamente concorrente alla progettazione, considerando contemporaneamente i requisiti del progetto, i requisiti del processo di formatura e i requisiti della lavorazione CNC.

Quando utilizzare una forma di rete vicina?

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

Considerazioni sulla progettazione per la forma a rete

Superfici non fresate nel prodotto finale

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

Se l'elemento richiede un alto livello di stabilità dimensionale o se le tolleranze richieste non possono essere raggiunte nel processo di formatura, allora dovrebbe essere progettato come elemento fresato.

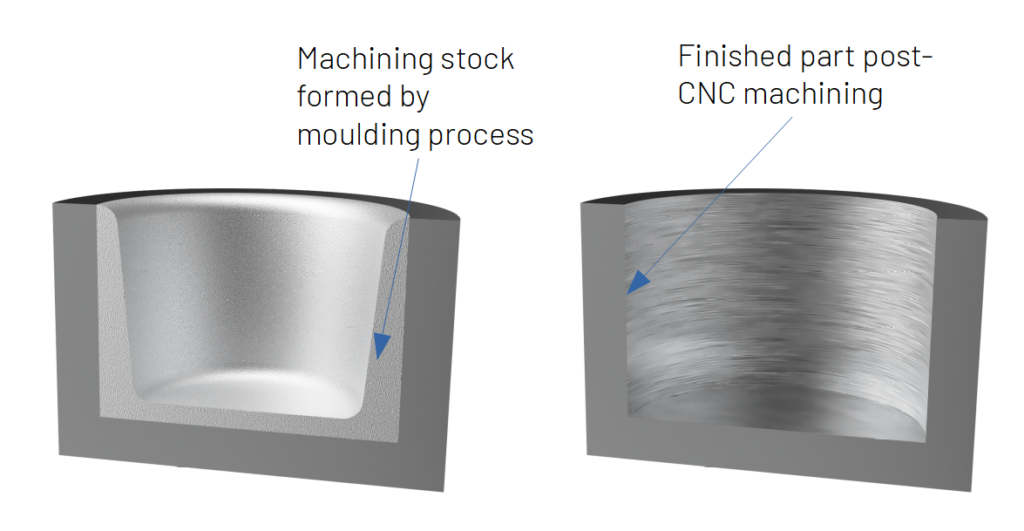

Aggiunta di quote di lavorazione

Il margine di lavorazione o "stock" è il materiale aggiuntivo creato durante il processo di formatura e successivamente rimosso dalla lavorazione CNC. I processi di formatura possono presentare un elevato livello di variazione dimensionale; il pezzo stampato potrebbe essere fino a pochi millimetri più piccolo della geometria progettata, il che potrebbe causare grossi problemi durante la lavorazione CNC.

Se una faccia stampata si è spostata in modo significativo, l'utensile da taglio potrebbe non entrare affatto in contatto con la parte stampata. Il risultato è una faccia non lavorata o parzialmente lavorata laddove ci si aspettava una faccia lavorata CNC di alta qualità. Questa condizione di lavorazione parziale viene definita "non pulita".

Dobbiamo assicurarci che la macchina CNC esegua sempre il taglio richiesto, per cui il materiale aggiuntivo viene progettato e lavorato per ottenere la forma richiesta.

Comprendere gli spessori minimi delle pareti

I processi di formatura sono spesso limitati a uno spessore minimo e massimo delle pareti. Se gli spessori delle pareti sono troppo sottili, il materiale si raffredda e si solidifica prima di fluire completamente nella cavità dello stampo, causando difetti. Se lo spessore delle pareti è troppo alto, si possono verificare difetti di ritiro. Il fornitore di stampi avrà le proprie raccomandazioni sullo spessore minimo delle pareti. Si consiglia inoltre di non lavorare una parete di spessore inferiore a 3 mm.

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

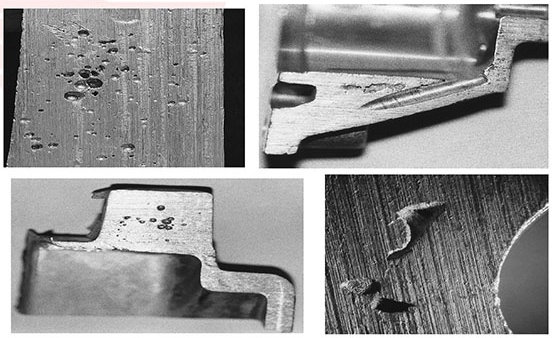

Specificare i difetti ammissibili

Tutti i pezzi formati presentano un certo livello di difetti. È quasi impossibile ottenere pezzi a zero difetti. Si consiglia di comunicare al fornitore in quali punti del progetto i difetti sarebbero catastrofici e in quali sarebbero accettabili. Ad esempio, una bolla di 3 mm di porosità da ritiro in una nervatura di raffreddamento fusa di una testata raffreddata ad aria potrebbe non essere un problema, ma lo stesso difetto nella parete di 3 mm tra il cilindro e la camicia d'acqua di un motore raffreddato ad acqua sarebbe un problema maggiore.

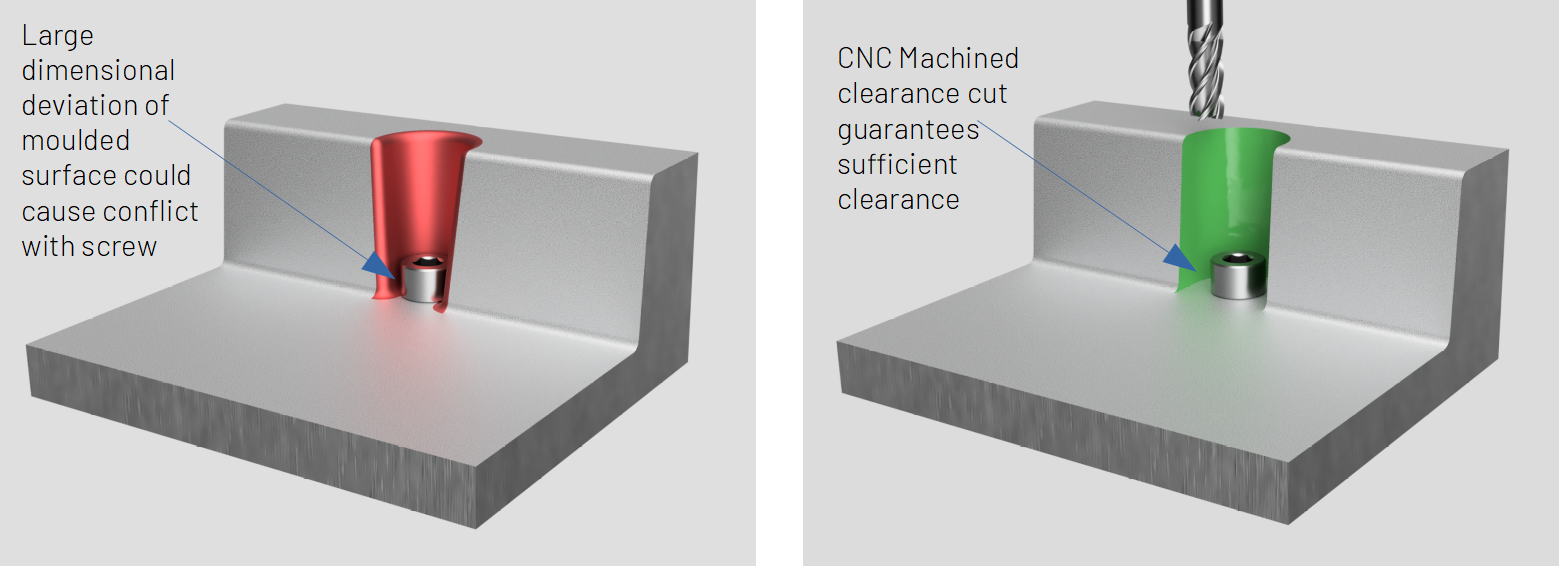

Progettazione di tagli di sicurezza

Gli elementi creati dai processi di formatura presentano un elevato livello di variazione dimensionale. Un pezzo fuso in sabbia lungo 250 mm potrebbe deviare in lunghezza fino a 2,2 mm dalla geometria nominale progettata. Dobbiamo tenerne conto in fase di progettazione. Se lo spostamento di pochi millimetri di una superficie formata può causare il fallimento del pezzo, si consiglia di aggiungere un taglio di compensazione come elemento lavorato CNC. In questo modo si garantisce che il pezzo funzioni sempre come richiesto.

Proprietà del materiale non omogenee

I processi di formatura hanno spesso i loro materiali specifici, che probabilmente hanno proprietà inferiori rispetto all'equivalente della billetta. Tenete presente questo aspetto e utilizzate le specifiche dei materiali specifiche del processo quando eseguite i calcoli o l'analisi agli elementi finiti. Le proprietà dei materiali spesso non sono omogenee in un pezzo fabbricato. Ad esempio, nei pezzi fusi, il metallo che si è raffreddato e solidificato molto lentamente può avere una resistenza allo snervamento molto bassa, a volte inferiore ai dati del materiale indicati. Il fornitore dovrebbe essere in grado di fornire dati specifici sul materiale e sul processo, da utilizzare nel processo di progettazione.

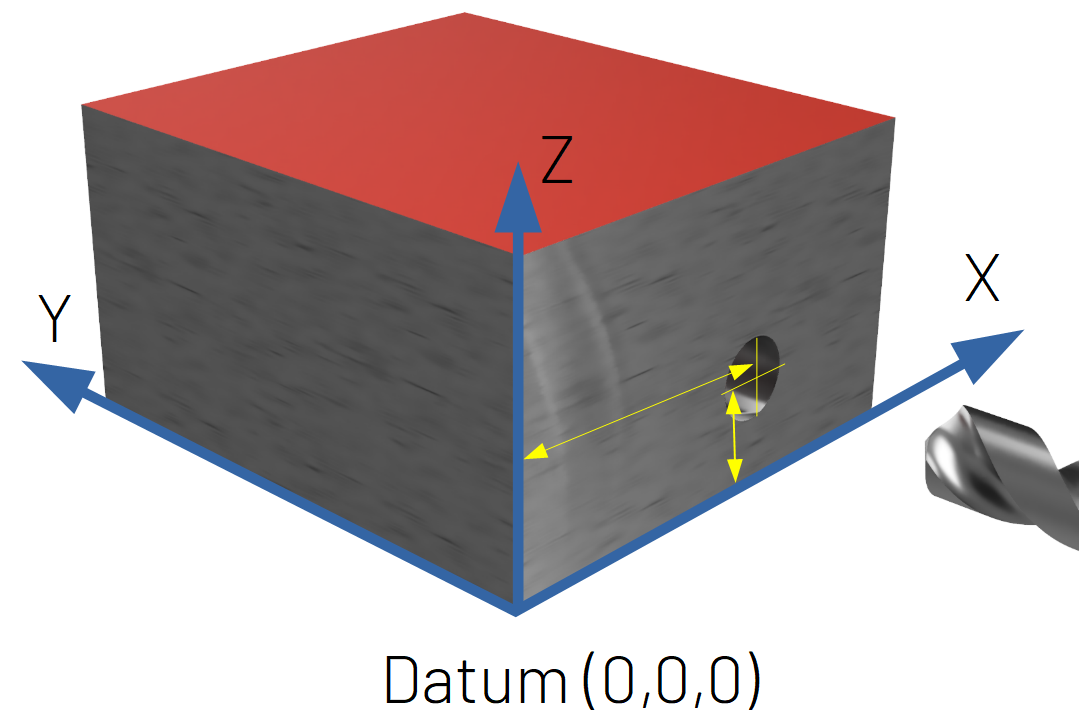

Definire le origini delle parti grezze

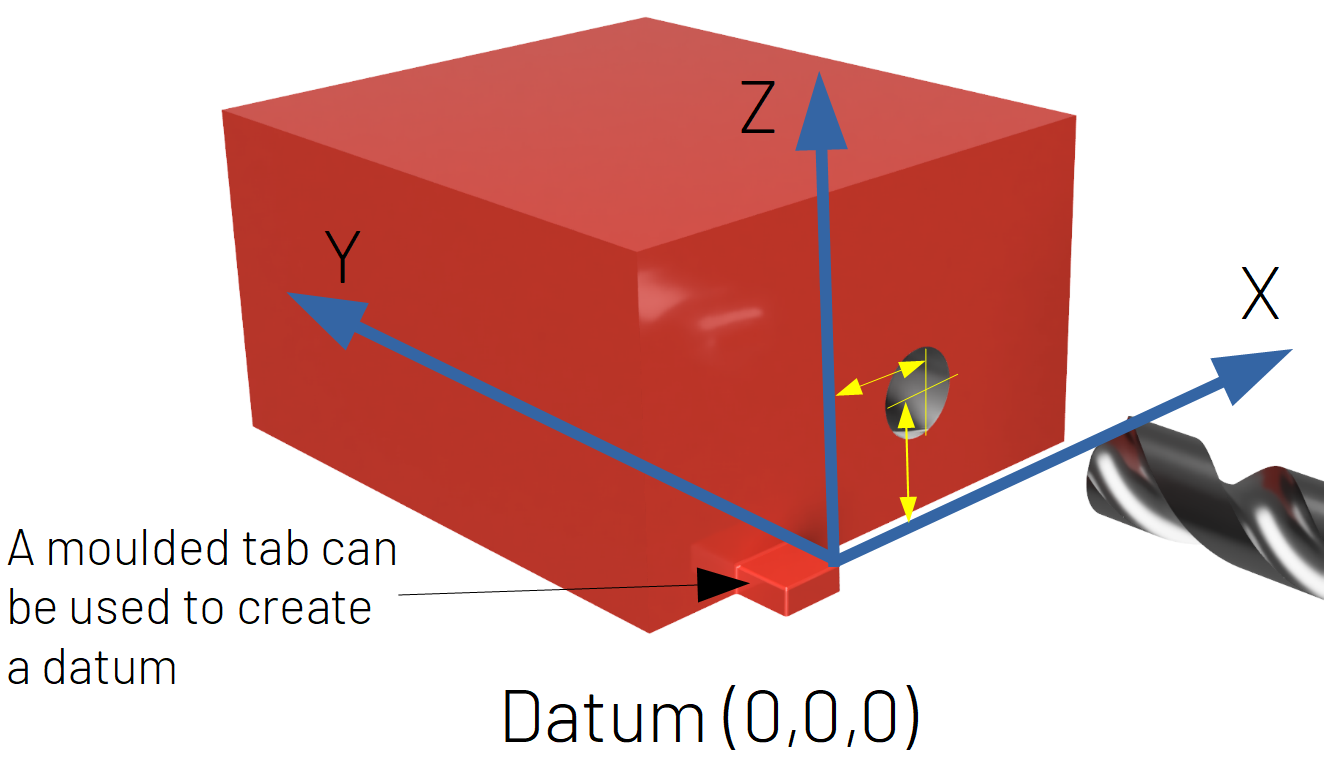

I "datum" sono utilizzati nella lavorazione CNC per creare una posizione ZERO. Tutti gli altri elementi lavorati vengono creati in relazione a questo dato, quindi nel caso del foro sottostante, sappiamo dove deve trovarsi sulla faccia anteriore del pezzo in base alla distanza X e Z dal dato e alla profondità in base al dato Z. In genere una macchina CNC crea questo dato lavorando 3 facce piane. In genere una macchina CNC crea questo dato lavorando 3 facce piane. Spesso non si tiene conto della forma della geometria grezza dello stampo.

La comprensione della forma del pezzo grezzo è importante durante la lavorazione CNC. La geometria sarà leggermente diversa da quella progettata, a causa delle variazioni del processo. Possiamo misurare la geometria di ogni pezzo grezzo utilizzando varie tecniche metrologiche, ma questo può essere costoso e richiedere molto tempo. Una soluzione migliore è quella di progettare datum creati come parte del processo di formatura e non lavorati successivamente. La macchina CNC può quindi rilevare questi riferimenti e iniziare la lavorazione molto rapidamente, senza bisogno di misurazioni.

Considerare i raggi d'angolo

I processi di formatura e stampaggio richiedono quasi sempre raggi minimi. Gli angoli vivi nei pezzi stampati non sono favorevoli per due motivi. In primo luogo, molti processi di stampaggio utilizzano il calore per formare il pezzo e gli angoli acuti favoriscono la focalizzazione ad alta intensità di questo calore, con conseguenti potenziali difetti. In secondo luogo, se lo stampo è un'impronta negativa della geometria richiesta (ad esempio nella pressofusione), il raggio interno del pezzo è formato da un raggio esterno dello stampo. Uno spigolo vivo su uno stampo è destinato a consumarsi con l'uso, mentre un raggio naturale e incontrollato è destinato a formarsi da solo. Si consiglia di discutere con il fornitore i raggi d'angolo minimi richiesti. Se un raggio d'angolo non è accettabile nel vostro progetto, potrebbe essere più adatto progettare l'elemento come operazione di lavorazione CNC.

Progettazione in bozza di angoli

Gli angoli di sformo sono spesso necessari in un progetto per rimuovere il pezzo dallo stampo o dalla matrice. Il vostro fornitore di forme a rete può consigliarvi gli angoli di sformo minimi richiesti per la produzione. Se il progetto non è in grado di accogliere una parete di sformo, è possibile rifinire l'elemento con un processo di lavorazione.

La lavorazione di pezzi di forma quasi netta è un ottimo modo per ridurre il costo del vostro prodotto. Progettate utilizzando le nostre best practice per garantire che il vostro pezzo lavorato da CloudNC sia della massima qualità e, se non siete sicuri, contattate il nostro team di esperti di Design for Manufacturing per discutere il vostro progetto!