制造团队经常会提出一个简单而又难以回答的问题:如何在不影响质量的情况下快速培训初级机械师。好消息是,速度和严谨是可以并存的。有了明确的计划、巧妙的工具使用、标准的工作程序和车间指导,新机械师可以在数月而不是数年内提高工作效率。

成功的样子

开始之前,先确定终点。明确的结果能使培训重点突出,可衡量。

- 可独立加工简单部件 - 无需持续监督即可进行设置和加工

- 绘图和 GD&T - 阅读图纸,正确解释和应用 GD&T

- 去毛刺 - 始终如一地提供具有正确断边/倒角的安全成品零件

- 第一篇文章 - 获批工作的首次通过率达到 80% 以上

- 部件设置 - 同类部件基准时间的 20% 以内

- 废品/返工 - 达到或低于车间平均水平

- CAM ——在监督下安全调整进给量、切削速度和步进距离

建立实用的学习途径

预先加载可提高安全生产率的基本要素。

- 安全和内务管理 - 个人防护设备、手工操作、机器维护、切屑管理

- 刀具基础知识 - 刀柄、刀具磨损、偏斜、跳动、预调

- 基准设置 - 探针、摇摆杆、量块的使用

- 工件夹持 - 虎钳、软夹钳、平行钳、夹紧力

- 材料 - 铝、钢、塑料、切屑形成、热量和毛刺

- 计量 - 了解 GD&T,使用卡尺、千分尺、高度规和检查基准点

- 沟通 - 阅读旅行者、签收、不合格流程

30-60-90 天计划

第 1 至 30 天:基础和重复

- 跟班学习加工简单零件

- 学习并应用基本的车间安全和内务标准

- 每班开始时进行热身和基本维护

- 装载工具,显示跳动并设置长度和直径偏置

- 使用探针、摇摆杆、定位块设置工作偏移基准点

- 装载材料并运行经过验证的程序,用于公差较松的零件

第 31 至 60 天:有控制的独立

- 自己的重复验证工作

- 设计软爪等基本工作夹具,与导师进行验证,并运行第一篇文章

- 学习基本的去毛刺和精加工标准

- 在监督下进行基础CAM ,例如步进间距和步进深度设置

- 使用卡尺和千分尺根据图纸特征核实零件尺寸

- 根据简短的检查表检查首件部件,超出公差时上报

- 在简短的轮班日志中记录周期时间、问题和修复情况

第 61 至 90 天:广度和信心

- 在不同机器系列之间切换

- 使用各种材料

- 在极少指导的情况下建立和验证第一篇文章

- 调整刀具磨损偏置,使零件特征符合图纸 GD&T 的公差要求

- 监控工具寿命并进行修正以提高效率

- 调整刀具路径,使表面光洁度或周期时间不超出商定的范围

- 为夹具和工艺稳定性方面的持续改进献计献策

创建数控培训清单

简短的核对表可以防止跳过步骤,加快重复速度。

- 安全检查,关闭防护装置,穿戴所有必要的个人防护设备

- 加载程序,检查版本和修订

- 对工具的类型、长度、磨损偏置调整和跳动进行验证

- 检查钢坯尺寸、位置和认证编号

- 工件夹具清洁、计时,必要时按规格扭紧

- 完成探测程序并设定基准偏置

- 在对材料进行程序运行之前,进行试运行以测试程序、进料和快速减速器

- 在机器上制定检查计划,提供并校准量具

- 在批量发布前签署首篇文章

使用正确的工具加快学习速度

这样做的目的是快速反馈,减少学员的未知数。

- 数字工作指南 - 照片、短片和带注释的图纸击败长篇文字

- 经过CAM ——针对材料、刀具和机床系列的默认策略

- 全面的工具数据库--进给和速度与工具和材料使用相关联

- 周期内探测 - 教会受训人员信任用于基准和过程中检查的数据

- 标准化的工作持有 - 稳健、可重复的流程

何时引入CAM

CAM 级操作员能够可靠地运行经过验证的工件并安全地编辑G代码CAM 引入CAM 。此时他们已理解切削参数和程序结构如何影响加工结果。应在监督下从编辑现有程序开始,逐步过渡到独立编程。

- 切削参数 - 了解表面速度、切屑负荷、跨步/降步以及这些参数如何影响刀具寿命、表面光洁度和循环时间。

- 程序构成 - 可将成熟的程序分解为粗加工与精加工策略、安全启动区块、连接动作和切刀补偿。

- G 代码感知 - 读取常用代码(刀具调用、进给/速度、冷却液、偏置)并将其与实际加工结果联系起来。

- 材料特性 - 观察并比较不同材料对进给、速度和刀具路径变化的反应

- 工具库背景——理解标准化车间库如何CAM 与稳定、可重复的加工结果相连接。

在繁忙的车间进行指导

- 标准化的培训文件 - 使用商定的流程,防止信息混淆

- 每名学员一名导师--指定一名主要导师,避免重复和相互冲突的建议

- 每天五分钟站立 - 回顾昨天的问题,确定今天的重点

- 对块 - 安排集中的两小时课程,特别是在受训者接受新任务之前,而不是在整个轮班期间分散中断课程

- 机器上的受训人员核对表--对已掌握的技能和即将达到的目标进行醒目记录,以便快速参考和问责

应避免的常见陷阱

- 过早使用复杂的多操作部件 - 打击信心,增加废品率。

- 过早使用高难度材料 - 在初学者掌握核心策略之前,就出现刀具破损和表面处理问题,使他们不堪重负。

- CAM 过度依赖CAM ——对切削参数或G代码毫无把握。

- 不一致的工具库 - 强行猜测,破坏可重复性。

- 升级路径不明确 - 初级人员犹豫不决或犯下代价高昂的错误。

- 仅在例外情况下进行辅导 - 没有结构化练习或稳定增长

- 指导过量 - 浅薄、不连贯的指导。

- 在活页夹中而不是在机器上进行培训 - 学习与现实脱节

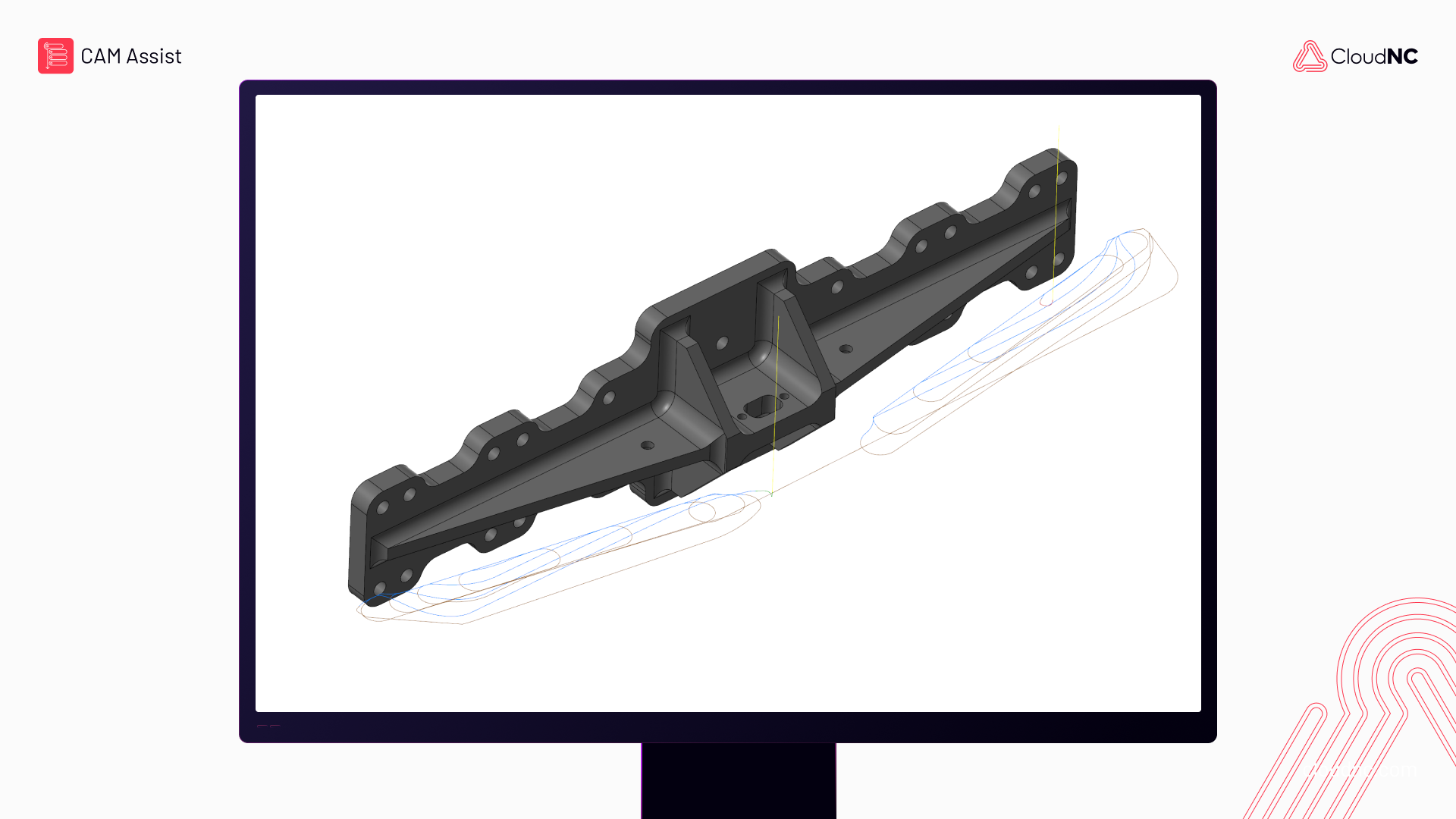

CAM 如何助力学员更快进步

CAM 向初级编程人员展示CAM 的完整构成——从粗加工到地板墙面精加工、钻孔及去毛刺——加速学习进程。该工具自动生成刀具路径,让受训者得以探索AI 软件内AI 操作AI 、选择刀具及设定参数。这不仅CAM 熟悉度,更帮助新手理解成熟策略与权衡取舍。 在导师指导下审阅调整输出结果,每次任务都成为实践课程。结合车间模板、刀具库及清晰的防护措施CAM 不仅缩短了从导入CAD模型到设备首次切削的周期,更强化了加工基础知识的掌握。

衡量重要事项

跟踪一些指标并对其进行指导:

- 第一篇文章通过率

- 标准化参考工作的设置时间

- 废品和返工百分比

- 每班计划外停车及其原因

- 从 CAD 到简单部件上的第一个芯片所需的时间

- 受训者在没有帮助的情况下重复工作的次数

一周快速入门

如果您从零开始,请使用这个简单的计划。

- 第 1 天:安全、内务和参观商店并进行现场演示

- 第 2 天:在训练坯料上进行工具和探测练习

- 第 3 天:软爪基础知识、夹钳和基准检查

- 第 4 天:在指导员的监督下重复作业,完成第一篇文章

- 第5天:在练习件上编辑CAM ,记录其对表面光洁度的影响

常见问题

培训一名初级机械师需要多长时间

对于简单的重复零件,如果辅导、核对表和标准化工作始终如一,许多车间在 6 至 8 周内就能实现有效的独立。全面的交叉培训需要更长的时间,因此要将早期的成功控制在较小的范围内。

学员应从哪些机器开始学习

首先选择一个系列并坚持使用,最好是三轴铣床。控制、刀具库和夹具的一致性可加快学习速度并减少错误。

如何减少培训过程中的废品

通过密切的指导、清晰准确的作业指导、标准化的工件夹具和基准、试探性的首件签收以及让受训人员开始使用公差宽松的材料,可以减少废品。

受训者何时应开始接触CAM?

学徒CAM 掌握切削参数、能够解读成熟程序和G代码、观察过材料行为,并能将图纸要求与加工策略关联起来CAM 即可开始CAM 。具备这些基础后,他们便能在指导下着手编辑程序。