.png)

Unser Hauptziel bei CloudNC ist es, den CNC-Fertigungsprozess von Präzisionsteilen so weit wie möglich zu rationalisieren. Dies kann von der Standardisierung unserer Werkzeugmaschinen bis hin zum Einsatz unserer bahnbrechenden AI zur Generierung unserer Werkzeugmaschinenpfade und allem, was dazwischen liegt, reichen.

Ein kritischer Bereich, in dem der Fertigungsprozess optimiert werden kann, ist die Bearbeitungsmethodik, d. h. die Ausrichtung, wie das Teil gehalten wird, wie viele Arbeitsgänge und in welcher Reihenfolge das Material abgetragen wird.

Die Entwicklung einer Methode zum Ausbrechen eines Bauteils in einem einzigen Fertigungsvorgang - unter Verwendung einer 5-Achsen-CNC-Maschine - kann eine der kosteneffektivsten Möglichkeiten sein, ein Teil innerhalb einer minimalen Vorlaufzeit an einen Kunden zu liefern. Mit dieser Methode können die Bearbeiter eine geringere Rüstzeit und weniger Ausschuss erwarten, während sie gleichzeitig die Genauigkeit der Teile verbessern... zumindest in den meisten Fällen. Wie bei jedem Thema in der Zerspanung gibt es auch hier Ausnahmen!

Warum sollte ich also erwägen, mein Teil in einem einzigen Arbeitsgang auszubrechen?

- ReduziertCAM – Macht Vorrichtungen überflüssig und reduziert so die Durchlaufzeit für CAD-Konstruktion und CNC-Fertigung. Einige Teile weisen komplexe Freiformgeometrien auf, die das Halten für den zweiten Arbeitsgang erschweren können: Dies ist ein weiterer Vorteil, der Vorrichtungen überflüssig macht.

- Reduziert die Rüstzeit der Maschine - Der Knüppel wird in einem Schraubstock auf einer 5-Achsen-Maschine gehalten, bei 3+2 Bearbeitungen wird das gesamte Material entfernt, bis das komplette Teil nur noch von Laschen gehalten wird, so dass für eine weitere Bearbeitung keine Umstellung der Aufspannvorrichtung auf der Maschine erforderlich ist.

- Verringert das Risiko von Ausschuss - Durch die Eliminierung der Notwendigkeit, die Bearbeitung fortzusetzen, verringert sich automatisch das Risiko von Maschineneinstellungsfehlern, d.h. von Nullpunkt- und Werkzeugeinstellungen, was wiederum das Risiko von Ausschuss verringert.

- Geringerer Zeitaufwand für die Qualitätskontrolle - Wenn das Teil in einem Arbeitsgang fertiggestellt wird, ist nur eine abschließende Prüfung des Teils erforderlich, so dass die Notwendigkeit mehrerer Kontrollschritte entfällt.

- Verbessert die Teilegenauigkeit - Bei der Bearbeitung eines Teils in einem Arbeitsgang werden alle geometrischen Merkmale relativ zueinander bearbeitet (d.h. nicht zwischen verschiedenen Aufspannungen). Unter der Voraussetzung, dass die Maschinenkinematik kalibriert ist, kann dies die Positionsgenauigkeit zwischen kritischen Werkstückmerkmalen verbessern. Der einzige Vorbehalt ist die Wahrscheinlichkeit, dass sich das Material während des Bearbeitungsprozesses verzieht.

Hört sich gut an, aber wann sollte ich dieses Ausbrechfertigungsverfahren anwenden?

Zunächst einmal ist dieses Verfahren völlig teilabhängig, und es ist entscheidend, dass mindestens eine Seite des Teils nur eine Fläche ohne andere Merkmale hat - d. h. eine "freie" Seite.

Wenn Sie ein 3+2 orientiertes Teil mit einer freien Seite haben, müssen Sie in der Lage sein, das Teil in einer solchen Orientierung zu halten, dass Sie auf alle verbleibenden Merkmale des Teils zugreifen können, während Sie den Schraubstock bei der Bearbeitung mit 3+2 Indexierung vermeiden. Seien Sie sich darüber im Klaren, dass einige Teile in einem einzigen Arbeitsgang überhaupt nicht zu bearbeiten sind.

Für mich ist die Breakout-Methode in einem Arbeitsgang ideal für die Prototypen- und Kleinserienfertigung, da es hier darum geht, das Teil auf der Maschine zum Laufen zu bringen und es dann innerhalb kürzester Zeit an den Kunden zu liefern.

Dazu verwende ich meine Standard-Maschinenbezugspunkt- und Standard-Schraubstockkonfiguration auf der 5-Achsen-Maschine. Diese Konfiguration ist auch standardmäßig in meiner CAM modelliert. Anschließend gehe ich wie folgt vor:

- Importieren Sie das Teilmodell

- Erstellen der Registerkartengeometrie (eine Aufgabe, die bis zu einer Stunde dauern kann)

- Programmieren Sie die einzelne Operation (wenn möglich mit Standardwerkzeugen)

- Führen Sie das Programm auf der 5-Achsen-Maschine aus, um das Werkstück in einem Arbeitsgang fertigzustellen.

Die Effizienz ergibt sich hier aus den einzelnen Prozessschritten, d.h.:

- Design

- Programm

- Maschine

- Qualitätssicherungsprüfung.

Wenn ich zum Beispiel das gleiche Teil mit zwei Arbeitsgängen und einer Vorrichtung herstellen würde, müsste ich diese Prozessschritte mindestens dreimal wiederholen, was die Durchlaufzeit für die Herstellung des Teils verdreifacht.

Wann sollte ich also vermeiden, mein Teil in einem Arbeitsgang herauszubrechen?

Die Antwort liegt auf der Hand, wenn Sie ein Teil haben, das auf allen Seiten Merkmale aufweist und daher unmöglich in einem einzigen Bearbeitungsvorgang fertiggestellt werden kann. Abgesehen davon gibt es noch ein paar andere Dinge zu beachten...

Eines der größten Hindernisse beim Ausbrechen eines Teils im Betrieb ist der Materialverzug, denn wenn das Teil einmal ausgebrochen ist, "bekommt man, was man bekommt!"

Das bedeutet, dass Teile mit engen Ebenheits-/Positionstoleranzen betroffen sein können, wenn sich das Material verziehen könnte. Als Faustregel gilt: Sind diese Grenzen enger als 0,1 mm, ist das Ausbrechverfahren möglicherweise nicht die beste Methode. Wenn das Teil größer ist (z. B. wenn es über zwei Schraubstöcke gespannt werden muss), wird der Effekt der Verformung verstärkt, was noch großzügigere Grenzwerte erfordern kann.

Wenn Sie sich Sorgen über Materialverzug machen, das Teil aber dennoch in einem Arbeitsgang ausbrechen möchten, können Sie Vorsichtsmaßnahmen treffen, wie z. B. das Abschälen der Haut vom Knüppel und möglicherweise einen Maschinenanschlag (M00) hinzufügen, um das Teil vor der Fertigstellung zu lösen und erneut zu spalten.

Sie müssen sich jedoch darüber im Klaren sein, dass dies nur Vorsichtsmaßnahmen sind und nicht garantieren, dass sich das Teil beim Ausbrechen nicht verzieht. Wenn der Materialverzug ein echtes Problem darstellt, ist es ratsam, sich an ein mehrstufiges Bearbeitungsverfahren zu halten, bei dem die Teile vor der Endbearbeitung spannungsfrei gemacht werden können.

Ist die Methode des Ausbrechens in einem Arbeitsgang ideal für die Großserienproduktion?

Kurze Antwort: Nein! Dafür gibt es zwei Hauptgründe:

1) Jede Methode, die Sie entwickeln, um ein Teil in einem einzigen Arbeitsgang herauszubrechen, hinterlässt entweder eine Fläche des Teils, die von Hand poliert werden muss, oder eine Kante, die von Hand entgratet werden muss (und in einigen Fällen beides).

Bei Großserien ist das Entgraten oder Polieren von Hand zu vermeiden, um die Effizienz des Prozesses und die Qualität der Teile zu erhalten. Das Teil sollte zu 100 % maschinell fertiggestellt und entgratet werden. Technisch gesehen könnte man das Teil auf der Maschine fertigstellen und die verbleibende Fläche in einem zweiten Arbeitsgang entgraten, aber für mich ist es so, dass man ein Teil entweder in einem Arbeitsgang fertigstellt oder nicht... d.h. wenn man einen zweiten Arbeitsgang einrichten muss, sollte man sich an einen traditionelleren Bearbeitungsprozess mit mehreren Arbeitsgängen halten.

2) Das Herausschnappen eines Teils in einem Arbeitsgang kann sich negativ auf die Effizienz der Zykluszeit auswirken. Wenn Sie das Teil in einer aufrechten Position/Orientierung halten und in einem Arbeitsgang Zugang zu allen Merkmalen erhalten, bedeutet dies normalerweise, dass das Teil irgendwann instabil wird. Um dies zu vermeiden, müssen Sie das Teil schrittweise schruppen und schlichten, wobei die Merkmale bis zur letzten Minute starr bleiben.

Dieser Prozess des "sanften" Materialabtrags führt häufig zu einer Verlängerung der Zykluszeit. Bei Großserienteilen kann es effizienter sein, das Teil zwischen verschiedenen Arbeitsgängen zu bearbeiten, bei denen das Teil in mehreren sicheren Aufspannungen gehalten werden kann, was zu besseren Materialabtragsraten und somit zu einer kombinierten (zwischen den Arbeitsgängen) reduzierten Zykluszeit für das Teil führt.

Es gibt zwei verschiedene Methoden, die beim Herausbrechen eines Teils in einem Arbeitsgang angewendet werden können:

Traditionelle Tag-Methode:

Video: A - Dreieckige Tag-Formation

Herkömmliche Anhängevorrichtungen sind die gängigste Methode, um ein Teil in einem Arbeitsgang komplett an einer Maschine zu befestigen. Jedes Etikett wird mit einer oder mehreren Oberflächen des Teils verbunden.

In einigen Fällen kann dieses Etikettendesign in einen Rahmen an der Außenseite des Teils integriert werden: Dies ist dann der Fall, wenn sich das zu bearbeitende Teil wahrscheinlich verbiegt und die Etiketten benötigt werden, um das Teil aus verschiedenen Richtungen zu stützen, bis das Teil fertiggestellt und bereit zum Ausklinken ist.

Im obigen Beispiel (Video A) ist das Teil ziemlich starr, d. h. es reicht aus, wenn die Schilder nur auf der Unterseite angebracht sind. Sie werden feststellen, dass die Schilder in einer dreieckigen Formation angeordnet sind, d. h. zwei näher an der Vorderseite und das mittlere näher an der Rückseite des Teils. Dies geschieht absichtlich aus zwei Gründen:

- Die dreieckige Grundfläche der Fahnen sorgt für einen breiteren, steiferen Halt des Teils, d. h. wenn alle Fahnen in einer Linie liegen würden, wäre das Teil anfällig für Vibrationen, da nur die Mittelachse (in diesem Fall die X-Achse) ausreichend unterstützt würde.

- Wie im folgenden Beispiel (Video B) zu sehen ist, entstehen durch die Dreiecksform kleine Taschen zwischen den Fräsern auf der Vorder- und Rückseite des Werkstücks, die zueinander versetzt sind. Wenn die Rückseite des Teils fertiggestellt werden soll, kann das Maschinenbett um 90 Grad indexiert werden (in diesem Fall um die A-Achse), so dass ein Schaftfräser die Taschen zwischen den Laschen fertigstellen kann, wobei die Unterseite des Werkzeugs über die Mittellinie der Fläche hinausgeht. Das Teil wird dann um 180 Grad gedreht (in diesem Fall um die C-Achse), um den Vorgang auf der gegenüberliegenden Seite zu wiederholen. Auf diese Weise kann der größte Teil der Rückseite maschinell bearbeitet werden, nur die Geometrie der einzelnen Laschen wird ausgespart.

Video: B - Pocket Finishing zwischen den Tags, um die Rückseite zu beenden

Hinweis: Berücksichtigen Sie den Durchmesser des Schaftfräsers, den Sie für die Rückseitenbearbeitung verwenden möchten, wenn Sie die Geometrie der Tasche/Anhänger entwerfen, da die Taschenbreite den maximalen Durchmesser des Schaftfräsers vorgibt, der verwendet werden kann.

Meine bevorzugte Methode bei der Gestaltung dieser Anhänger ist es, sie dick zu modellieren (in diesem Fall 5 mm). Dadurch erhält das Teil einen festen Halt und ich kann beim Abtragen des überschüssigen Materials eine gute Abtragsrate erzielen. Wenn das Teil fertig bearbeitet ist und abgeknipst werden kann, nehme ich einfach einen kleinen Schaftfräser zur Hand und reduziere die Dicke der einzelnen Schilder schrittweise auf ca. 0,5 mm, wie unten in Video C gezeigt.

Video: C - Verwendung eines Schaftfräsers mit kleinem Durchmesser zur Verringerung der Tag-Dicke beim Abbrechen

Weitere Informationen zur Verwendung traditioneller Etiketten finden Sie in diesem Video: Jays Tipps - Wie man ein beliebiges Formteil in einem Arbeitsgang ausknipst

Methode mit gerader Kante:

Video: D - Modell mit geradem Rand (blau)

Ich bevorzuge gerade Schneiden, um ein Teil in einem einzigen Arbeitsgang herauszubrechen, obwohl sie weniger universell sind, da man durch die Teilegeometrie stärker eingeschränkt ist.

Bei dieser Konstruktion sind die Laschen gleichmäßig über eine gerade Kante des Teils verteilt. Es ist wichtig, dass das Teil keine Fasen oder Radien entlang dieser Kante hat, sonst funktioniert diese Methode nicht.

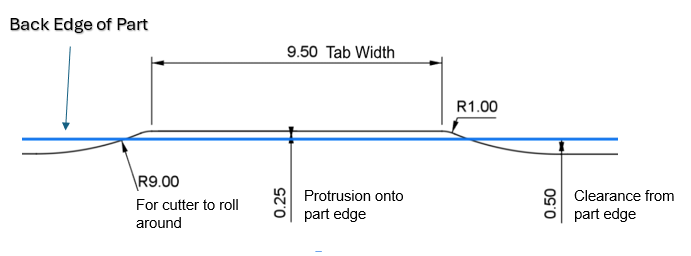

Bei der Gestaltung der Laschen (siehe Abbildung 1) kommt es vor allem darauf an, dass die Laschen in den richtigen Abständen angebracht werden, um das Teil in den letzten Bearbeitungsphasen zu unterstützen. Die Laschen können entweder kleiner (bezogen auf die Laschenbreite) und in größerer Anzahl oder größer und in geringerer Anzahl sein. Die in Bild C gezeigten Laschen sind 12 mm breit und haben eine Gesamtanzahl von neun. Jede Lasche muss 0,25 mm über die Oberfläche des Teils hinausragen, mit einem Abstand von 0,5 mm dazwischen.

Bild: 1 - Beispiel für ein Laschen-Design

Kritische Abmessungen (Aluminium):

- 0,25mm Überstand auf Kante

- 0,50 mm Abstand vom Rand

Bei der Methode der geraden Kante ist die Reihenfolge, in der Sie das Material entfernen, absolut entscheidend. Es liegt auf der Hand, dass, wenn Sie das gesamte Material in einem Zug entfernen würden, die gesamte Steifigkeit verloren ginge, bevor das Teil fertig ist, was höchstwahrscheinlich nur zu einem Schrottteil führen würde.

Aus diesem Grund muss der Programmierer, wie in Video E gezeigt, das Material schrittweise abtragen, d. h. Sie beginnen mit dem Stanzen des Spalts unter dem Teil und schruppen dann bis zu diesem Profil und schlichten alle äußeren Merkmale.

Video: E - Stufe 1 - Teil noch starr, Außenbearbeitung abgeschlossen

Wenn Sie dies erreicht haben, entfernen Sie den größten Teil des überschüssigen Materials unter dem Teil und lassen ca. 5 mm übrig, um die Steifigkeit wiederherzustellen, und bearbeiten dann den größeren Teil der Rückseite, wie in Video F unten gezeigt.

Video: F - Stufe 2 - Reduzierung des Abfalls auf 5 mm Dicke, Fertigstellung eines großen Teils der Rückseite

Abschließend verwenden Sie den Schlichtfräser, um die Wand bis ca. 0,2 mm über die Unterseite der Laschen hinaus zu schlichten. Dabei verwenden Sie eine reduzierte Z-Schrittweite (zwischen 0,5 mm und 1,0 mm, je nach Fräserdurchmesser), bis das Teil nur noch von den 0,25 mm langen Laschen gehalten wird, die an der Hinterkante des Teils anliegen (siehe Video G).

Video: G - Stufe 3 - Schlichten des Schaftfräsers mit reduzierten Z-Inkrementen, um die Unterkante des Teils zu durchbrechen

Hinweis: Teilen Sie die Z-Schritte gleichmäßig auf, so dass der Schaftfräser nur einmal an der Unterkante des Werkstücks vorbeifährt (so dass ein Spalt zwischen den Laschen entsteht, der zum Ausbrechen bereit ist); wenn der Schaftfräser einen weiteren Durchgang macht, kommt es zu Ratterern auf der Rückseite, da die Steifigkeit verloren geht.

Weitere Informationen zur Verwendung von geraden Kantenlaschen finden Sie in diesem Video:Jays Tipps - Wie man die manuelle Nachbearbeitung vermeidet, wenn man ein Teil in einem Arbeitsgang ausbricht

Was ist also die bessere Methode, wenn man die Methode des Ausbrechens in einem Arbeitsgang anwendet?

Nun, wenn man die Vor- und Nachteile der traditionellen Schilder und der geraden Etiketten abwägt, könnte man zu dem Schluss kommen, dass die traditionellen Schilder die beste Lösung sind. Das ist jedoch nicht immer der Fall! Herkömmliche Schilder sind bei weitem besser für ein breiteres Spektrum von Teilen geeignet, müssen aber in den meisten Fällen von Hand poliert werden.

Ich persönlich poliere CNC-Teile nicht gerne von Hand, da ich es vorziehe, wenn alle Flächen maschinell bearbeitet werden. Vielleicht arbeiten Sie in einer Branche, in der ein wenig Handpolieren kein Problem ist. Wenn das der Fall ist, dann ist das großartig: Traditionelle Schilder sind auf jeden Fall eine Überlegung wert, einfach weil sie so universell sind.

Aufgrund dieses Vorbehalts beim Handpolieren werde ich ein Teil mit herkömmlichen Anhängern in der Regel nur dann in einem Arbeitsgang ausbrechen, wenn ich die Methode der geraden Kante anwenden kann, so dass ich ein vollständig maschinell bearbeitetes Teil erhalte - mit der einzigen Ausnahme einer geraden Kante, die von Hand entgratet werden muss. Das manuelle Entgraten einer Kante ist für mich kein Problem, es sei denn, es handelt sich um eine Großserie.

Wenn die Teilegeometrie die Methode der geraden Kante nicht zulässt, greife ich normalerweise auf einen mehrstufigen Bearbeitungsprozess zurück, um das Teil zu 100 % fertig zu stellen, einschließlich maschineller Entgratung.

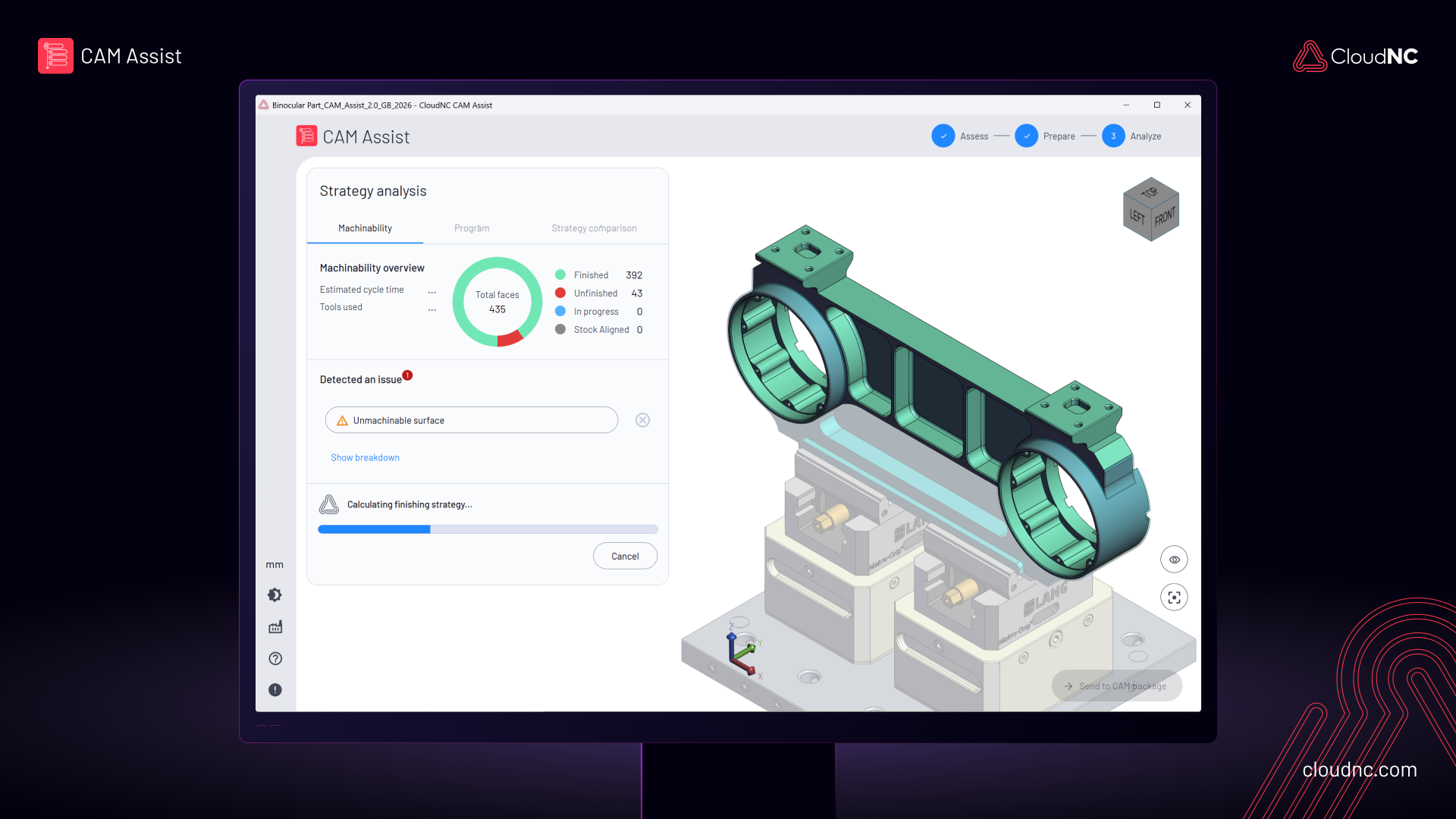

Die Programmierung dieser Teile ist natürlich eine andere Geschichte – um diesen Prozess zu beschleunigen, sollten Sie sich unsere CAM AI ansehen.

Weitere Informationen zu den beiden Ausbrechmethoden finden Sie in diesem Video: Straight Edge Tabs vs. Traditional Tags (youtube.com)