¿Qué son las piezas cercanas a la red?

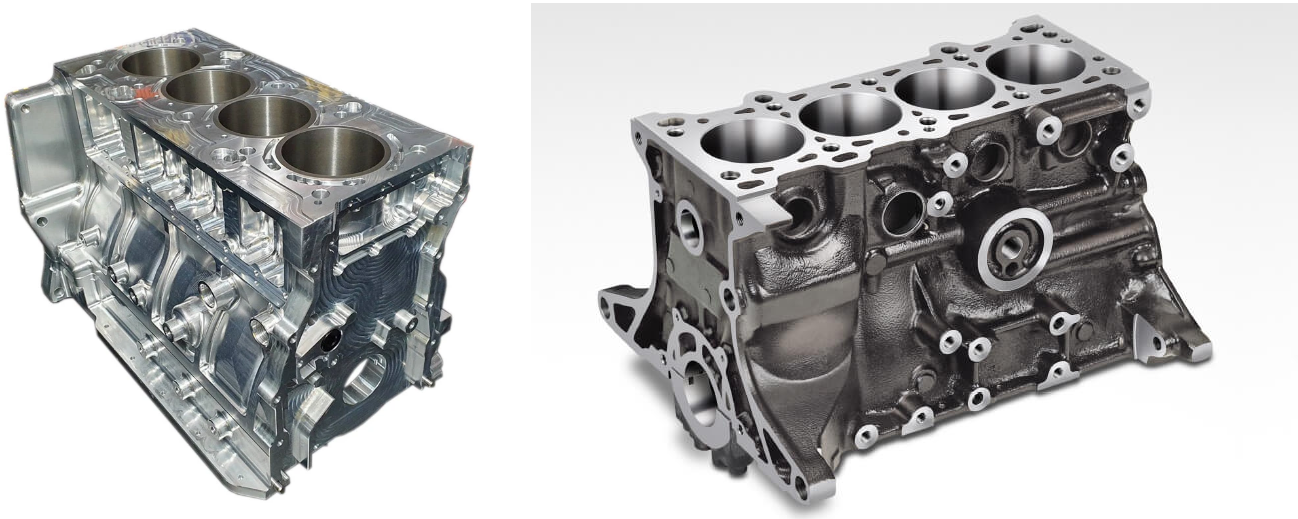

Para el mecanizado CNC, tenemos dos opciones de materia prima: tocho forjado o una forma casi neta (NNS).

El mecanizado a partir de tochos nos ofrece las ventajas de unas propiedades de material excelentes y una calidad constante. El nivel de flexibilidad y la baja inversión en utillaje también pueden hacer que los tochos sean la mejor opción, sobre todo para lotes pequeños y piezas pequeñas. Sin embargo, los tochos pueden resultar más caros que los NNS si es necesario eliminar un gran volumen de material en un gran número de unidades (en algunos casos, la masa de virutas puede ser superior a la masa del producto acabado).

En este caso, puede tener sentido introducir un proceso NNS antes del fresado. Para ello, se utiliza un material que ya ha sido procesado hasta alcanzar un tamaño y una forma próximos a la geometría final requerida, que puede acabarse de forma más eficaz y rentable en la máquina CNC. Existen muchos métodos para producir el NNS, como la forja en caliente y en frío, la fundición en arena y a presión, la fabricación, el corte por láser y el corte por chorro de agua; los requisitos del diseño y el proyecto determinarán qué método se utiliza.

Los elementos mecanizados se diseñarán de forma diferente en función del proceso de fabricación de formas cercanas a la red que seleccionemos. Debemos adoptar un enfoque totalmente concurrente para el diseño, considerando simultáneamente los requisitos de diseño, los requisitos del proceso de conformado y los requisitos de mecanizado CNC.

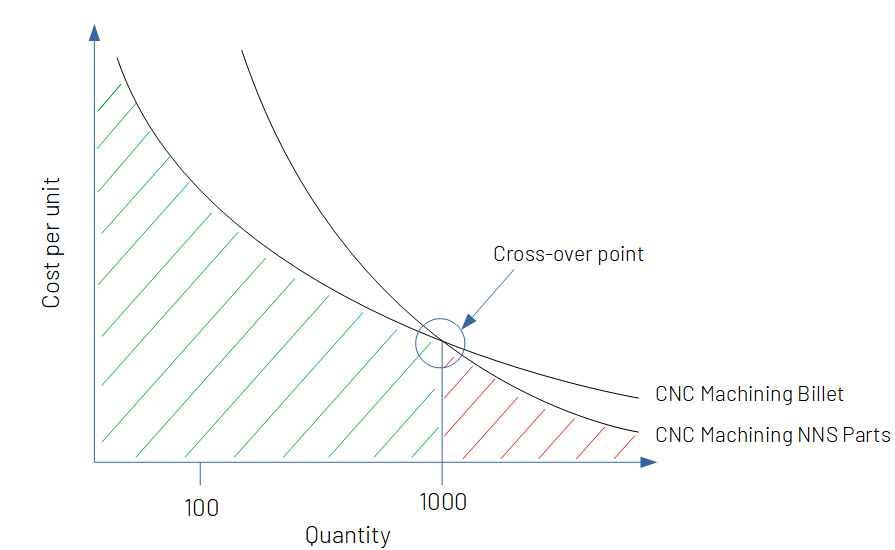

¿Cuándo utilizar una forma cercana a la red?

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

Consideraciones sobre el diseño de la forma cercana a la red

Superficies sin fresar en el producto final

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

Si el elemento requiere un alto nivel de estabilidad dimensional o si las tolerancias requeridas no pueden alcanzarse en el proceso de conformado, entonces debe diseñarse como un elemento fresado.

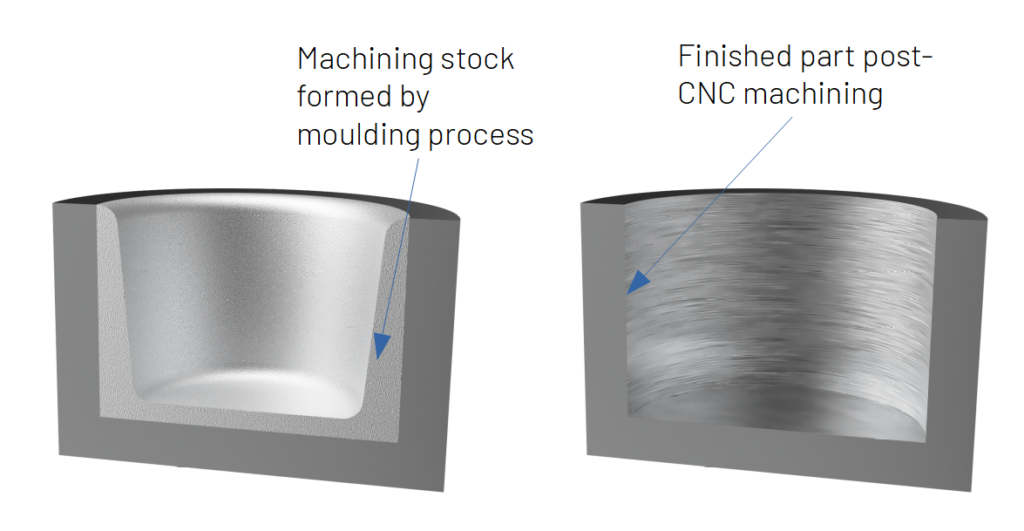

Añadir la sobremedida de mecanizado

La sobremedida de mecanizado o "stock" es material adicional creado como parte del proceso de conformado que posteriormente se elimina mediante mecanizado CNC. Puede haber un alto nivel de variación dimensional en los procesos de conformado; la pieza moldeada podría ser hasta unos milímetros más pequeña que la geometría diseñada, lo que podría causarnos grandes problemas en el mecanizado CNC.

Si una cara moldeada se ha movido significativamente, es posible que la herramienta de corte no haga contacto en absoluto con la pieza moldeada. El resultado es una cara no mecanizada o parcialmente mecanizada donde esperábamos una cara mecanizada CNC de alta calidad. Esta condición de mecanizado parcial se denomina "no limpieza".

Debemos asegurarnos de que la máquina CNC realice siempre el corte que necesitamos, por lo que se diseña material adicional y se mecaniza de nuevo hasta conseguir la forma requerida.

Comprender los espesores mínimos de las paredes

Los procesos de conformado suelen estar limitados a un grosor de pared mínimo y máximo. Si los espesores de pared son demasiado finos, el material se enfriará y solidificará antes de fluir completamente en la cavidad del molde, provocando defectos. Si los espesores de pared son demasiado altos, pueden producirse defectos de contracción. El proveedor de moldes tendrá sus propias recomendaciones sobre el grosor mínimo de las paredes. También recomendamos no mecanizar una pared de menos de 3 mm de grosor.

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

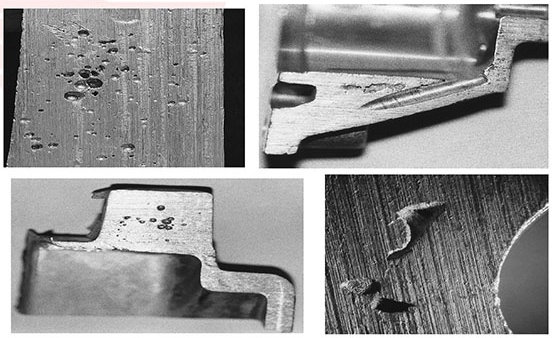

Especifique los defectos permitidos

Todas las piezas conformadas tendrán algún nivel de defecto. Las piezas con cero defectos son casi imposibles de conseguir. Le recomendamos que comunique a su proveedor en qué puntos de su diseño los defectos serían catastróficos y en cuáles serían aceptables. Por ejemplo, una burbuja de 3 mm de porosidad por contracción en un nervio de refrigeración fundido de una culata refrigerada por aire podría no ser un problema, pero el mismo defecto en la pared de 3 mm entre el cilindro y la camisa de agua de un motor refrigerado por agua sería un problema mayor.

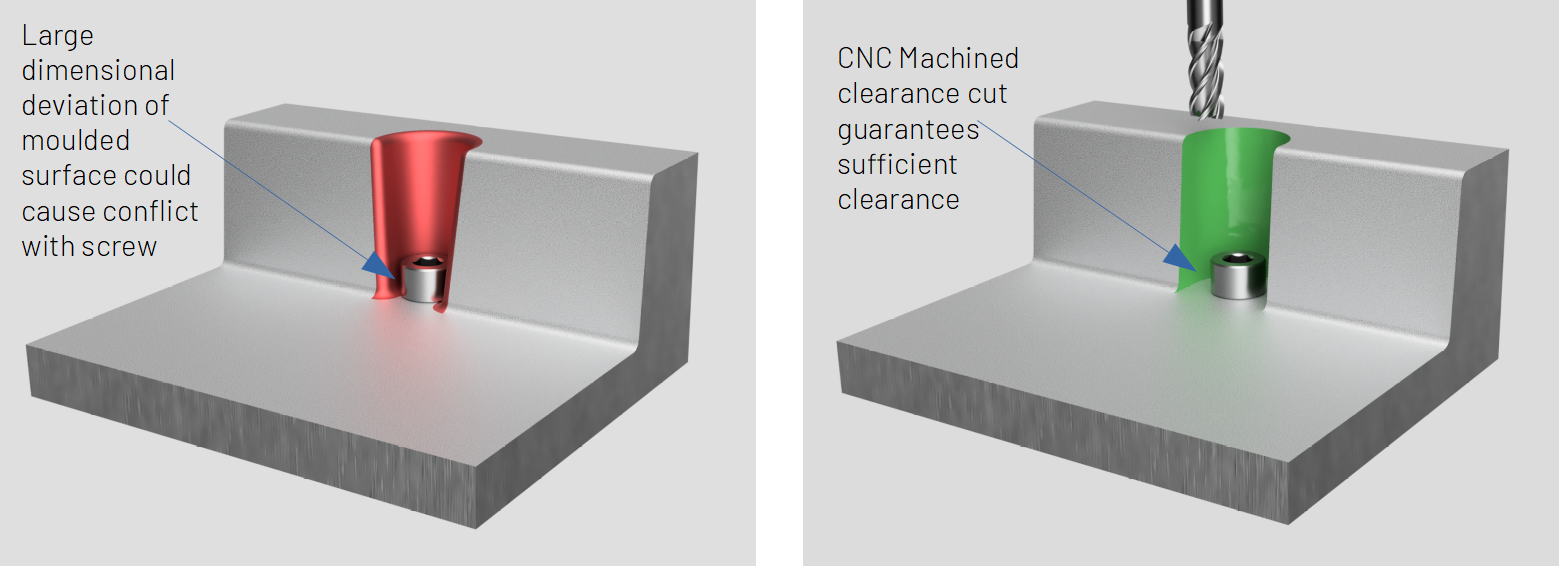

Diseñar cortes de holgura

Las características creadas mediante procesos de conformado tendrán un alto nivel de variación dimensional. Una pieza moldeada en arena de 250 mm de longitud podría desviarse hasta 2,2 mm de la geometría nominal diseñada. Debemos tener esto en cuenta a la hora de diseñar. Si el desplazamiento de unos milímetros de una superficie conformada puede provocar el fallo de la pieza, recomendamos añadir un corte de holgura como elemento mecanizado por CNC. Así se garantiza que la pieza funcione siempre como es debido.

Propiedades no homogéneas de los materiales

Los procesos de conformado suelen tener sus propios materiales específicos, que probablemente tendrán propiedades inferiores a las de su equivalente en tocho. Téngalo en cuenta y utilice especificaciones de materiales específicas del proceso cuando realice cálculos o análisis de elementos finitos. Las propiedades de los materiales no suelen ser homogéneas en una pieza fabricada. Por ejemplo, en las piezas de fundición, el metal que se ha enfriado y solidificado muy lentamente puede tener un límite elástico muy bajo, a veces inferior al indicado en los datos del material. Su proveedor debe poder facilitarle datos específicos de su material y proceso, que podrá utilizar en el proceso de diseño.

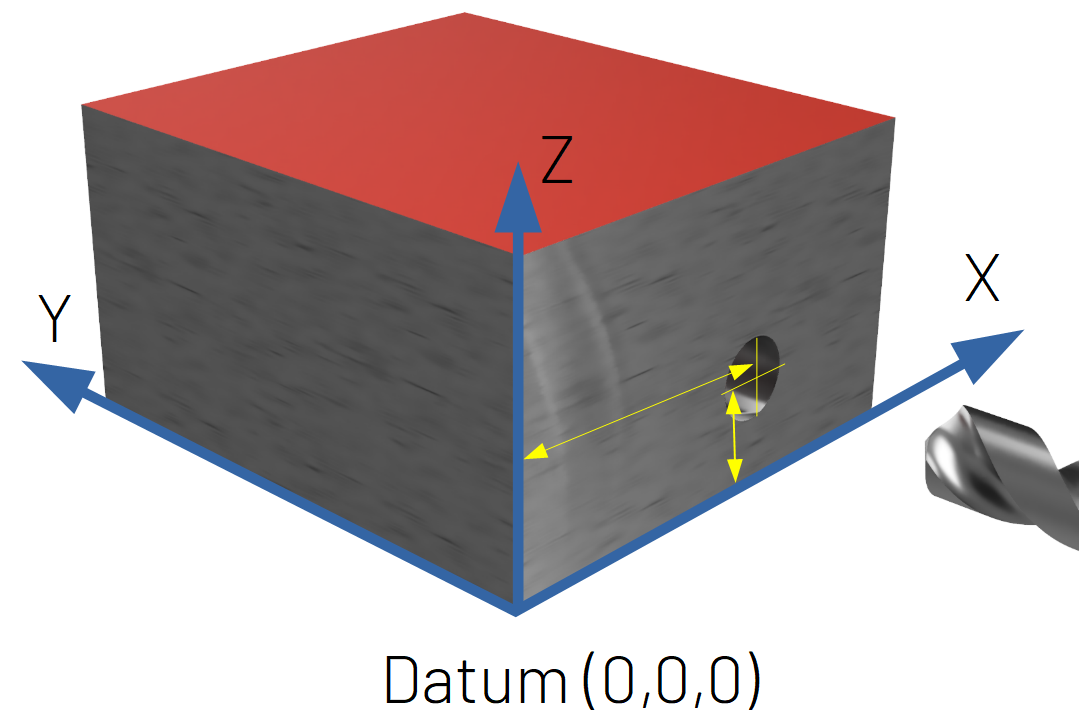

Definir los puntos de referencia de la pieza bruta

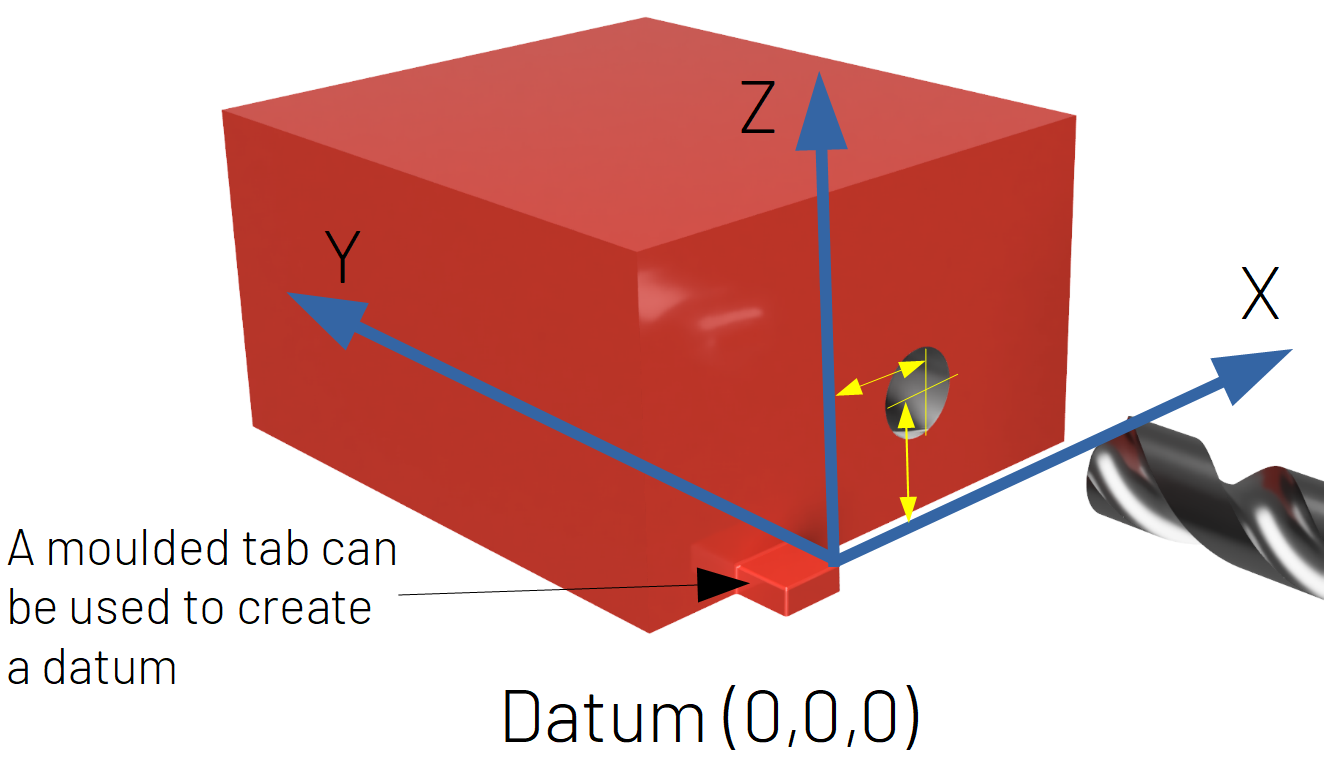

Los "puntos de referencia" se utilizan en el mecanizado CNC para crear una posición CERO. Todas las demás características mecanizadas se crean en relación con este punto de referencia, por lo que en el caso del agujero de abajo, sabemos en qué parte de la cara frontal tiene que estar en la pieza en función de su distancia X y Z desde el punto de referencia, y la profundidad basada en el punto de referencia Z. Normalmente, una máquina CNC crea este punto de referencia mecanizando 3 caras planas. Esto no suele tener en cuenta la forma de la geometría moldeada en bruto.

Es importante conocer la forma de la pieza en bruto durante el mecanizado CNC. Será ligeramente diferente de la geometría diseñada, debido a la variación del proceso. Podemos medir la geometría de cada pieza en bruto utilizando diversas técnicas de metrología, pero esto puede resultar caro y llevar mucho tiempo. Una solución mejor es diseñar puntos de referencia creados como parte del proceso de conformado y que no se mecanizan posteriormente. La máquina CNC puede entonces tomar estos puntos de referencia y empezar a mecanizar muy rápidamente, sin necesidad de realizar mediciones.

Considere los radios de las esquinas

Los procesos de conformado y moldeado casi siempre exigen radios mínimos. Las esquinas afiladas en las piezas moldeadas no son favorables por dos razones. En primer lugar, muchos procesos de moldeo utilizan calor para formar la pieza, y las esquinas afiladas favorecen la focalización de alta intensidad de este calor, lo que da lugar a posibles defectos. En segundo lugar, si el molde es una impresión negativa de la geometría requerida (por ejemplo, en la fundición a presión), el radio interno de la pieza se forma mediante un radio externo en la matriz. Una esquina afilada de una matriz puede desgastarse con el uso, y un radio natural incontrolado puede formarse por sí solo. Le recomendamos que consulte con su proveedor los radios de esquina mínimos exigidos. Si el radio de una esquina no es aceptable en su diseño, podría ser más adecuado diseñar el elemento como una operación de mecanizado CNC.

Diseño en ángulos de tiro

Los ángulos de desmoldeo suelen ser necesarios en un diseño para extraer la pieza del molde o la matriz. Su proveedor de formas cercanas a la red puede aconsejarle sobre los ángulos de desmoldeo mínimos necesarios para la fabricación. Si su diseño no admite una pared con ángulo de desmoldeo, puede acabar la característica con un proceso de mecanizado.

El mecanizado de piezas cercanas a la forma de la red es una excelente manera de reducir el coste de su producto. Diseñe siguiendo nuestras mejores prácticas para garantizar que su pieza mecanizada en CloudNC sea de la máxima calidad, y póngase en contacto con nuestro equipo experto en diseño para fabricación para hablar de su proyecto si no está seguro.