.png)

Chez CloudNC, notre principale ambition est de rationaliser le processus de fabrication de pièces de précision à commande numérique dans la mesure du possible. Cela peut aller de la standardisation de nos machines-outils à l'utilisation de notre technologie d'AI révolutionnaire pour générer le parcours de nos machines-outils, et tout ce qui se trouve entre les deux.

L'un des domaines critiques où le processus de fabrication peut être optimisé est la méthodologie d'usinage, c'est-à-dire l'orientation de la façon dont la pièce est tenue, le nombre d'opérations et l'ordre dans lequel la matière est enlevée.

La conception d'une méthode permettant d'éclater un composant en une seule opération de fabrication - à l'aide d'une machine CNC à 5 axes - peut être l'un des moyens les plus rentables de livrer une pièce à un client dans un délai minimal. Grâce à cette méthode, les machinistes peuvent espérer réduire les temps de réglage et les rebuts, tout en améliorant la précision des pièces... du moins dans la plupart des cas. Comme dans tous les domaines de l'usinage, il y a des exceptions !

Alors pourquoi devrais-je envisager de découper ma pièce en une seule opération ?

- RéduitCAM - Élimine le besoin de fixations, réduisant ainsi les délais de conception CAO et de fabrication CNC. Certaines pièces présentent des géométries complexes de forme libre qui peuvent rendre difficile leur maintien pour la deuxième opération : c'est là un autre avantage qui rend superflu le recours à des fixations.

- Réduction du temps de préparation de la machine - La billette est maintenue dans un étau sur une machine à 5 axes, pour les opérations 3+2, toute la matière est enlevée jusqu'à . La pièce complète n'est maintenue que par des languettes, il n'est donc pas nécessaire de changer le dispositif de maintien sur la machine pour une opération de traitement.

- Réduction du risque de mise au rebut des pièces - L'élimination de la nécessité de procéder à des opérations d'usinage réduit automatiquement le risque d'erreur de réglage de la machine, c'est-à-dire le réglage du point de référence et de l'outil, ce qui réduit le risque de mise au rebut de la pièce.

- Réduction du temps consacré à la qualité - Lorsque la pièce est terminée en une seule opération, un seul contrôle final de la pièce est nécessaire, ce qui élimine la nécessité de procéder à plusieurs contrôles par étapes.

- Amélioration de la précision de la pièce - Lors de l'usinage d'une pièce en une seule opération, toutes les caractéristiques géométriques sont usinées les unes par rapport aux autres (c'est-à-dire qu'elles ne sont pas complétées entre les différents réglages). À condition que la cinématique de la machine soit calibrée, cela peut améliorer la précision de positionnement entre les caractéristiques critiques de la pièce. La seule mise en garde concerne la probabilité de déformation du matériau au cours du processus d'usinage.

Cela semble bien, mais quand dois-je utiliser ce processus de fabrication par découpage ?

Tout d'abord, ce processus dépend entièrement de la pièce et il est essentiel qu'au moins une face de la pièce n'ait qu'une face sans aucune autre caractéristique, c'est-à-dire une face "de réserve".

Lorsque vous avez une pièce orientée 3+2 avec un côté libre, vous devez alors être en mesure de maintenir la pièce dans une orientation telle que vous puissiez accéder à toutes les caractéristiques restantes de la pièce, tout en évitant l'étau lors de l'usinage en utilisant l'indexation 3+2. Ne vous y trompez pas : certaines pièces sont totalement impossibles à usiner en une seule opération.

Pour moi, la méthode de découpage en une seule opération est idéale pour la production de prototypes et de petites quantités, car l'objectif est de faire fonctionner la pièce sur la machine, puis de l'envoyer au client dans un délai minimal.

Pour ce faire, j'utilise ma référence machine standard et ma configuration d'étau standard sur la machine 5 axes. Cette configuration est également modélisée par défaut dans mon CAM . Je procède ensuite comme suit :

- Importer le modèle de pièce

- Créer la géométrie des onglets (une tâche qui peut prendre jusqu'à une heure)

- Programmer l'opération unique (en utilisant l'outillage standard dans la mesure du possible)

- Exécuter le programme sur la machine à 5 axes, ce qui permet de terminer la pièce en une seule opération.

L'efficacité provient ici des seules étapes du processus, c'est-à-dire :

- Conception

- Programme

- Machine

- Contrôle de l'assurance qualité.

Si, par exemple, je devais fabriquer la même pièce avec deux opérations et un montage, je répéterais ces étapes au moins trois fois, ce qui triplerait le délai de fabrication de la pièce.

Dans quels cas faut-il éviter de casser la pièce en une seule opération ?

La réponse évidente est que vous avez une pièce qui présente des caractéristiques sur tous les côtés et qu'il est donc impossible de terminer en une seule opération d'usinage. En outre, il y a d'autres éléments à prendre en considération...

L'un des principaux obstacles que vous rencontrerez lors du démontage d'une pièce en cours d'opération est la déformation du matériau, car une fois la pièce démontée, "on obtient ce que l'on obtient".

Cela signifie que les pièces dont les tolérances de planéité/position sont étroites peuvent être affectées si le matériau est susceptible de se déformer. En règle générale, si ces limites sont inférieures à 0,1 mm, le processus de découpage n'est peut-être pas la meilleure méthode à utiliser. Rétrospectivement, si la pièce est plus grande (par exemple, si elle doit être maintenue entre deux étaux), l'effet de la distorsion sera amplifié, ce qui peut nécessiter des limites encore plus généreuses.

Si vous craignez une déformation du matériau, mais que vous souhaitez tout de même découper la pièce en une seule opération, vous pouvez prendre des précautions telles que l'écrémage de la peau du billette en premier lieu, et éventuellement l'ajout d'une butée de machine (M00) pour relâcher et re-poinçonner avant la finition.

Toutefois, vous devez comprendre qu'il ne s'agit que de précautions et qu'elles ne garantissent pas que la pièce ne se déforme pas au moment de l'éclatement. Si la déformation de la matière est une préoccupation réelle, il est conseillé de s'en tenir à une méthode d'usinage multi-opérations où les pièces peuvent être détendues avant la finition.

La méthode d'extraction en une seule opération est-elle idéale pour la production en grande quantité ?

Réponse courte : non ! Il y a deux raisons principales à cela :

1) Toute méthode conçue pour découper une pièce en une seule opération laissera soit une face de la pièce qui devra être polie à la main, soit un bord qui devra être ébavuré à la main (et, dans certains cas, les deux).

Pour les grandes séries, l'ébavurage ou le polissage à la main doivent être évités afin de préserver l'efficacité du processus et la qualité des pièces. La pièce doit être finie et ébarbée à 100 % à la machine. Techniquement, il est possible de terminer sur la machine et d'ébavurer la face restante lors d'une seconde opération, mais pour moi, soit on sort une pièce en une seule opération, soit on ne le fait pas... En d'autres termes, si vous devez mettre en place une seconde opération, contentez-vous d'un processus d'usinage multi-opérations plus traditionnel.

2) L'extraction d'une pièce en une seule opération peut avoir un effet négatif sur l'efficacité du temps de cycle. Lorsque vous tenez la pièce à la verticale dans une position/orientation qui vous permet d'accéder à toutes les caractéristiques en une seule opération, cela signifie généralement qu'à un moment donné, la pièce deviendra instable. Pour contourner ce problème, vous devez méthodiquement ébaucher et finir la pièce par étapes, en laissant les caractéristiques rigides jusqu'à la dernière minute.

Ce processus d'enlèvement de matière "en douceur" entraîne souvent une augmentation du temps de cycle. Pour les pièces produites en grande quantité, il peut être plus efficace d'usiner la pièce entre plusieurs opérations où la pièce peut être maintenue dans plusieurs configurations sécurisées, ce qui permet d'obtenir de meilleurs taux d'enlèvement de matière et, par conséquent, un temps de cycle combiné (entre les opérations) réduit pour la pièce.

Il existe deux types de méthodes qui peuvent être utilisées pour casser une pièce en une seule opération :

Méthode traditionnelle de marquage :

Vidéo : A - Formation triangulaire

Les étiquettes traditionnelles sont le moyen le plus courant de fixer une pièce à une machine en une seule opération. Chaque étiquette est reliée à une ou plusieurs surfaces de la pièce.

Dans certains cas, cette étiquette peut être incorporée dans un cadre autour de l'extérieur de la pièce : c'est le cas lorsque la pièce usinée est susceptible de fléchir et que les étiquettes sont nécessaires pour soutenir la pièce dans différentes directions jusqu'à ce qu'elle soit terminée et prête à être détachée.

Dans l'exemple ci-dessus (vidéo A), la pièce est relativement rigide, ce qui signifie que les étiquettes situées uniquement sur la face inférieure sont suffisantes. Vous remarquerez que les étiquettes sont disposées en triangle, c'est-à-dire que deux d'entre elles sont placées plus près de l'avant et la centrale plus près de l'arrière de la pièce. Cette disposition a été adoptée à dessein pour deux raisons :

- L'empreinte triangulaire des étiquettes permet un maintien plus large et plus rigide de la pièce, c'est-à-dire que si toutes les étiquettes étaient alignées, la pièce serait sujette à des vibrations car seul l'axe central (Thru X dans ce cas) serait suffisamment soutenu.

- Comme le montre l'exemple ci-dessous (vidéo B), la formation triangulaire crée de petites poches entre les plaquettes à l'avant et à l'arrière de la pièce, qui sont décalées l'une par rapport à l'autre. Lorsqu'il s'agit de finir la face arrière de la pièce, le banc de la machine peut être indexé à 90 degrés (autour de l'axe A dans ce cas), ce qui permet à un foret en bout d'effectuer la finition de la poche entre les étiquettes, le bas de l'outil dépassant l'axe central de la face. La pièce pivote ensuite de 180 degrés (autour de l'axe C dans ce cas) pour répéter le processus sur le côté opposé. Cela permet d'usiner la majeure partie de la face arrière, à l'exception de la géométrie de chaque étiquette.

Vidéo : B - Finition des poches entre les balises pour finir la face arrière

Remarque : Tenez compte du diamètre de la fraise que vous souhaitez utiliser pour la finition de la face arrière lorsque vous concevez la géométrie de la poche/étiquette, car la largeur de la poche dictera le diamètre maximal de la fraise pouvant être utilisée.

Ma méthode préférée pour concevoir ces étiquettes consiste à les modéliser en épaisseur (5 mm dans ce cas). Cela crée un maintien rigide de la pièce, ce qui me permet d'obtenir un bon taux d'enlèvement de matière lors de l'ébauche de l'excès de matière. Lorsque la pièce est complètement usinée et prête à être détachée, je sors simplement une petite fraise et je réduis progressivement une section de l'épaisseur de chaque étiquette à environ 0,5 mm, comme démontré ci-dessous dans la vidéo C. (L'épaisseur finale de l'étiquette peut varier selon la taille de la pièce, le nombre d'étiquettes, etc...).

Vidéo : C - Utilisation d'une fraise de petit diamètre pour réduire l'épaisseur de l'étiquette en vue d'une rupture

Pour plus d'informations sur l'utilisation des étiquettes traditionnelles, consultez cette vidéo : Jay's Tips - Comment découper n'importe quelle forme de pièce en une seule opération

Méthode de l'onglet à bord droit :

Vidéo : D - Modèle d'onglet à bord droit (bleu)

Les languettes à bord droit sont ma méthode préférée pour découper une pièce en une seule opération, bien qu'elles soient moins universelles car elles sont plus limitées par la géométrie de la pièce.

Dans ce cas, les languettes sont régulièrement espacées sur un bord droit de la pièce. Il est essentiel que la pièce ne présente aucun chanfrein ou rayon le long de ce bord, sinon cette méthode ne fonctionnera pas.

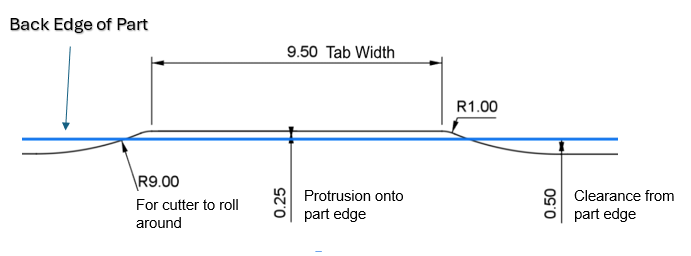

Lors de la conception des languettes (voir image 1), l'objectif principal est de les espacer correctement afin de soutenir la pièce lors des étapes finales de l'usinage. Les languettes peuvent être soit plus petites (en référence à la largeur de la languette) avec une quantité plus élevée, soit plus grandes avec une quantité plus faible. Les languettes illustrées dans l'image C ont une largeur de 12 mm et sont au nombre de neuf. Chaque languette doit dépasser de 0,25 mm sur la face de la pièce, avec un espace de 0,5 mm entre les deux.

Image : 1 - Exemple de conception de languettes

Dimensions critiques (aluminium) :

- 0,25 mm Saillie sur le bord

- 0,50 mm Distance par rapport au bord

Avec la méthode de l'onglet droit, l'ordre dans lequel vous enlevez le matériau est absolument essentiel. Il est évident que si vous enleviez tout le matériau en une seule fois, vous perdriez toute rigidité avant que la pièce ne soit terminée, ce qui ne donnerait probablement qu'une pièce de rebut.

C'est pourquoi, comme le montre la vidéo E ci-dessous, le programmeur doit enlever cette matière par étapes, c'est-à-dire en commençant par supprimer l'espace sous la pièce, puis en l'ébauchant jusqu'à ce profil et en terminant toutes les caractéristiques externes.

Vidéo : E - Étape 1 - Partie encore rigide, finition extérieure terminée

Une fois cette étape franchie, il convient d'enlever la majeure partie de l'excédent de matériau sous la pièce, en laissant environ 5 mm pour rétablir la rigidité, puis de terminer la plus grande partie de la face arrière, comme le montre la vidéo F ci-dessous.

Vidéo : F - Étape 2 - Réduction des déchets à 5 mm d'épaisseur, finition d'une grande partie de la face arrière

Enfin, vous utiliserez la fraise de finition pour effectuer une finition murale jusqu'à environ 0,2 mm après le bas des languettes, en utilisant un incrément Z réduit (entre 0,5 mm et 1,0 mm selon le diamètre de la fraise) jusqu'à ce que la pièce ne soit maintenue que par les languettes de 0,25 mm adjointes au bord arrière de la pièce, comme illustré ci-dessous dans la vidéo G.

Vidéo : G - Étape 3 - Fraise de finition utilisant des incréments Z réduits pour dépasser le bord inférieur de la pièce

Note: Divisez les incréments Z de manière à ce que la fraise ne fasse qu'une seule passe de finition au-delà du bord inférieur de la pièce (créant un espace entre les languettes prêt à être découpé), si la fraise fait une autre passe, des copeaux se produiront sur la face arrière en raison de la perte de rigidité.

Pour plus d'informations sur l'utilisation des languettes à bord droit, regardez cette vidéo :Jay's Tips - Comment éviter la finition manuelle lors de l'extraction d'une pièce en une seule opération ?

Quelle est donc la meilleure méthode lorsque l'on utilise la méthode de découpage en une seule opération ?

Lorsque l'on pèse le pour et le contre des étiquettes traditionnelles et des languettes à bords droits, il peut être tentant de conclure que la conception traditionnelle des étiquettes est la meilleure. Mais ce n'est pas toujours le cas ! Les étiquettes traditionnelles s'appliquent de loin à un plus grand nombre de pièces, mais dans la plupart des cas, elles nécessitent un polissage à la main.

Personnellement, je n'aime pas polir à la main les pièces à commande numérique, car je préfère que toutes les faces de mes pièces soient finies à la machine. Vous travaillez peut-être dans un secteur où un peu de polissage à la main n'est pas un problème, et si c'est le cas, c'est parfait : les étiquettes traditionnelles valent vraiment la peine d'être étudiées, simplement parce qu'elles sont universelles.

En raison de cette mise en garde concernant le polissage à la main, avec les étiquettes traditionnelles, je ne découperai généralement une pièce en une seule opération que si je peux utiliser la méthode de l'onglet de bord droit afin d'obtenir une pièce entièrement finie à la machine - à la seule exception d'un bord droit qui nécessitera un ébavurage à la main. Je ne considère pas l'ébavurage d'un bord à la main comme un problème, à moins que je n'aie un grand volume de production.

Si la géométrie de la pièce ne permet pas d'utiliser la méthode de l'onglet à bord droit, je reviens normalement à un processus d'usinage multi-opérations pour compléter la pièce à 100 %, y compris l'ébavurage à la machine.

Bien sûr, la programmation de ces pièces est une autre histoire. Pour accélérer ce processus, pourquoi ne pas découvrir notre AI CAM AI ?

Pour plus d'informations sur les deux méthodes de rupture, consultez la vidéo suivante: Straight Edge Tabs vs Traditional Tags (youtube.com).

-33-LO-RES.jpg)