Quelles sont les parties proches de la forme d'un filet ?

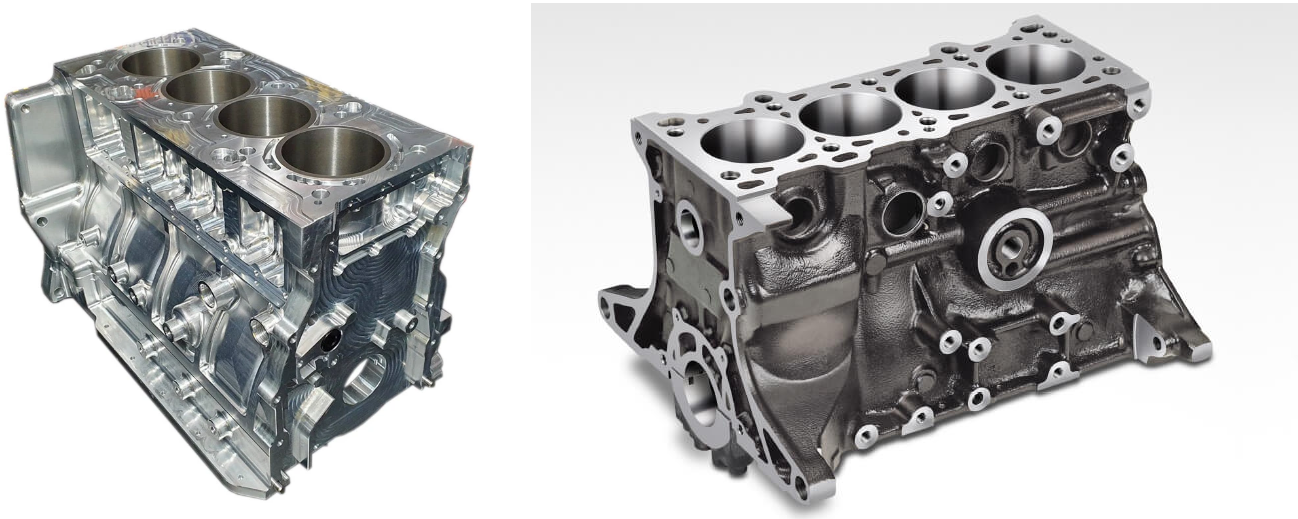

Pour l'usinage CNC, nous avons deux options de matière première : des billettes forgées ou une forme proche de la forme nette (NNS).

L'usinage à partir de billettes permet de bénéficier d'excellentes propriétés des matériaux et d'une qualité constante. Le niveau de flexibilité et le faible investissement dans l'outillage peuvent également faire des billettes la meilleure option, en particulier pour les lots de petite taille et les petites pièces. Toutefois, les billettes peuvent devenir plus coûteuses que les NNS si un volume important de matière doit être enlevé sur un grand nombre d'unités (dans certains cas, la masse des copeaux peut être supérieure à la masse de votre produit fini).

Dans ce cas, il peut être judicieux d'introduire un processus NNS avant le fraisage. Ce procédé utilise un matériau qui a déjà été transformé dans une taille et une forme proches de la géométrie finale requise, qui peut alors être finie de manière plus efficace et plus rentable dans la machine CNC. Il existe de nombreuses méthodes pour produire les NNS, notamment le forgeage à chaud et à froid, le moulage en sable et sous pression, la fabrication, la découpe au laser et au jet d'eau - les exigences de la conception et du projet détermineront la méthode à utiliser.

Les caractéristiques usinées seront conçues différemment, en fonction du processus de fabrication de la forme proche du filet que nous choisissons. Nous devons adopter une approche totalement simultanée de la conception, en tenant compte à la fois des exigences de conception, des exigences du processus de formage et des exigences de l'usinage CNC.

Quand utiliser une forme de filet proche ?

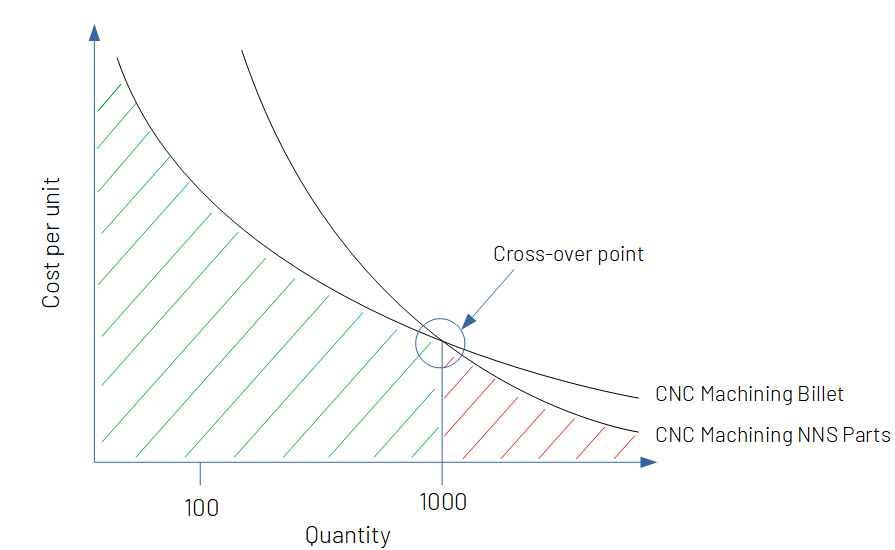

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

Considérations relatives à la conception d'une forme proche de celle d'un filet

Surfaces non fraisées dans le produit final

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

Si la caractéristique exige un niveau élevé de stabilité dimensionnelle ou si les tolérances requises ne peuvent pas être atteintes dans le processus de formage, elle doit être conçue comme une caractéristique fraisée.

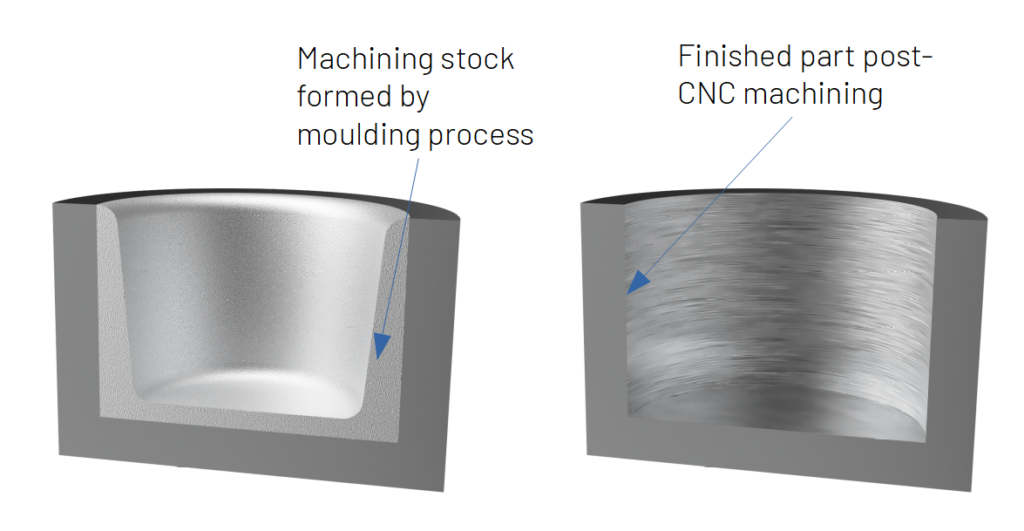

Ajout d'une surépaisseur d'usinage

La surépaisseur d'usinage ou "stock" est un matériau supplémentaire créé dans le cadre du processus de formage, qui est ensuite éliminé par l'usinage CNC. Il peut y avoir un niveau élevé de variation dimensionnelle dans les processus de formage ; la pièce moulée peut être jusqu'à quelques millimètres plus petite que la géométrie conçue, ce qui peut nous poser de gros problèmes lors de l'usinage CNC.

Si une face moulée a beaucoup bougé, il se peut que l'outil de coupe n'entre pas du tout en contact avec la pièce moulée. Il en résulte une face non usinée ou partiellement usinée là où nous nous attendions à une face usinée CNC de haute qualité. Cette condition d'usinage partiel est appelée "non-nettoyage".

Nous devons nous assurer que la machine CNC effectue toujours la coupe que nous demandons, de sorte que les matériaux supplémentaires sont conçus et usinés pour retrouver la forme requise.

Comprendre les épaisseurs minimales des parois

Les processus de formage sont souvent limités à une épaisseur de paroi minimale et maximale. Si l'épaisseur des parois est trop faible, le matériau se refroidit et se solidifie avant de s'écouler complètement dans la cavité du moule, ce qui entraîne des défauts. Si l'épaisseur des parois est trop importante, des défauts de retrait peuvent apparaître. Le fournisseur du moule aura ses propres recommandations sur les épaisseurs de paroi minimales. Nous recommandons également de ne pas usiner une paroi d'une épaisseur inférieure à 3 mm.

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

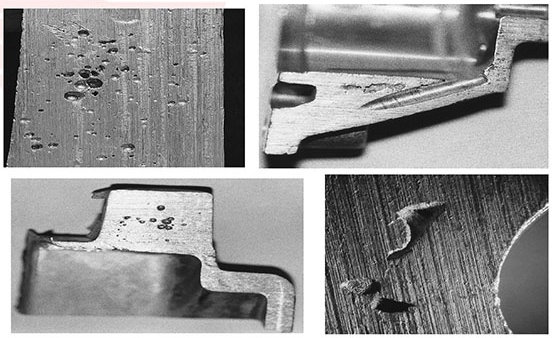

Spécifier les défauts admissibles

Toutes les pièces formées présentent un certain degré de défectuosité. Il est pratiquement impossible d'obtenir des pièces à zéro défaut. Nous recommandons de communiquer à votre fournisseur les points de votre conception où les défauts seraient catastrophiques et ceux où ils seraient acceptables. Par exemple, une bulle de 3 mm de porosité de retrait dans une nervure de refroidissement coulée d'une culasse refroidie par air peut ne pas poser de problème, mais le même défaut dans la paroi de 3 mm entre un cylindre et une chemise d'eau d'un moteur refroidi par eau serait un problème plus important.

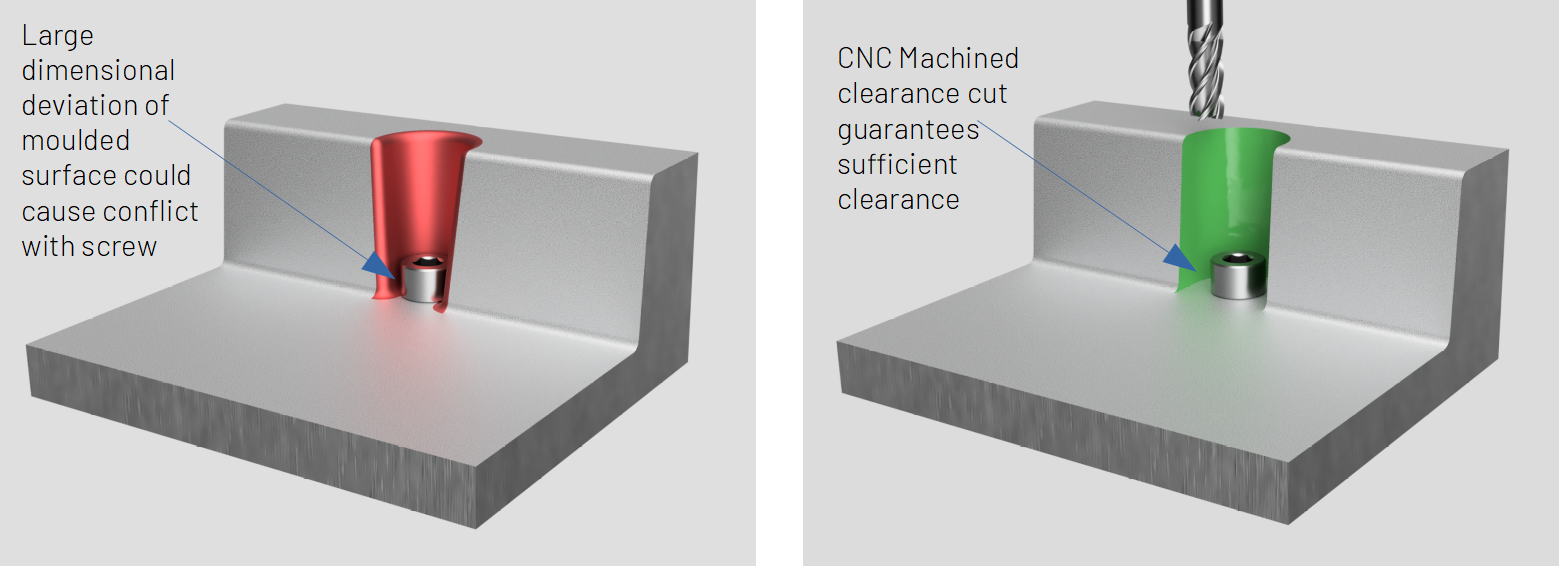

Conception de coupes de dégagement

Les caractéristiques créées par les processus de formage présentent un niveau élevé de variation dimensionnelle. Une pièce moulée en sable de 250 mm de long peut s'écarter de 2,2 mm de la géométrie nominale prévue. Nous devons en tenir compte lors de la conception. Si un déplacement de quelques millimètres d'une surface formée peut entraîner une défaillance de la pièce, nous recommandons d'ajouter une coupe de dégagement sous la forme d'une caractéristique usinée CNC. Cela permet de s'assurer que la pièce fonctionne comme prévu, à chaque fois.

Propriétés des matériaux non homogènes

Les procédés de formage ont souvent leurs propres matériaux spécifiques, qui auront probablement des propriétés matérielles inférieures à celles de leur équivalent en billettes. Gardez cela à l'esprit et utilisez les spécifications des matériaux spécifiques au procédé lorsque vous effectuez des calculs ou une analyse par éléments finis. Les propriétés des matériaux ne sont souvent pas homogènes dans une pièce fabriquée. Par exemple, dans les pièces moulées, le métal qui s'est refroidi et solidifié très lentement peut avoir une limite d'élasticité très faible, parfois inférieure aux données matérielles indiquées. Votre fournisseur devrait être en mesure de vous fournir des données spécifiques à son matériau et à son procédé, que vous pourrez utiliser dans le processus de conception.

Définir les points de référence des pièces brutes

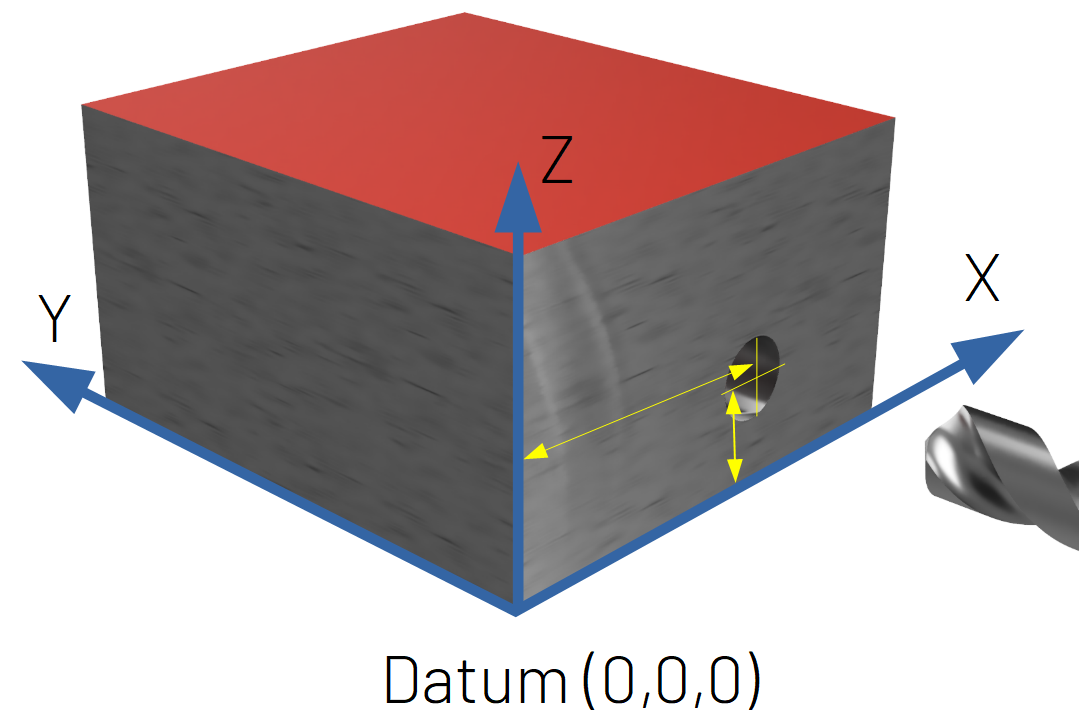

Les "points de référence" sont utilisés dans l'usinage CNC pour créer une position ZERO. Toutes les autres caractéristiques usinées sont créées par rapport à ce point de référence. Ainsi, dans le cas du trou ci-dessous, nous savons où il doit se trouver sur la face avant de la pièce en fonction de sa distance X et Z par rapport au point de référence, et de sa profondeur en fonction du point de référence Z. Généralement, une machine CNC crée ce point de référence en usinant trois faces planes. Souvent, cette méthode ne tient pas compte de la forme de la géométrie brute du moule.

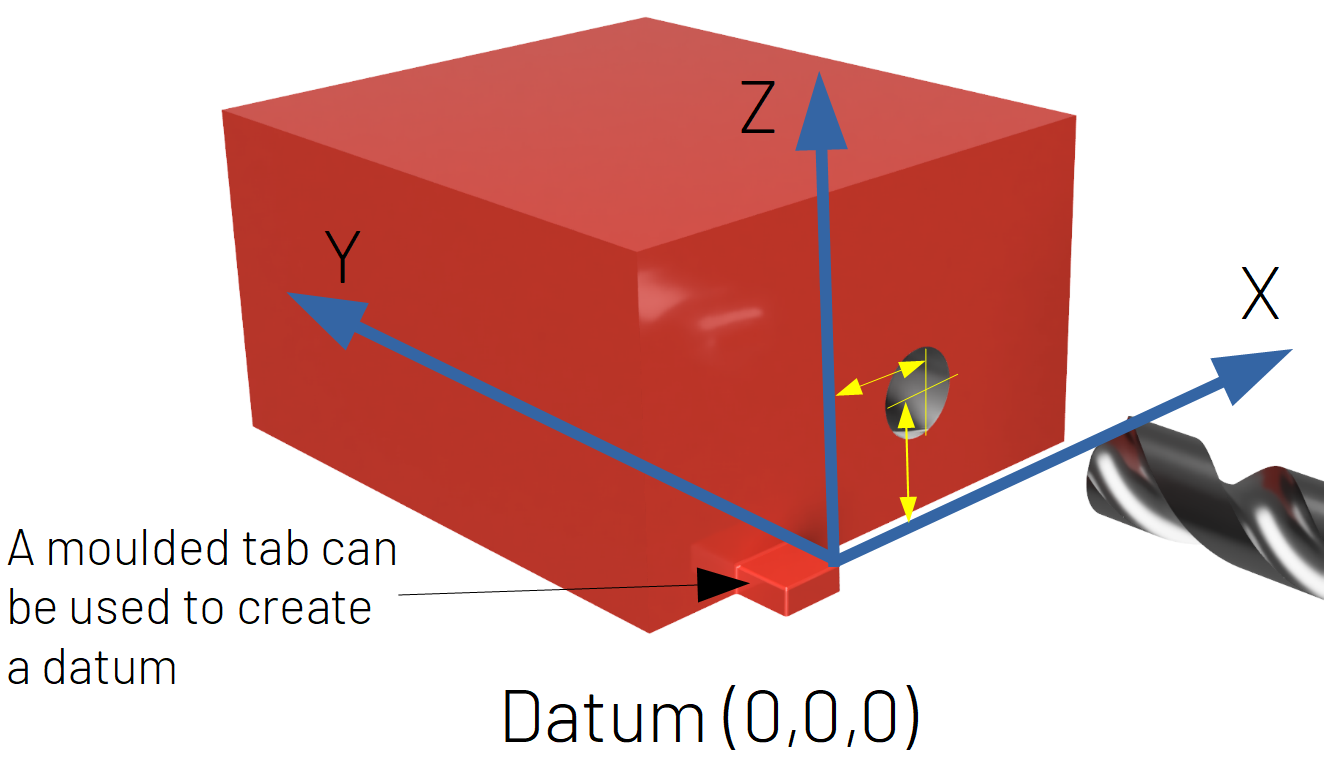

Il est important de comprendre la forme de la pièce brute formée lors de l'usinage CNC. Elle sera légèrement différente de la géométrie que vous avez conçue, en raison des variations du processus. Nous pouvons mesurer la géométrie de chaque pièce brute à l'aide de diverses techniques de métrologie, mais cela peut s'avérer coûteux et prendre du temps. Une meilleure solution consiste à concevoir des points de référence créés dans le cadre du processus de formage et qui ne sont pas usinés par la suite. La machine CNC peut alors s'appuyer sur ces points de référence et commencer l'usinage très rapidement, sans qu'il soit nécessaire de procéder à des mesures.

Considérer les rayons d'angle

Les processus de formage et de moulage exigent presque toujours des rayons minimaux. Les angles vifs dans les pièces moulées ne sont pas favorables pour deux raisons. Premièrement, de nombreux procédés de moulage utilisent la chaleur pour former la pièce, et les angles vifs favorisent une focalisation très intense de cette chaleur, ce qui peut entraîner des défauts. Deuxièmement, si le moule est une impression négative de la géométrie requise (par exemple dans le cas du moulage sous pression), un rayon interne sur la pièce est formé par un rayon externe sur la matrice. Un angle vif sur une matrice est susceptible de s'user à l'usage, et un rayon naturel non contrôlé est susceptible de se former de lui-même. Nous vous recommandons de discuter avec votre fournisseur des rayons d'angle minimums requis. Si un rayon d'angle n'est pas acceptable dans votre conception, il serait plus approprié de concevoir la caractéristique comme une opération d'usinage CNC.

Conception en angles de dépouille

Les angles de dépouille sont souvent nécessaires dans une conception pour retirer la pièce du moule ou de la matrice. Votre fournisseur de formes nettes proches peut vous conseiller sur les angles de dépouille minimaux requis pour la fabrication. Si votre conception ne permet pas d'obtenir une paroi de dépouille, vous pouvez terminer la caractéristique par un processus d'usinage.

L'usinage de pièces proches de la forme d'un filet est un excellent moyen de réduire le coût de votre produit. Utilisez nos meilleures pratiques pour vous assurer que votre pièce usinée par CloudNC est de la plus haute qualité, et contactez notre équipe d'experts en conception pour la fabrication pour discuter de votre projet si vous n'êtes pas sûr de vous !