Si vous avez tapé "comment augmenter la capacité CNC sans nouvelles machines" dans un moteur de recherche, vous savez déjà que l'achat d'un autre centre d'usinage n'est pas le seul moyen - ou le moyen le plus rapide - d'expédier davantage de pièces. De nombreux ateliers fonctionnent encore avec un taux d'utilisation des broches de 60 à 65 % seulement, même lorsque le carnet de commandes est plein. La machine la moins chère dans laquelle vous pouvez investir est donc celle que vous possédez déjà.

Vous trouverez ci-dessous une feuille de route pratique, testée dans les locaux de CloudNC et sur des centaines de sites clients, pour débloquer une capacité supplémentaire sans ajouter une seule nouvelle machine-outil. Ces stratégies vous permettront d'augmenter votre capacité CNC sans nouvelles machines en quelques jours, et non en quelques mois.

1. Mesurer et révéler les temps d'arrêt cachés

Vous ne pouvez pas améliorer ce que vous ne voyez pas. Commencez par utiliser un logiciel de surveillance automatique des machines pour enregistrer chaque minute de l'état de la broche. Au bout d'une semaine, les causes réelles des heures perdues apparaîtront : erreurs de palpage de l'outil, modifications manuelles du programme ou attente de l'approbation de la MMT par les opérateurs.

Partagez des tableaux de bord simples sur l'utilisation lors de la réunion de production quotidienne. Lorsque les machinistes constatent que la fraise 5 axes vedette d'hier n'a coupé du métal que pendant 4,2 heures sur les 10 prévues, la recherche des causes profondes commence naturellement. Cette prise de conscience peut à elle seule permettre d'augmenter la capacité de la CNC sans avoir recours à de nouvelles machines, en récupérant les heures d'inactivité que vous payez déjà.

2. Réduire le temps de préparation grâce à la standardisation et au changement rapide

Le réglage est le trou noir qui engloutit les heures de travail des machines. Une étude de cas SMED évaluée par des pairs sur une ligne de tournage a fait état d'une réduction de plus de 45 % du temps de réglage après l'optimisation des tâches internes et l'installation de dispositifs de changement rapide. Utilisez ce temps libéré pour produire plus souvent des lots plus petits, ce qui permet d'ajouter des heures productives à chaque poste de travail.

Leviers à clé :

1. Fiches de processus avec photos

Les guides visuels, étape par étape, éliminent la dépendance à l'égard du savoir tribal et évitent de perdre du temps à rechercher des spécifications de couple, des longueurs de jauge ou des informations de configuration. Ils facilitent également l'intégration des nouveaux machinistes en leur permettant de suivre les procédures standard en toute confiance dès le premier jour.

2. Fixation modulaire et bridage au point zéro

Les plaques de base et les systèmes de bridage au point zéro standardisés permettent d'échanger les fixations ou les étaux en quelques minutes. Cela réduit considérablement le temps d'installation et s'amortit souvent dès les premiers travaux.

3. Outillage standardisé et préréglé

Conservez un ensemble d'outils de base chargés en permanence et préréglés dans la machine. Cela permet d'éviter de construire et de régler des outils pour des travaux répétitifs, de rationaliser la programmation et d'assurer la cohérence des réglages.

4. Base de données d'outils bien définie

Centralisez les données d'outillage dans une bibliothèque numérique avec des paramètres de coupe prédéfinis (avances, vitesses, profondeurs et largeurs de coupe) pour chaque matériau que votre atelier coupe. Garantit la cohérence, réduit le temps de programmation et prend en charge CAM .

5. Données normalisées

Appliquez un système de coordonnées universel à tous les dispositifs de fixation et toutes les machines. Cela simplifie CAM , permet un remplacement transparent des dispositifs de fixation et prend en charge des configurations rapides et reproductibles.

6. Palpage en cours de cycle

Automatisez le réglage des décalages, les contrôles d'alignement des pièces et la détection des bris d'outils en milieu de cycle. Améliore la fiabilité et permet un usinage sans surveillance ou sans éclairage.

3. Débloquer l'usinage à l'arrêt

Votre broche n'a pas besoin de pauses café. Un fonctionnement sans surveillance, même modeste, peut transformer la production. Un atelier de Ventura, en Californie, a ajouté deux robots à sept axes et a gagné 64 heures d'usinage sans surveillance par semaine.)

Pour commencer :

- Commencez par des pièces en aluminium ou en plastique présentant des tolérances réduites, capables de s'adapter à des variations mineures lors d'un fonctionnement sans surveillance.

- L'utilisation de distributeurs de barres, de pools de palettes ou de chargeurs robotisés avec un système de fixation modulaire ou à base de pierres tombales permet un fonctionnement continu et réduit les changements de production.

- Maximisez le temps de broche en usinant plusieurs pièces à partir d'une seule billette, en réduisant les rechargements manuels et en augmentant le temps de fonctionnement sans surveillance.

- Utilisez des macros de charge de broche, la détection de bris d'outil et des sondages dans la machine pour identifier les défaillances avant qu'elles n'entraînent des rebuts. Ajoutez des webcams ou des caméras IP pour les contrôles visuels.

- Effectuer des contrôles en cours de fabrication dès le matin pour confirmer que les pièces restent dans les limites de tolérance et détecter les problèmes éventuels avant que les lots ne soient complètement éteints.

- Commencez par des trajets courts en soirée (2 à 4 heures), puis passez à des trajets de nuit lorsque la fiabilité augmente.

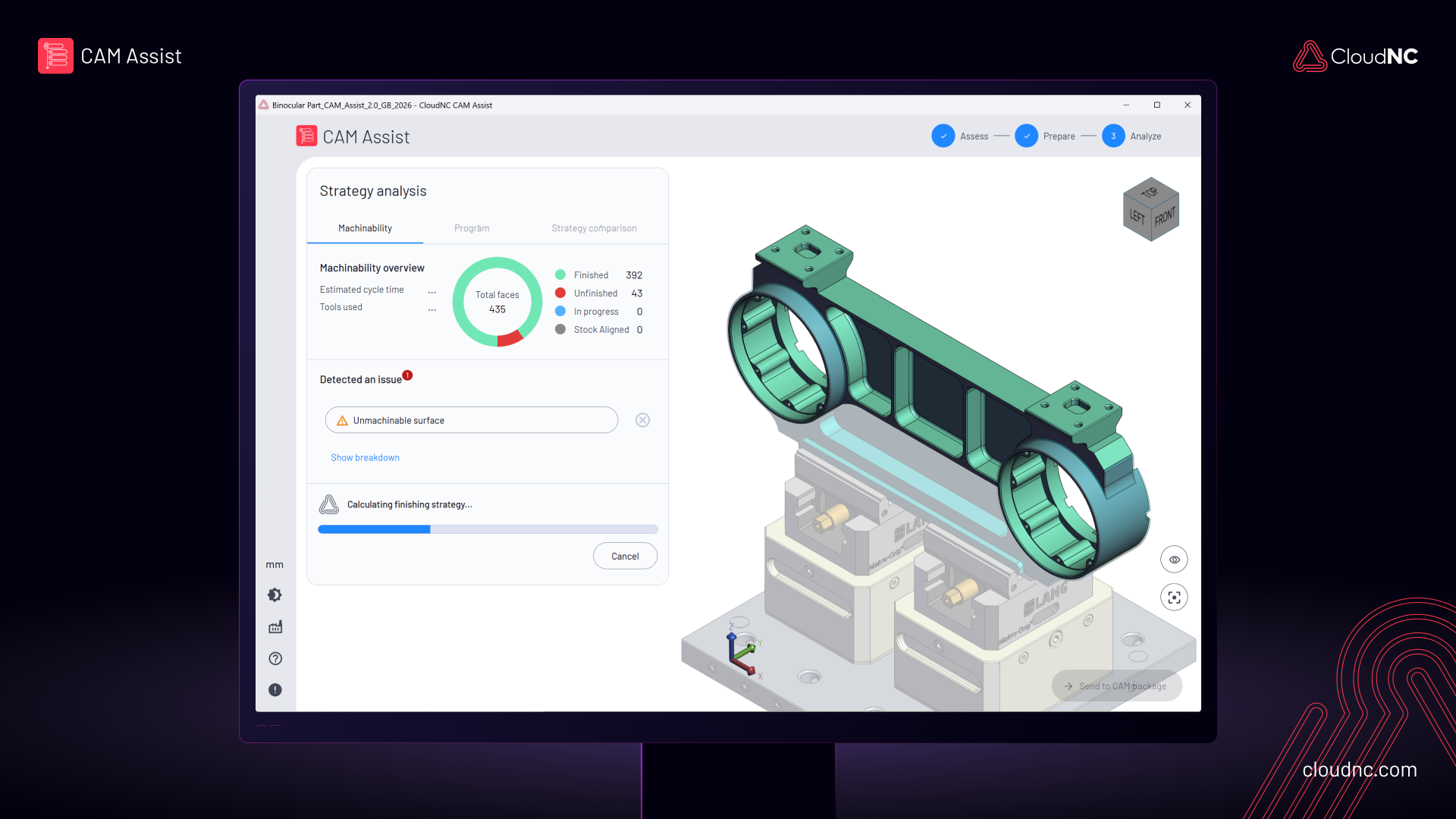

4. Programmez plus rapidement et découpez plus intelligemment avec CAM

La programmation dicte souvent le temps d'inactivité des machines. CAM , AI de CloudNC pour la génération CAM , génère automatiquement des stratégies d'usinage complètes en quelques minutes et a permis aux utilisateurs de réduire jusqu'à 80 % leur temps de programmation. Les programmes plus rapides parviennent plus tôt à la machine, ce qui libère CAM et leur permet de mettre en file d'attente davantage de tâches.

Les premiers déploiements de son moteur de paramètres de coupe basé sur la physique montrent également des gains de productivité d'au moins 20 % (souvent réalisés sous forme de réduction du temps de cycle) dans des ateliers réels.

5. Séquencement des travaux en fonction du flux et non de l'ordre des tickets

Le fait d'exécuter les pièces strictement dans l'ordre de leur cotation semble juste mais piège la capacité. Au lieu de cela :

- Regrouper par matériau et par outil pour éviter les échanges inutiles.

- Remplir les petits travaux de prototypage pendant les temps d'attente de la MMT ou de l'ébavurage pour les lots plus importants.

- Réserver chaque jour la machine la plus automatisée au travail de nuit, quitte à réaffecter des emplois.

Une planification réfléchie permet à elle seule d'ajouter plusieurs heures productives par équipe et d'augmenter la capacité de la CNC sans avoir à acquérir immédiatement de nouvelles machines.

6. Maintenir les équipes de vol avant les pannes

Les pannes imprévues réduisent à néant les objectifs de capacité. L'étude de Deloitte montre qu'une mauvaise stratégie de maintenance peut réduire la capacité de production d'une usine de 5 à 20 % (source : l). Une simple routine de maintenance préventive - contrôles quotidiens de la lubrification, examens hebdomadaires de la charge de la broche, étalonnage trimestriel du laser - ne coûte pas grand-chose mais protège le temps de fonctionnement.

Pour éviter les temps d'arrêt dus à des pannes imprévues :

- Mettre en place un programme de maintenance préventive avec des tâches périodiques.

- Vérifier quotidiennement la lubrification, les niveaux de liquide de refroidissement et la propreté de la machine.

- Effectuer des étalonnages trimestriels tels que l'alignement laser et les contrôles de jeu.

- Tenir des registres de maintenance clairs pour assurer le suivi des problèmes et des corrections.

- Former les opérateurs à repérer et à signaler les signes précurseurs de problèmes.

7. Instaurer une culture de l'amélioration continue

Les conseils Kaizen, les audits 5S et les séances de résolution de problèmes en petits groupes permettent de gagner des minutes sur chaque processus. Célébrez chaque amélioration en affichant les heures de broche récupérées sur l'écran de l'atelier. L'élan se multiplie.

Questions fréquemment posées

Q : Comment puis-je augmenter la capacité des machines CNC sans acheter de nouveaux équipements ?

R : Augmentez la capacité des machines CNC grâce à une programmation plus intelligente - regroupez les pièces par matériau et par outil nécessaire, exécutez les tâches les unes à la suite des autres et prolongez-les le soir. Standardisez les réglages en utilisant l'équipement existant pour réduire les changements et les temps d'arrêt.

Q : Quel est un bon taux d'utilisation des broches pour un atelier ?

R : Les plus performants dépassent 80 %, tandis que la médiane de l'industrie se situe entre 60 et 65 %.

Q : L'automatisation des robots vaut-elle la peine pour les lots de petite taille ?

R : Même un palettier ou un cobot bon marché peut ajouter plus de 40 heures de travail sans surveillance chaque semaine, ce qui se rentabilise en 12 à 18 mois.

Prochaines étapes

Si vous êtes prêt à augmenter votre capacité CNC sans acheter de nouvelles machines, lancez-vous avec CloudNC. Nous vous montrerons comment CAM peut libérer des heures cachées dans votre parc existant.

N'attendez plus les budgets d'investissement - commencez à tirer le meilleur parti des machines que vous possédez déjà aujourd'hui.