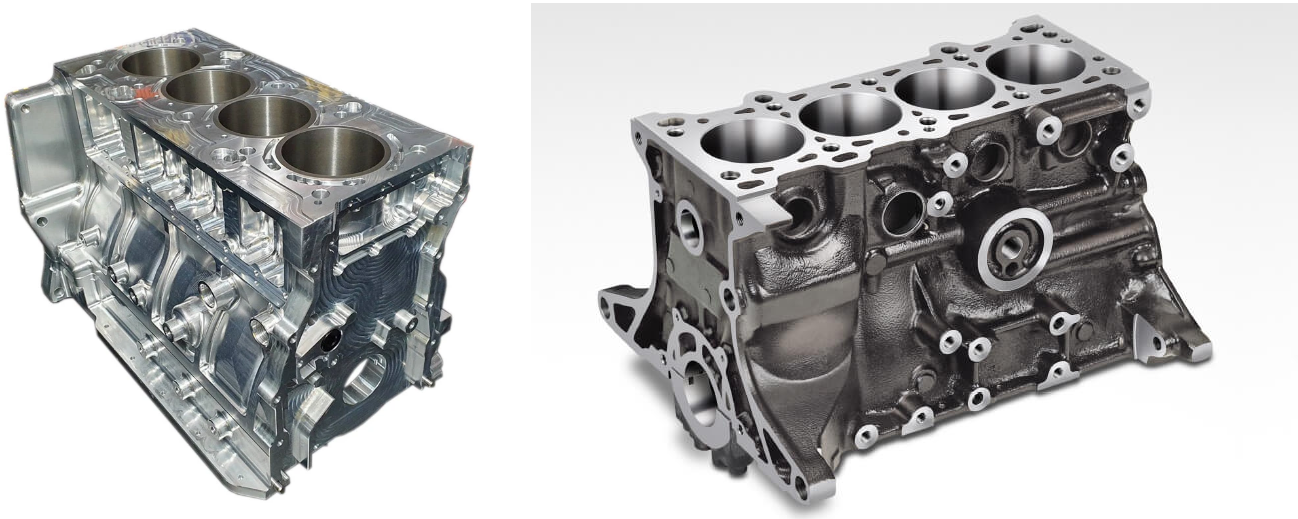

निकट-जाल आकार वाले भाग क्या हैं?

सीएनसी मशीनिंग के लिए, हमारे पास कच्चे माल के दो विकल्प हैं: फोर्ज्ड बिलेट स्टॉक या नियर नेट-शेप (एनएनएस)।

बिलेट स्टॉक से मशीनिंग करने से हमें उत्कृष्ट सामग्री गुणों और निरंतर गुणवत्ता का लाभ मिलता है। लचीलेपन का स्तर और टूलिंग में कम निवेश भी बिलेट को बेहतर विकल्प बनाते हैं, खासकर छोटे बैच आकार और छोटे पुर्जों के लिए। हालाँकि, यदि बड़ी संख्या में इकाइयों से बड़ी मात्रा में सामग्री निकालनी हो, तो बिलेट NNS से ज़्यादा महंगा हो सकता है (कुछ मामलों में स्वारफ का द्रव्यमान आपके तैयार उत्पाद के द्रव्यमान से ज़्यादा हो सकता है)।

इस स्थिति में, मिलिंग से पहले एनएनएस प्रक्रिया लागू करना उचित हो सकता है। इसमें ऐसी सामग्री का उपयोग किया जाता है जिसे पहले ही अंतिम आवश्यक ज्यामिति के करीब आकार और आकृति में संसाधित किया जा चुका हो, जिसे फिर सीएनसी मशीन में अधिक कुशलतापूर्वक और लागत-प्रभावी ढंग से तैयार किया जा सकता है। एनएनएस बनाने की कई विधियाँ हैं जिनमें गर्म और ठंडी फोर्जिंग, रेत और डाई कास्टिंग, फैब्रिकेशन, लेज़र कटिंग और वाटर जेट कटिंग शामिल हैं - डिज़ाइन और परियोजना की आवश्यकताएँ यह निर्धारित करेंगी कि किस विधि का उपयोग किया जाए।

मशीनी विशेषताओं को अलग-अलग तरीके से डिज़ाइन किया जाएगा, जो इस बात पर निर्भर करेगा कि हम कौन सी नियर-नेट-शेप निर्माण प्रक्रिया चुनते हैं। हमें डिज़ाइन के लिए पूरी तरह से समवर्ती दृष्टिकोण अपनाना होगा, जिसमें डिज़ाइन आवश्यकताओं, निर्माण प्रक्रिया आवश्यकताओं और सीएनसी मशीनिंग आवश्यकताओं पर एक साथ विचार किया जाना चाहिए।

निकट नेट-आकार का उपयोग कब करें?

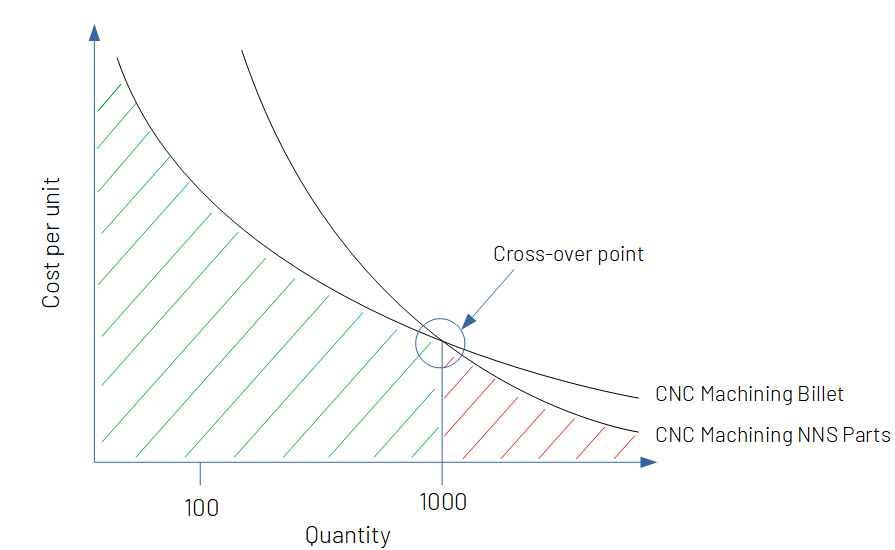

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

निकट नेट-आकार के लिए डिज़ाइन संबंधी विचार

अंतिम उत्पाद में बिना पिसाई वाली सतहें

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

यदि विशेषता के लिए उच्च स्तर की आयामी स्थिरता की आवश्यकता होती है या यदि निर्माण प्रक्रिया में आवश्यक सहनशीलता प्राप्त नहीं की जा सकती है, तो इसे मिल्ड विशेषता के रूप में डिजाइन किया जाना चाहिए।

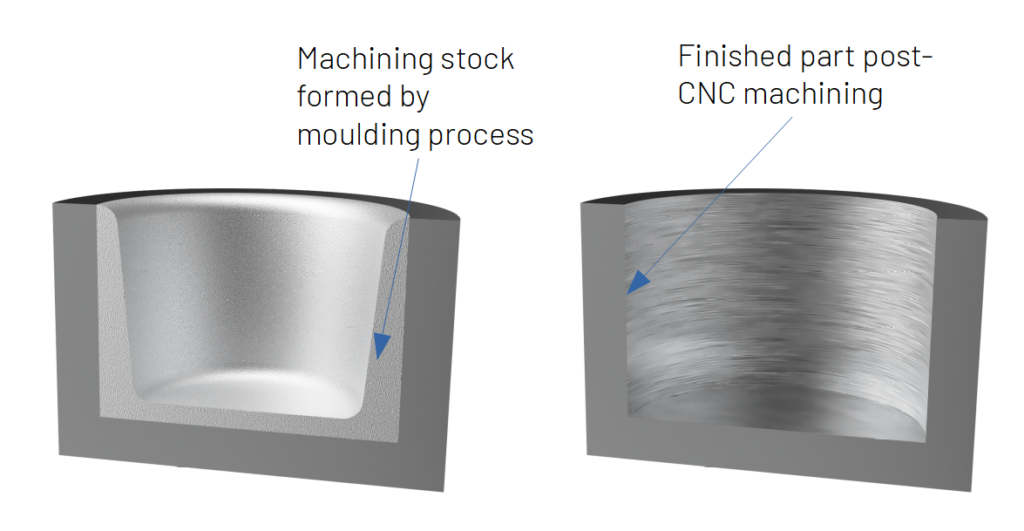

मशीनिंग भत्ता जोड़ना

मशीनिंग भत्ता या "स्टॉक" निर्माण प्रक्रिया के दौरान बनाई गई अतिरिक्त सामग्री है जिसे बाद में सीएनसी मशीनिंग द्वारा हटा दिया जाता है। निर्माण प्रक्रियाओं में आयामी भिन्नता का एक उच्च स्तर हो सकता है; ढाला गया भाग आपकी डिज़ाइन की गई ज्यामिति से कुछ मिलीमीटर तक छोटा हो सकता है, जिससे सीएनसी मशीनिंग के दौरान बड़ी समस्याएँ पैदा हो सकती हैं।

यदि मोल्डेड फेस काफी हद तक हिल गया है, तो कटिंग टूल मोल्डेड भाग से बिल्कुल भी संपर्क नहीं बना पाएगा। परिणामस्वरूप, एक बिना मशीन वाला या आंशिक रूप से मशीन वाला फेस प्राप्त होगा, जहाँ हम उच्च-गुणवत्ता वाले सीएनसी मशीन वाले फेस की अपेक्षा कर रहे थे। इस आंशिक रूप से मशीनी स्थिति को "नॉन-क्लीन अप" कहा जाता है।

हमें यह सुनिश्चित करना चाहिए कि सीएनसी मशीन हमेशा वह कटौती करे जिसकी हमें आवश्यकता है, ताकि अतिरिक्त सामग्री को डिजाइन किया जा सके और उसे आवश्यक रूप में वापस तैयार किया जा सके।

न्यूनतम दीवार मोटाई को समझें

मोल्डिंग प्रक्रियाएँ अक्सर न्यूनतम और अधिकतम दीवार मोटाई तक सीमित होती हैं। यदि दीवार की मोटाई बहुत कम है, तो सामग्री पूरी तरह से साँचे की गुहा में प्रवाहित होने से पहले ठंडी होकर जम जाएगी, जिससे दोष उत्पन्न होंगे। यदि दीवार की मोटाई बहुत अधिक है, तो सिकुड़न दोष उत्पन्न हो सकते हैं। मोल्डिंग आपूर्तिकर्ता की न्यूनतम दीवार मोटाई के बारे में अपनी सिफारिशें होंगी। हम यह भी सलाह देते हैं कि 3 मिमी से कम मोटाई वाली दीवार पर मशीनिंग न की जाए।

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

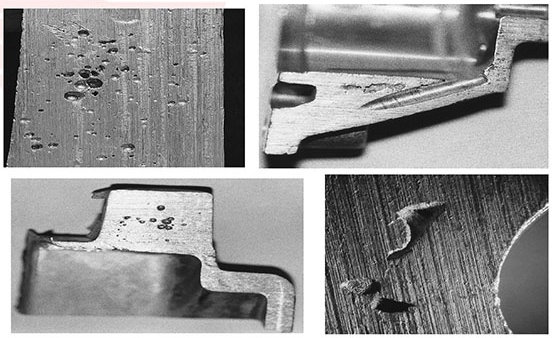

स्वीकार्य दोष निर्दिष्ट करें

सभी निर्मित पुर्जों में कुछ न कुछ दोष अवश्य होता है। शून्य दोष वाले पुर्जे प्राप्त करना लगभग असंभव है। हम अनुशंसा करते हैं कि आप अपने आपूर्तिकर्ता को बताएँ कि आपके डिज़ाइन में कहाँ दोष घातक होंगे और कहाँ वे स्वीकार्य होंगे। उदाहरण के लिए, वायु-शीतित सिलेंडर हेड की कास्ट कूलिंग रिब में सिकुड़न छिद्र का 3 मिमी का बुलबुला कोई समस्या नहीं हो सकता है, लेकिन जल-शीतित इंजन के सिलेंडर और जल जैकेट के बीच 3 मिमी की दीवार में यही दोष एक बड़ी समस्या हो सकती है।

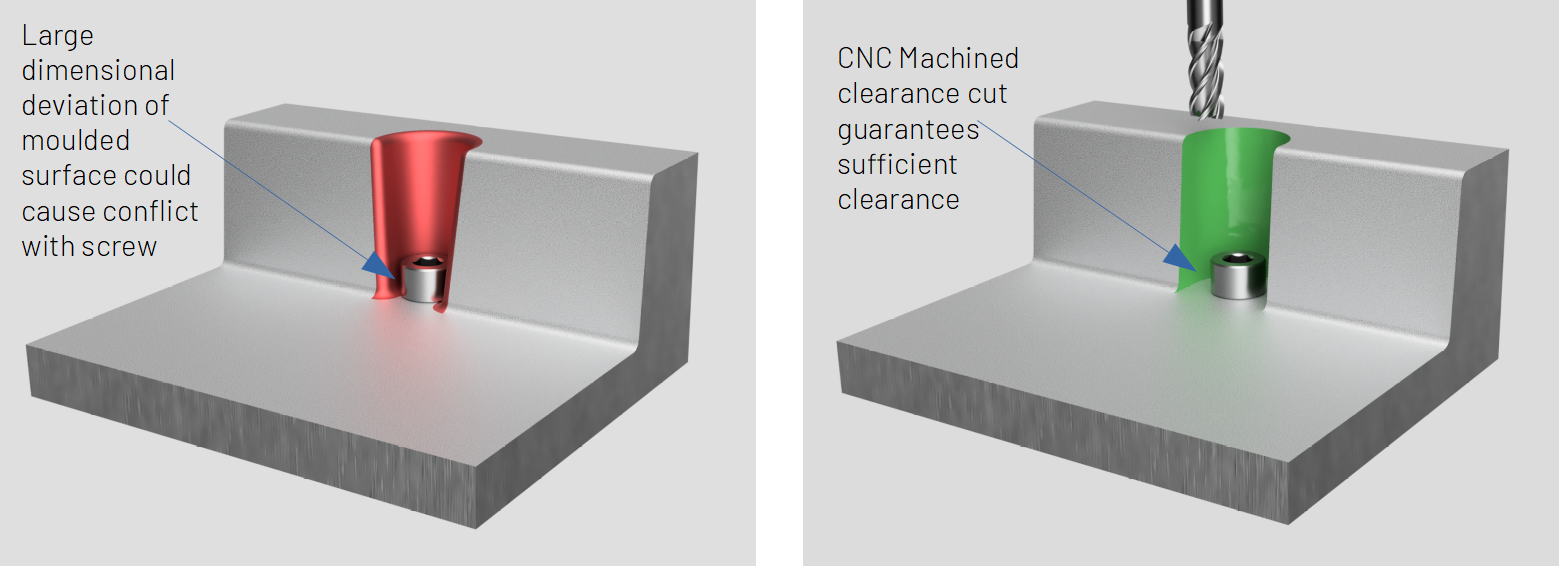

डिज़ाइन क्लीयरेंस कट

निर्माण प्रक्रियाओं द्वारा निर्मित विशेषताओं में आयामों में उच्च स्तर की भिन्नता होगी। 250 मिमी लंबा एक सैंड कास्ट पार्ट, सामान्य डिज़ाइन की गई ज्यामिति से 2.2 मिमी तक की लंबाई में विचलन कर सकता है। डिज़ाइन करते समय हमें इस पर विचार करना होगा। यदि निर्मित सतह में कुछ मिलीमीटर की भी हलचल आपके पार्ट के खराब होने का कारण बनती है, तो हम सीएनसी मशीनिंग विशेषता के रूप में क्लीयरेंस कट जोड़ने की सलाह देते हैं। यह सुनिश्चित करता है कि पार्ट हर बार आवश्यकतानुसार कार्य करे।

गैर-सजातीय सामग्री गुण

निर्माण प्रक्रियाओं में अक्सर अपनी विशिष्ट सामग्रियाँ होती हैं, जिनके भौतिक गुण उनके बिलेट समकक्ष की तुलना में कम होने की संभावना होती है। गणना या परिमित तत्व विश्लेषण करते समय इसे ध्यान में रखें और प्रक्रिया-विशिष्ट सामग्री विनिर्देशों का उपयोग करें। निर्मित भाग में सामग्री के गुण अक्सर एकसमान नहीं होते हैं। उदाहरण के लिए, ढले हुए भागों में, जो धातु बहुत धीरे-धीरे ठंडी और ठोस हुई है, उसकी पराभव शक्ति बहुत कम हो सकती है, कभी-कभी उद्धृत सामग्री डेटा से भी कम। आपका आपूर्तिकर्ता आपको अपनी सामग्री और प्रक्रिया से संबंधित विशिष्ट डेटा प्रदान करने में सक्षम होना चाहिए, जिसका उपयोग आप डिज़ाइन प्रक्रिया में कर सकते हैं।

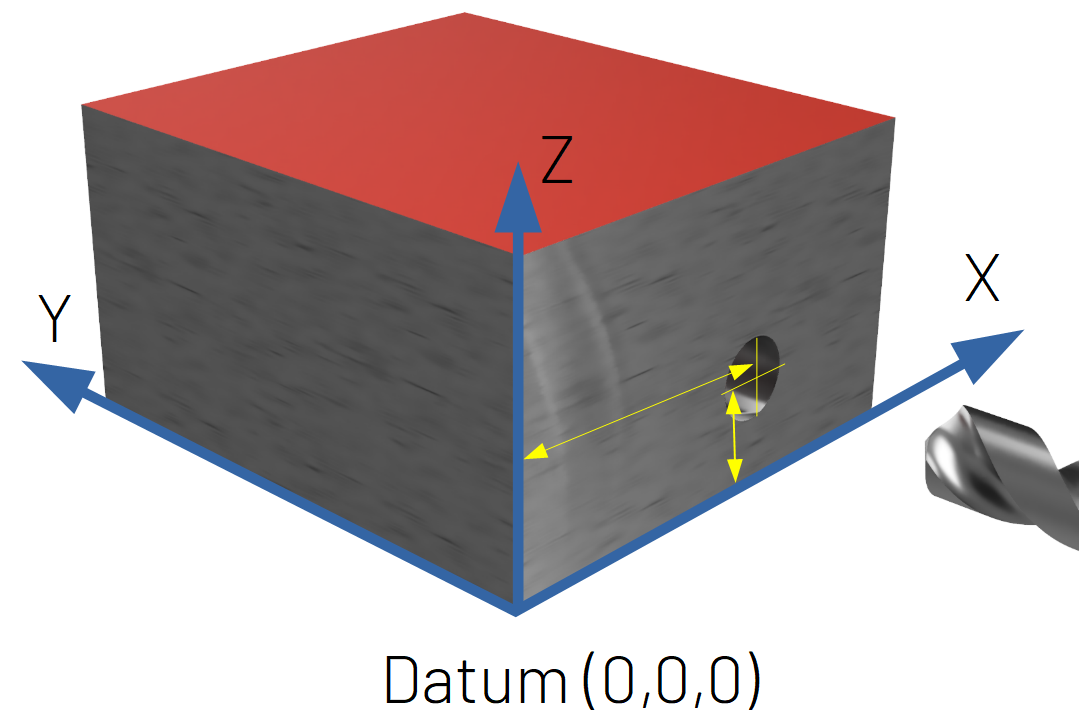

कच्चे भाग डेटाम को परिभाषित करें

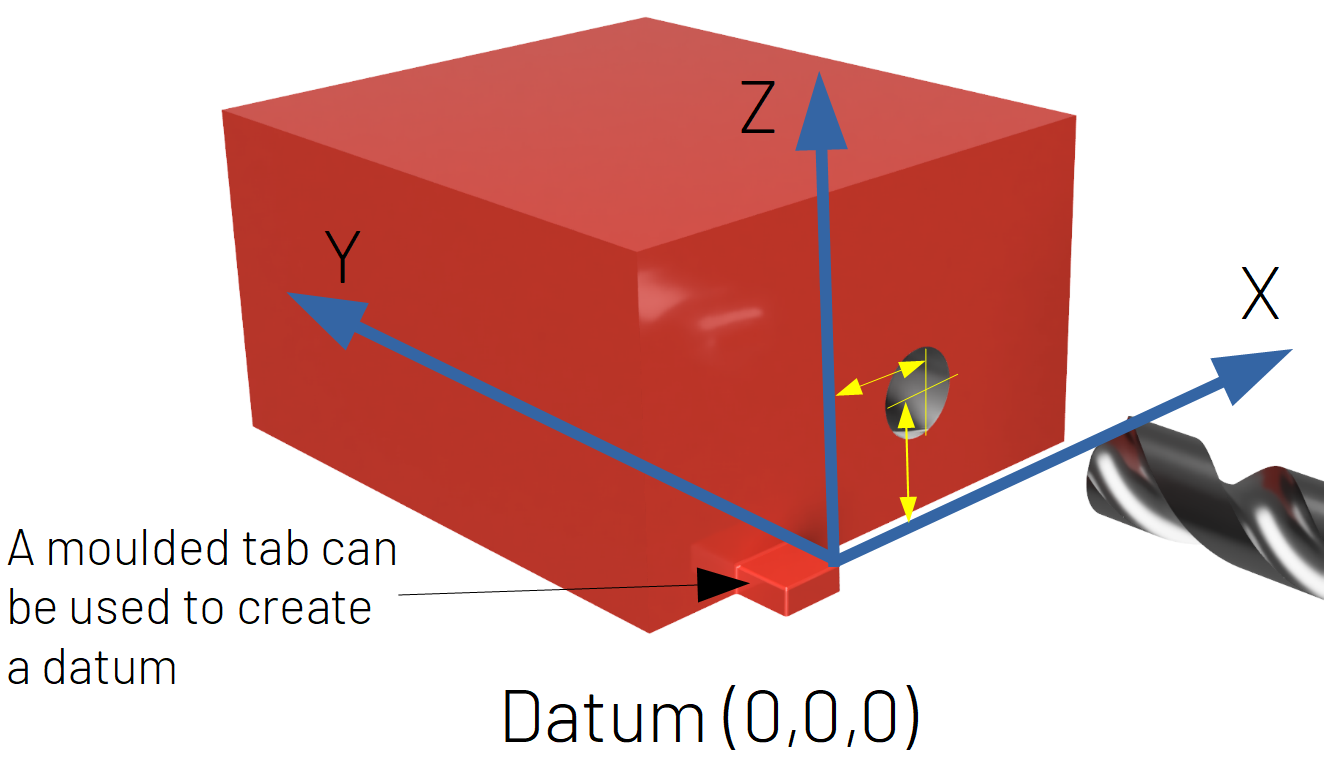

सीएनसी मशीनिंग में "डेटाम" का उपयोग शून्य स्थिति बनाने के लिए किया जाता है। अन्य सभी मशीनी विशेषताएँ इस डेटाम के सापेक्ष निर्मित होती हैं, इसलिए नीचे दिए गए छेद के मामले में, डेटाम से इसकी X और Z दूरी और Z डेटाम के आधार पर गहराई के आधार पर हमें पता चलता है कि इसे भाग के सामने वाले भाग पर कहाँ होना चाहिए। आमतौर पर एक सीएनसी मशीन तीन सपाट सतहों की मशीनिंग करके यह डेटाम बनाती है। इसमें अक्सर कच्चे साँचे की ज्यामिति के आकार को ध्यान में नहीं रखा जाता है।

सीएनसी मशीनिंग करते समय कच्चे पुर्जे के आकार को समझना महत्वपूर्ण है। प्रक्रिया में भिन्नता के कारण, यह आपके द्वारा डिज़ाइन की गई ज्यामिति से थोड़ा भिन्न होगा। हम विभिन्न माप-विज्ञान तकनीकों का उपयोग करके प्रत्येक कच्चे पुर्जे की ज्यामिति माप सकते हैं, हालाँकि, यह महंगा और समय लेने वाला हो सकता है। एक बेहतर समाधान यह है कि निर्माण प्रक्रिया के दौरान बनाए गए डेटाम को डिज़ाइन किया जाए और बाद में मशीनिंग न की जाए। सीएनसी मशीन तब इन डेटाम को पहचान सकती है और बिना माप की आवश्यकता के बहुत तेज़ी से मशीनिंग शुरू कर सकती है।

कोने की त्रिज्या पर विचार करें

गठन और मोल्डिंग प्रक्रियाओं को लगभग हमेशा न्यूनतम त्रिज्या की आवश्यकता होगी। मोल्ड किए गए भागों में तेज कोने दो कारणों से अनुकूल नहीं हैं। सबसे पहले, कई मोल्डिंग प्रक्रियाएं भाग बनाने के लिए गर्मी का उपयोग करती हैं, और तेज कोने इस गर्मी के उच्च-तीव्रता वाले फोकस को प्रोत्साहित करते हैं, जिसके परिणामस्वरूप संभावित दोष होते हैं। दूसरे, यदि मोल्ड आवश्यक ज्यामिति की नकारात्मक छाप है (उदाहरण के लिए डाई कास्टिंग में), भाग पर एक आंतरिक त्रिज्या डाई पर एक बाहरी त्रिज्या द्वारा बनाई जाती है। एक डाई पर एक तेज कोने के उपयोग के साथ घिसने की संभावना है, और एक प्राकृतिक अनियंत्रित त्रिज्या अपने आप बनने की संभावना है। हम आपके आपूर्तिकर्ता के साथ उनकी न्यूनतम आवश्यक कोने त्रिज्या के साथ चर्चा करने की सलाह देंगे। यदि एक कोने की त्रिज्या आपके डिजाइन में स्वीकार्य नहीं है,

ड्राफ्ट कोणों में डिज़ाइन

किसी डिज़ाइन में, किसी हिस्से को साँचे या डाई से निकालने के लिए अक्सर ड्राफ्ट एंगल की आवश्यकता होती है। आपका नियर नेट-शेप सप्लायर आपको निर्माण के लिए आवश्यक न्यूनतम ड्राफ्ट एंगल के बारे में सलाह दे सकता है। अगर आपके डिज़ाइन में ड्राफ्टेड दीवार नहीं आ सकती, तो आप मशीनिंग प्रक्रिया से इस फ़ीचर को पूरा कर सकते हैं।

लगभग नेट-आकार के पुर्जों की मशीनिंग आपके उत्पाद की लागत कम करने का एक बेहतरीन तरीका है। अपने CloudNC मशीनीकृत पुर्जे की उच्चतम गुणवत्ता सुनिश्चित करने के लिए हमारी सर्वोत्तम प्रथाओं का पालन करते हुए डिज़ाइन करें, और यदि आप सुनिश्चित नहीं हैं, तो अपनी परियोजना पर चर्चा करने के लिए हमारी विशेषज्ञ डिज़ाइन फ़ॉर मैन्युफैक्चरिंग टीम से संपर्क करें!