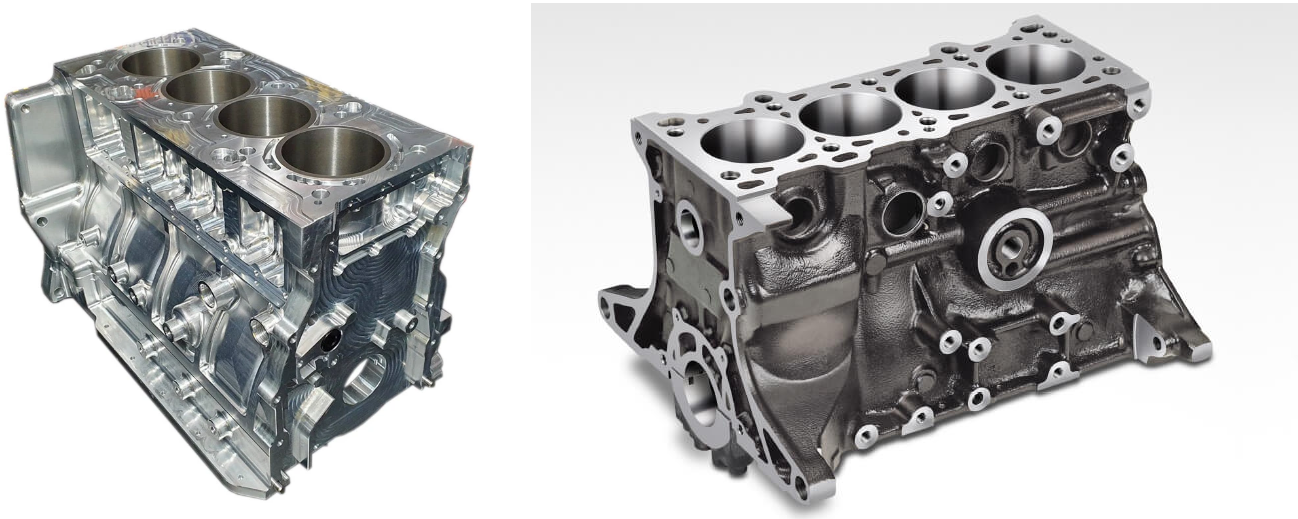

그물 모양에 가까운 부품이란 무엇인가요?

CNC 가공의 경우 단조 빌렛 스톡 또는 니어 네트형(NNS)의 두 가지 원재료 옵션이 있습니다.

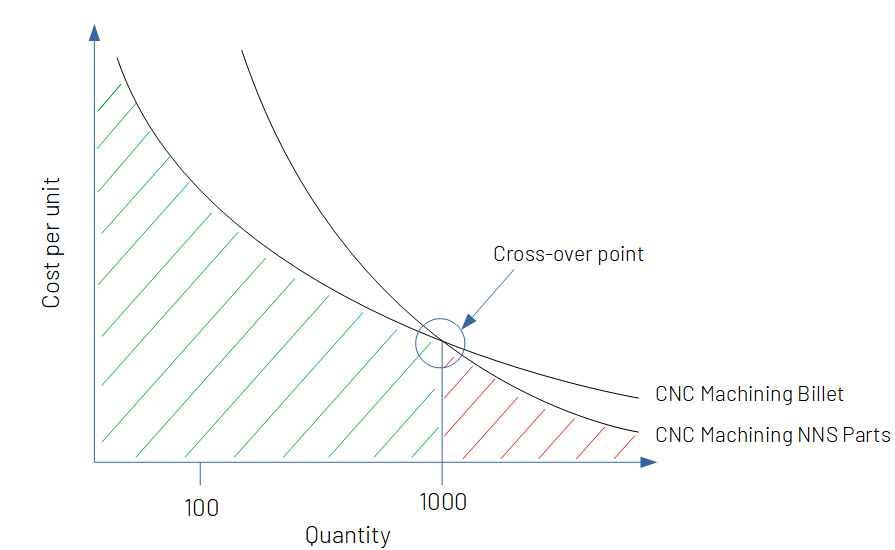

빌릿 스톡으로 가공하면 우수한 소재 특성과 일관된 품질이라는 이점을 얻을 수 있습니다. 또한 빌릿은 유연성이 뛰어나고 툴링에 대한 투자 비용이 적기 때문에 특히 배치 크기가 작고 작은 부품의 경우 더 나은 옵션이 될 수 있습니다. 그러나 빌릿은 대량의 소재를 대량으로 제거해야 하는 경우 NNS보다 비용이 더 많이 들 수 있습니다(경우에 따라 스와프의 질량이 완제품의 질량보다 높을 수 있음).

이 경우 밀링 전에 NNS 공정을 도입하는 것이 좋습니다. 이는 이미 필요한 최종 형상에 가까운 크기와 모양으로 가공된 소재를 사용하여 CNC 기계에서 보다 효율적이고 경제적으로 마무리할 수 있습니다. 열간 및 냉간 단조, 모래 및 다이캐스팅, 제작, 레이저 절단, 워터젯 절단 등 다양한 방법으로 NNS를 제작할 수 있으며, 설계 및 프로젝트의 요구 사항에 따라 사용되는 방법이 결정됩니다.

가공된 피처는 어떤 그물 모양에 가까운 제조 공정을 선택하느냐에 따라 다르게 설계됩니다. 설계 요구 사항, 성형 공정 요구 사항, CNC 가공 요구 사항을 동시에 고려하면서 설계에 완전히 동시적인 접근 방식을 취해야 합니다.

그물에 가까운 모양은 언제 사용해야 하나요?

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

그물 모양에 가까운 디자인 고려 사항

최종 제품의 미가공 표면

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

피처에 높은 수준의 치수 안정성이 요구되거나 성형 공정에서 필요한 공차를 달성할 수 없는 경우 밀링 피처로 설계해야 합니다.

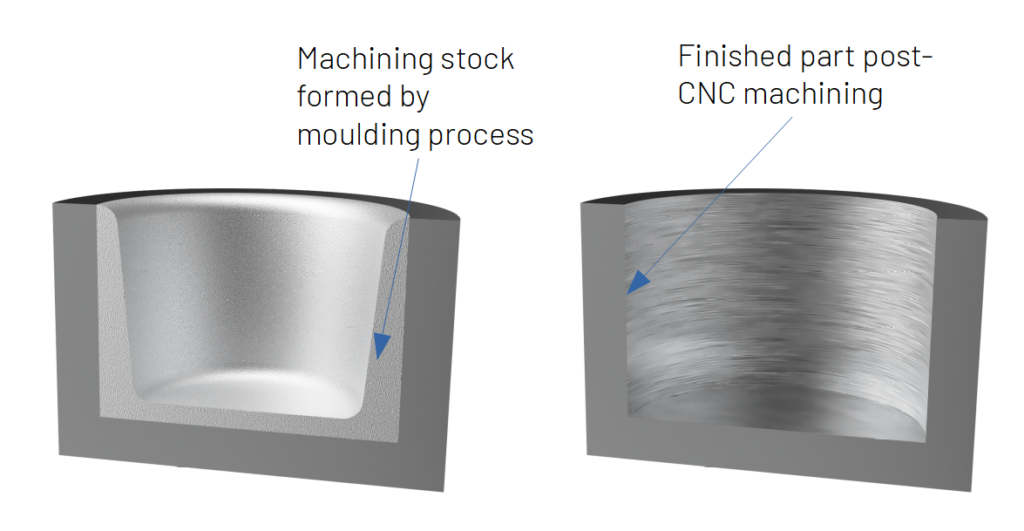

가공 수당 추가

가공 여유량 또는 "스톡"은 성형 공정의 일부로 생성된 추가 재료로, 이후 CNC 가공을 통해 제거됩니다. 성형 공정에는 높은 수준의 치수 변화가 있을 수 있으며, 성형된 부품은 설계된 형상보다 최대 몇 밀리미터까지 작을 수 있어 CNC 가공 시 큰 문제를 일으킬 수 있습니다.

성형된 면이 크게 움직이면 절삭 공구가 성형된 부품과 전혀 접촉하지 못할 수 있습니다. 그 결과 고품질의 CNC 가공된 면을 기대했던 곳에 가공되지 않거나 부분적으로 가공된 면이 생깁니다. 이러한 부분적으로 가공된 상태를 "비청소"라고 합니다.

CNC 기계가 항상 필요한 절삭을 하도록 해야 하므로 추가 재료를 설계하고 필요한 형태로 다시 가공합니다.

최소 벽 두께 이해

성형 공정은 종종 최소 및 최대 벽 두께로 제한됩니다. 벽 두께가 너무 얇으면 재료가 금형 캐비티로 완전히 흘러 들어가기 전에 냉각되고 응고되어 결함이 발생할 수 있습니다. 벽 두께가 너무 높으면 수축 결함이 발생할 수 있습니다. 몰딩 공급업체는 최소 벽 두께에 대한 자체 권장 사항을 가지고 있을 것입니다. 또한 두께가 3mm 미만인 벽은 가공하지 않는 것이 좋습니다.

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

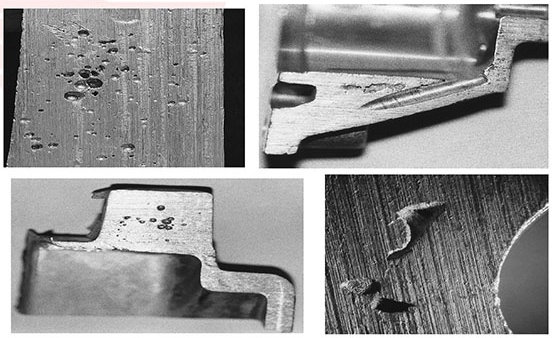

허용 가능한 결함 지정

성형된 모든 부품에는 어느 정도의 결함이 있습니다. 무결점 부품은 거의 불가능에 가깝습니다. 설계 결함이 치명적일 수 있는 부분과 허용 가능한 부분을 공급업체와 소통하는 것이 좋습니다. 예를 들어 공랭식 실린더 헤드의 주조 냉각 리브에 수축 다공성이 있는 3mm 기포는 문제가 되지 않을 수 있지만, 수냉식 엔진의 실린더와 워터 재킷 사이의 3mm 벽에 동일한 결함이 있다면 더 큰 문제가 될 수 있습니다.

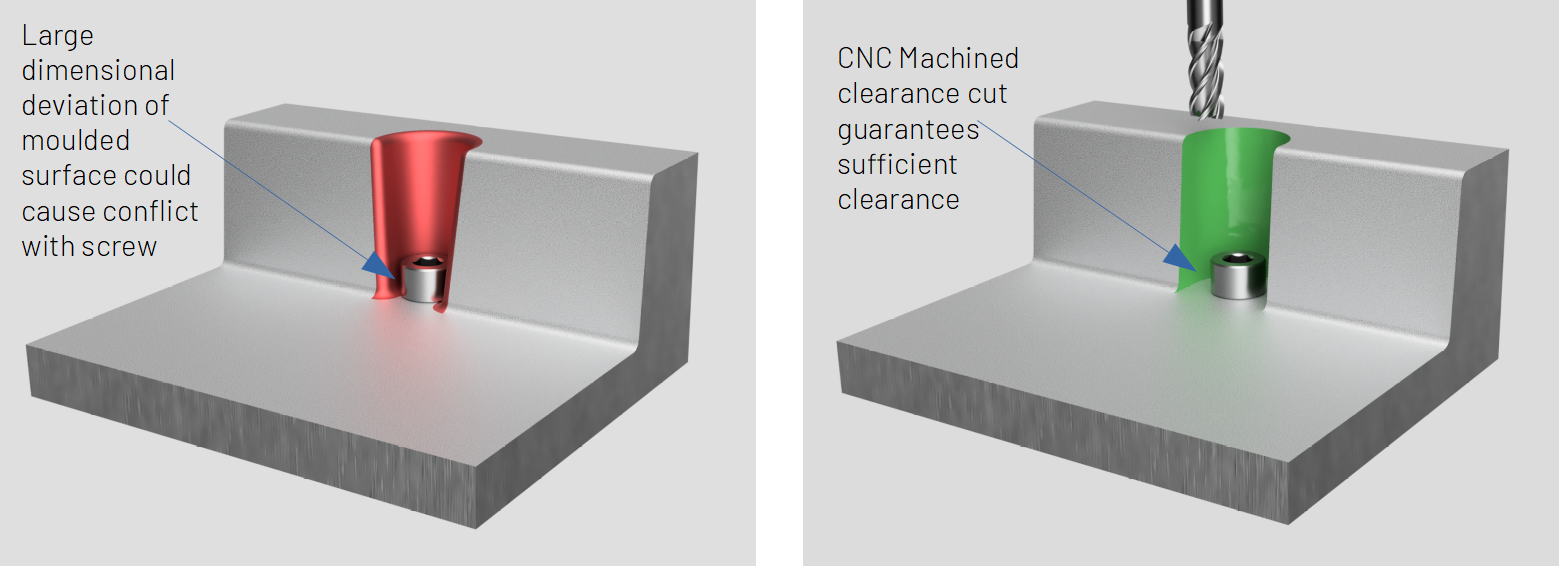

설계 간극 줄이기

성형 공정으로 생성된 피처는 치수 변동이 심합니다. 250mm 길이의 모래 주조 부품은 공칭 설계 형상에서 최대 2.2mm까지 길이가 편차가 날 수 있습니다. 설계 시 이를 고려해야 합니다. 성형된 표면이 몇 밀리미터만 움직여도 부품에 고장이 발생할 수 있는 경우, CNC 가공 피처로 클리어런스 컷을 추가하는 것이 좋습니다. 이렇게 하면 부품이 항상 필요한 대로 작동할 수 있습니다.

비균질 재료 속성

성형 공정에는 종종 고유한 특정 재료가 있으며, 이 재료는 빌릿에 비해 재료 특성이 낮을 가능성이 높습니다. 이를 염두에 두고 계산 또는 유한 요소 분석을 수행할 때 공정별 재료 사양을 사용해야 합니다. 재료 특성은 제조된 부품 전체에서 균일하지 않은 경우가 많습니다. 예를 들어 주조 부품의 경우 매우 천천히 냉각되고 응고된 금속은 항복 강도가 매우 낮을 수 있으며, 때로는 견적 재료 데이터보다 낮을 수 있습니다. 공급업체는 설계 프로세스에서 사용할 수 있는 재료 및 공정에 대한 구체적인 데이터를 제공할 수 있어야 합니다.

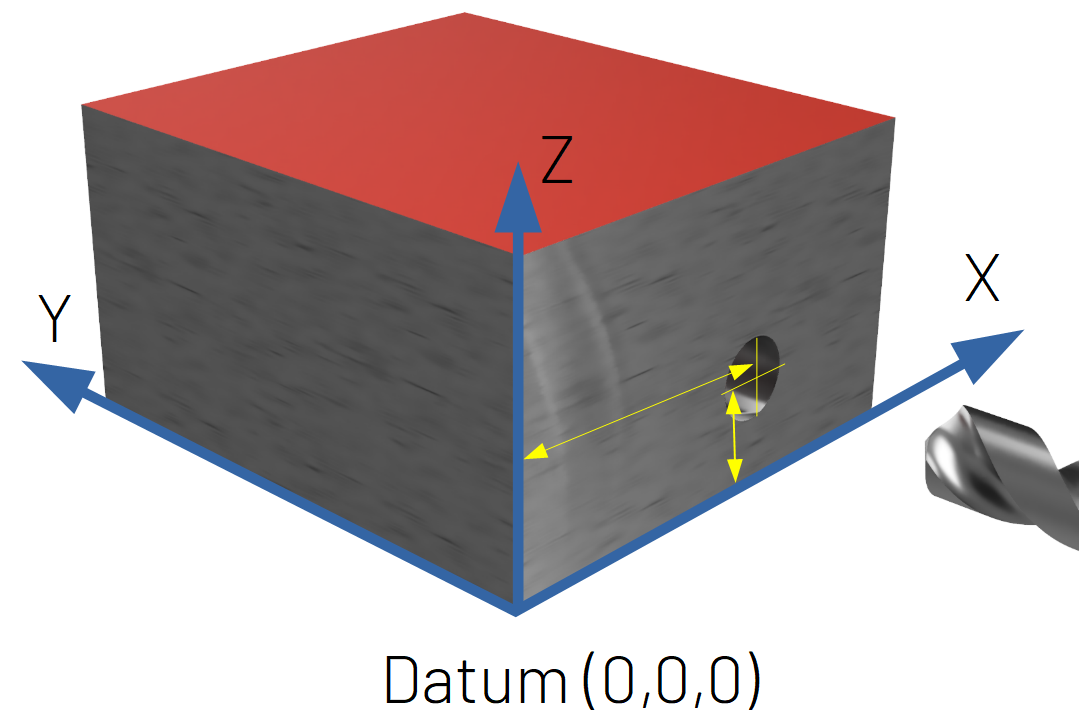

원시 부품 데이터 정의

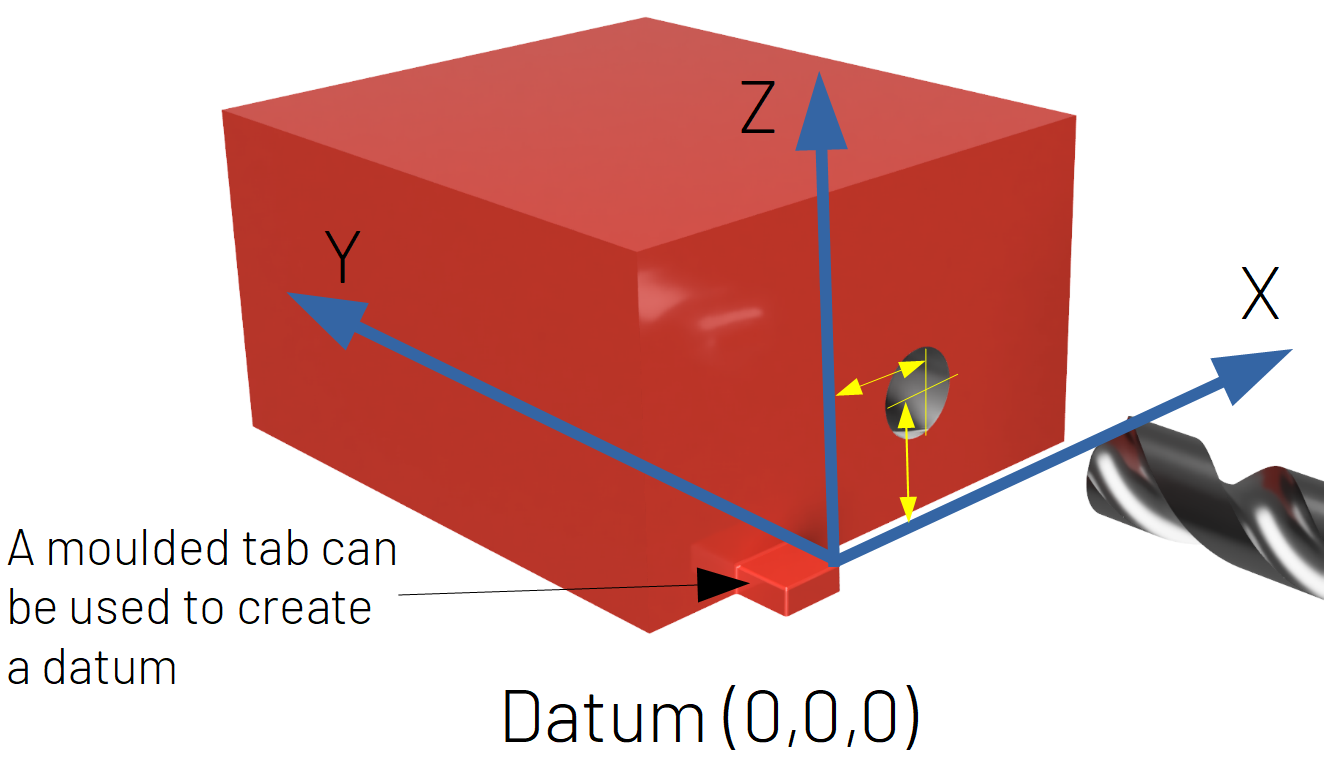

"데이텀"은 CNC 가공에서 0 위치를 생성하는 데 사용됩니다. 다른 모든 가공된 피처는 이 데이텀을 기준으로 생성되므로 아래 구멍의 경우 데이텀으로부터의 X 및 Z 거리와 Z 데이텀을 기준으로 한 깊이를 기준으로 부품의 전면에서 어느 위치에 있어야 하는지 알 수 있습니다. 일반적으로 CNC 기계는 3개의 평평한 면을 가공하여 이 데이텀을 생성합니다. 이 경우 원시 성형된 지오메트리의 모양이 고려되지 않는 경우가 많습니다.

CNC 가공 시 원시 성형 부품의 모양을 이해하는 것이 중요합니다. 공정의 변화로 인해 설계된 형상과 약간 다를 수 있습니다. 다양한 계측 기술을 사용하여 각 미가공 부품의 형상을 측정할 수 있지만, 이는 비용과 시간이 많이 소요될 수 있습니다. 더 나은 솔루션은 성형 공정의 일부로 생성되고 이후 가공되지 않는 데이터텀을 설계하는 것입니다. 그러면 CNC 기계가 이러한 데이텀을 선택하여 측정할 필요 없이 매우 빠르게 가공을 시작할 수 있습니다.

모서리 반경 고려

성형 및 몰딩 공정에는 거의 항상 최소 반경이 필요합니다. 성형 부품의 날카로운 모서리는 두 가지 이유로 바람직하지 않습니다. 첫째, 많은 성형 공정에서 부품을 성형하기 위해 열을 사용하는데, 날카로운 모서리는 이 열이 고강도로 집중되어 잠재적인 결함이 발생할 수 있습니다. 둘째, 금형이 필요한 형상의 부정적인 인상인 경우(예: 다이 캐스팅) 부품의 내부 반경은 다이의 외부 반경에 의해 형성됩니다. 금형의 날카로운 모서리는 사용하면서 마모될 수 있으며, 제어되지 않은 자연스러운 반경이 저절로 형성될 수 있습니다. 공급업체와 필요한 최소 모서리 반경에 대해 논의하는 것이 좋습니다. 모서리 반경이 디자인에 허용되지 않는 경우, CNC 가공으로 피처를 설계하는 것이 더 적합할 수 있습니다.

드래프트 각도로 디자인

구배 각도는 금형이나 금형에서 부품을 제거하기 위해 설계에 필요한 경우가 많습니다. 가까운 그물형 공급업체에서 제조에 필요한 최소 구배 각도에 대해 조언해 드릴 수 있습니다. 설계에 구배 벽을 수용할 수 없는 경우 가공 프로세스를 통해 피처를 완성할 수 있습니다.

그물 모양에 가까운 부품을 가공하는 것은 제품 비용을 절감할 수 있는 좋은 방법입니다. 모범 사례를 사용하여 설계하여 CloudNC 가공 부품의 품질을 최고 수준으로 유지하고, 확실하지 않은 경우 제조용 설계 전문가 팀에 문의하여 프로젝트에 대해 논의하세요!