.png)

在CloudNC,我们的主要目标是尽可能简化精密零件的数控制造流程。这包括机床工具的标准化,使用开创性的AI 技术生成机床路径,以及两者之间的一切。

加工方法是可以优化制造工艺的一个关键领域:即零件的固定方向、操作次数和材料去除顺序。

使用五轴数控机床设计一种方法,在一次制造操作中分解出一个部件,是在最短的交货时间内将部件交付给客户的最具成本效益的方法之一。使用这种方法,机械师可以减少装夹时间和废品率,同时提高零件精度......至少在大多数情况下是这样。与任何加工主题一样,也有例外情况!

那么,我为什么要考虑将工件分解成单个操作呢?

- 缩短CAM 无需工装夹具,减少CAD设计和数控加工周期 。某些零件包含复杂自由曲面几何结构,难以进行二次加工定位:这进一步凸显了无需工装夹具的优势。

- 减少机床设置时间 - 在五轴机床上将坯料固定在夹钳中,进行 3+2 操作时,所有材料都会被去除,直到 ,整个零件仅由卡口固定,因此无需在机床上更换工件夹持设置来进行下一步操作。

- 降低零件报废的风险- 无需继续进行加工操作,自动降低了机床设置错误的风险,即基准和刀具设置错误,从而降低了零件报废的风险。

- 减少质量检验时间--当零件在一次操作中完成时,只需对零件进行一次最终检查,无需进行多个阶段的检查。

- 提高零件精度- 在一次操作中加工一个零件时,所有几何特征都是相对加工的(即--不在不同装夹之间完成)。只要机床运动学经过校准,就能提高关键零件特征之间的位置精度。需要注意的是,材料在加工过程中可能会发生变形。

听起来不错,那么我应该在什么时候使用这种分离制造工艺呢?

首先,这种工艺完全取决于零件,关键是零件的至少一面只有一个面,没有其他特征,即 "备用 "面。

当您加工一个有一个备用面的 3+2 方向零件时,您需要能够将零件固定在这样一个方向上,以便能够加工零件上的所有剩余特征,同时在使用 3+2 分度加工时避免使用夹钳。有些零件是完全不可能一次加工完成的。

对我来说,单一操作分解法非常适合原型/小批量生产,因为这样做的目的是让零件在机器上运行,然后在最短的周转时间内交付给客户。

为此,我利用五轴加工中心上的标准机床基准和标准虎钳设置,该设置在我的CAM 中也默认建模。随后我:

- 导入零件模型

- 创建选项卡几何图形(这项工作可能需要一个小时的时间)

- 为单一操作编程(尽可能使用标准工具)

- 在五轴机床上运行程序,从而一次性完成零件加工

这里的效率来自于单一的工艺步骤,即

- 设计

- 计划

- 机器

- 质量保证检查。

举例来说,如果我要用两道工序和一个夹具来制造同一个零件,那么我至少要重复这些工艺步骤三次,这实际上将制造零件的准备时间延长了三倍。

那么,什么情况下应该避免一次操作就将零件拆卸下来?

这里的答案显而易见,那就是零件的四面都有特征,因此不可能在一次加工操作中完成。除此以外,还有其他一些问题需要考虑...

在操作中掰开零件时,最大的障碍之一就是材料变形,因为一旦零件被掰开,"你就会得到你所得到的!"

这意味着如果材料可能变形,平面度/位置公差较小的零件可能会受到影响。我的经验法则是,如果这些公差小于 0.1 毫米,则可能不适合使用断裂工艺。回过头来看,如果零件较大(例如,需要在两个夹钳之间固定),变形的影响将被放大,这可能需要更宽松的限制。

如果担心材料变形,但又想一次加工完成零件,可以采取一些预防措施,例如先将坯料的表皮刮掉,并在加工前添加一个机器停止装置 (M00),以松开并重新压紧。

不过,您需要明白,这些只是预防措施,并不能保证零件在断裂时不会变形。如果确实担心材料变形,建议坚持使用多工序加工方法,在精加工前对零件进行应力消除。

单一操作分离法是否适合大批量生产?

简短的回答--不!主要原因有两个:

1)设计任何一次性加工零件的方法,都会使零件的一个面需要手工抛光,或一个边缘需要手工去毛刺(有时两者都需要)。

在大批量生产时,应避免手工去毛刺或手工抛光,以保持加工效率和零件质量。零件应 100% 由机器加工和去毛刺。从技术上讲,您可以在机床上完成加工,然后在第二道工序中对剩余表面进行去毛刺处理,但对我来说,要么在一道工序中将零件加工出来,要么就不要......也就是说,如果您需要设置第二道工序,只需坚持使用更传统的多工序加工工艺。

2)在一次操作中取出零件会对循环时间效率产生负面影响。如果将工件直立在某一位置/方位,让您在一次操作中获得所有特征,通常意味着工件在某些时候会变得不稳定。要解决这个问题,就需要有条不紊地分阶段对零件进行粗加工和精加工,直到最后一刻才让特征保持稳定。

这种 "温和 "的材料去除过程通常会导致生产周期的延长。对于大批量生产的工件,在不同工序之间加工工件会更有效率,工件可以在多个安全设置中保持稳定,从而获得更高的材料去除率,并因此减少工件的综合(工序之间)加工周期时间。

在一次操作中分解零件时,可以使用两种不同的方法:

传统标签法:

视频A - 三角标签队形

传统标签是在一次操作中将工件固定在机器上的最常见方法。每个标签都与零件的一个或多个表面相连接。

在某些情况下,这种标签设计可以整合到零件外部的框架中:这是指正在加工的零件可能会弯曲,需要标签从不同方向支撑零件,直到零件加工完成并准备好取出。

在上面的例子(视频 A)中,零件相当坚硬,这意味着只在底面贴标签就足够了。您会发现标签呈三角形排列,即两个靠近前面,中间一个靠近零件背面。这样做有两个原因:

- 如果所有标签都在同一直线上,零件就很容易振动,因为只有中心轴(本例中为 X 轴)得到了足够的支撑。

- 如下图所示(视频 B),三角形在工件正面和背面的标签之间形成小凹槽,标签之间相互偏移。在加工工件背面时,机床床身可旋转 90 度(在本例中绕 A 轴旋转),以便用端铣刀在标签之间加工凹槽,刀具底部穿过表面中心线。然后,工件旋转 180 度(本例中绕 C 轴),在另一侧重复该过程。这样就可以对背面的大部分区域进行机加工,仅排除个别标签几何形状的区域。

视频:B- 在标签之间完成口袋整理,以完成背面整理

注: 在设计口袋/标签几何形状时,请考虑用于加工背面的立铣刀直径,因为口袋宽度将决定可使用的最大立铣刀直径。

在设计这些标签时,我的首选方法是将它们做成厚模型(本例中为 5 毫米)。这样可以使零件保持坚硬,在粗加工多余材料时可以获得较好的材料去除率。当零件加工完成并准备折断时,我只需拿出一把小型立铣刀,将每个标签的厚度逐渐减小到约 0.5 毫米,如下图 C 所示(最终标签厚度可能因零件尺寸、标签数量等因素而异......)。

视频C - 使用小直径立铣刀减小标签厚度以实现断纸

有关使用传统标签的更多信息,请观看此视频: 杰伊的技巧--如何一次性取出任何形状的零件

直边标签法

视频:D - 直边标签模型(蓝色)

我比较喜欢用直边切割片一次性切割零件,不过这种方法的通用性较差,因为它受零件几何形状的限制较多。

在这种设计中,卡口均匀地分布在零件的一条直边上。零件的这条边缘必须没有倒角或半径,否则这种方法将不起作用。

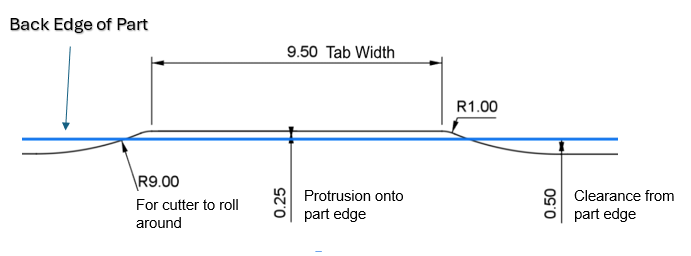

在设计凸台(见图 1)时,主要目标是使凸台间距正确,以便在最后加工阶段支撑零件。卡口可以小一些(指卡口宽度),数量多一些,也可以大一些,数量少一些。如图 C 所示,凸台宽度为 12 毫米,总数为 9 个。每个凸块必须突出零件表面 0.25 毫米,中间留有 0.5 毫米的间隙。

图片1- 垫片设计示例

关键尺寸(铝):

- 边缘突出 0.25mm

- 0.50 毫米 边缘间隙

采用直边制片法时,去除材料的顺序绝对至关重要。很明显,如果一次性去除所有材料,那么在零件完工之前就会失去所有刚性,结果很可能只是一个废品。

因此,如下文视频 E 所示,编程人员必须分阶段去除这些材料,即首先将零件下方的间隙清空,然后按照该轮廓进行粗加工,并完成所有外部特征。

视频:E - 第 1 阶段 - 部分仍然坚硬,外部装修完成

完成这一步后,您就可以移除部件下方的大部分多余材料,留下约 5 毫米以重新调整刚度,然后完成背面的较大部分,如下图 F 所示。

视频:F- 第 2 阶段 - 将废料减至 5 毫米厚,对背面的大部分进行精加工

最后,使用精加工立铣刀将壁面精加工至凸台底部后约 0.2 毫米处,使用较小的 Z 增量(0.5 毫米至 1.0 毫米之间,取决于铣刀直径),直到零件仅由与零件后缘相邻的 0.25 毫米凸台固定,如下图视频 G 所示。

视频:G- 第 3 阶段 - 使用减小的 Z 增量完成端铣,突破工件底边

注意: 将 Z 增量平均分配,使端铣只经过工件底边一次精加工(在制片之间形成间隙,以备断开),如果端铣再经过一次,由于刚性丧失,背面会出现颤动。

如需了解更多有关使用直边凸台的信息,请观看此视频:杰伊的技巧--如何避免在一次加工中完成零件的手工精加工

那么,在使用单一操作分离方法时,哪种方法更好呢?

当您权衡传统标签和直边标签的利弊时,很可能会得出传统标签设计最好的结论。但事实并非总是如此!传统标签适用于更广泛的零件,但在大多数情况下,它们需要手工抛光。

就我个人而言,我不喜欢手工抛光 CNC 零件,因为我更喜欢零件的所有表面都经过机器加工。如果您所从事的行业不存在手工抛光的问题,那么很好:传统标签绝对值得研究,因为它们非常通用。

考虑到手工抛光的注意事项,在使用传统标签时,如果可以使用直边标签法,我通常只在一次操作中将零件打碎,这样就可以获得完全机加工的零件,唯一的例外是需要手工去毛刺的直边。除非是大批量生产,否则我不认为手工去毛刺是个问题。

如果工件的几何形状不允许使用直边切片法,我通常会退回到多工序加工流程,以 100% 完成工件,包括机床去毛刺。

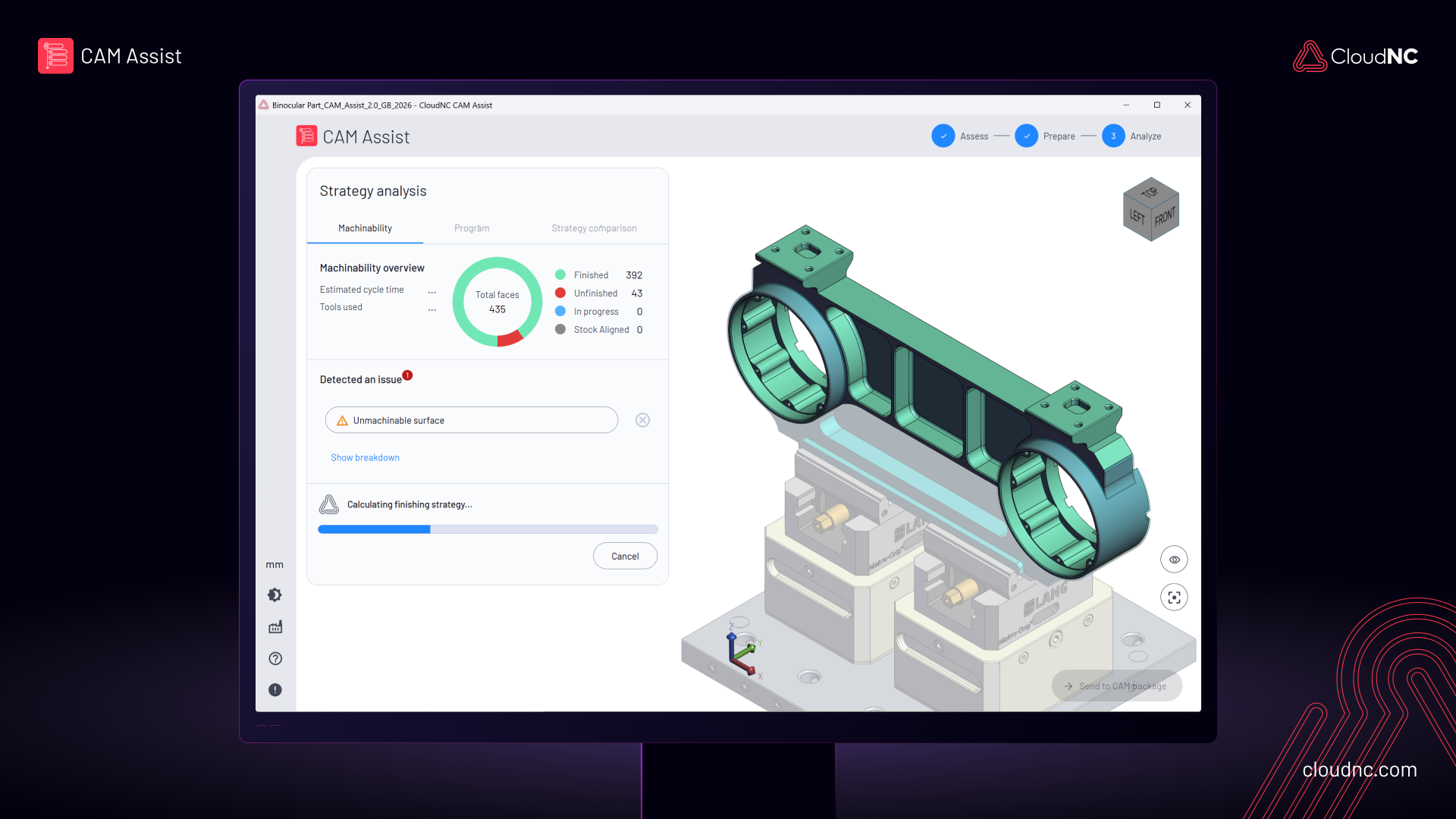

当然,编程这些零件又是另一回事了——为加速这一过程,何不试试 CAM AI ?

有关这两种分隔方法的更多信息,请观看以下视频:直角标签与传统标签 (youtube.com)