Nach fast einem Jahrzehnt CloudNC treibt das Unternehmen nun die Entwicklung neuer CAM voran, die seit langem in Arbeit sind und einen Paradigmenwechsel in der Fertigungsproduktivität darstellen.

Aber woher kam die Idee für CloudNC überhaupt und warum haben wir dieses Unternehmen gegründet, um eine sehr, sehr schwierige Aufgabe zu erfüllen - wie kann man alles mit einem einzigen Klick herstellen?

So hat alles angefangen, in meinen eigenen Worten:

Kleine Schritte: Design lernen und Metall finden

Als Teenager war ich ständig in Werkstätten und habe ständig Dinge entworfen. Mit 13 Jahren habe ich in der Schule zum ersten Mal eine manuelle Drehbank und eine Fräsmaschine in die Hand genommen, und Konstruktionslehre (in den USA heißt das "Shop") war mein Lieblingsfach. Mit 20 war ich ein zertifizierter SolidWorks-Experte und lernte, wie man 3D-Design macht - aber es war sehr schwierig, die Dinge, die ich entworfen hatte, zu fertigen, vor allem als ich an die Universität kam (in Warwick) und die Komplexität der Designs und Materialien zunahm.

Im Laufe der Zeit gelang es mir also, mir vollen Zugang zur 3D-Druckabteilung zu verschaffen, was bedeutete, dass ich Zugang zu all diesen erstaunlichen 3D-Druckern hatte, zu denen ich einfach hingehen und sie benutzen konnte, ohne jemanden um Erlaubnis zu fragen. FDM, Selektives Lasersintern, Digital Light Process, Stereolithografie und mehr. Das bedeutete, dass ich alles entwerfen konnte, was mir für technische Projekte einfiel, und in wenigen Augenblicken direkt in die Fertigung gehen konnte. Man kann mit Fug und Recht behaupten, dass ich fünf oder sechs Jahre lang in das 3D-Druckverfahren verliebt war.

Ich habe mich sehr, sehr daran gewöhnt, dass ich einfach an eine Maschine gehen und alles machen kann. Ich habe nie eine Bedienungsanleitung für eine dieser Maschinen gelesen - sie waren intuitiv. Manchmal gingen sie kaputt, und wir reparierten sie. Aber das Wichtigste war, dass ich etwas entwerfen und selbst herstellen konnte, ohne die Erlaubnis von außen oder die Möglichkeit der Interaktion.

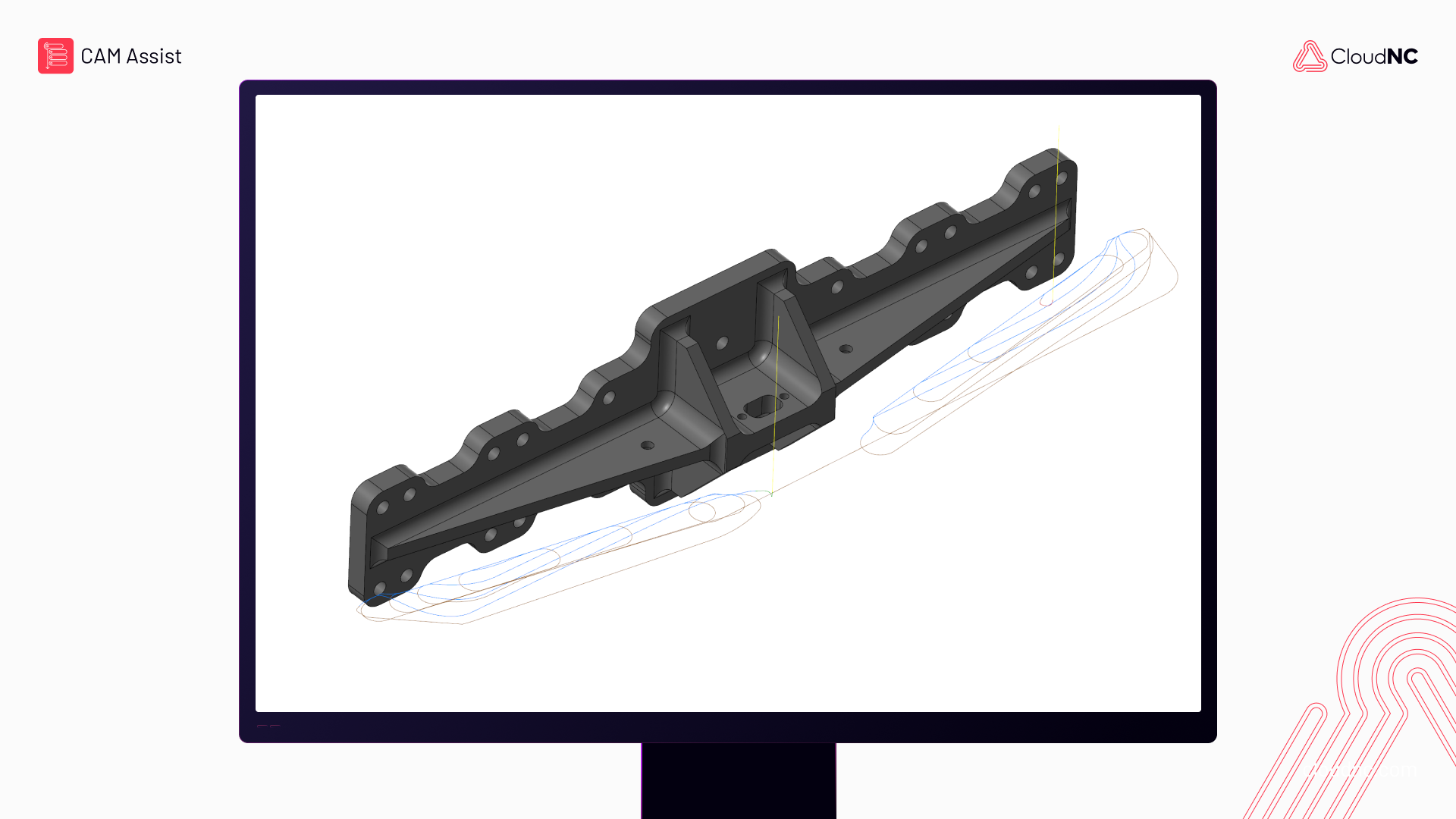

Schließlich musste ich jedoch mit der Herstellung von Metallkomponenten beginnen, und dabei stieß ich auf Probleme. Es gab insbesondere ein Universitätsmodul namens „Einführung in CAD CAM“. Es sollte einen in die CNC-Bearbeitung einführen und umfasste das Entwerfen und Herstellen eines Puzzles aus Metall. Hier ist, was ich entworfen habe:

Es ist immer noch eines der Produkte, auf deren Design ich am meisten stolz bin. Im Rahmen des Wettbewerbs mussten wir die Komponenten jedoch mit einer CNC-Maschine herstellen. Dabei kam ich zum ersten Mal mit einem beliebten CAM in Berührung, dessen Name hier ungenannt bleiben soll – und ich fand es absolut miserabel.

Es tat nichts von dem, was ich erwartet hatte: Es schlug keine Werkzeuge vor, es schlug keine Vorschübe und Geschwindigkeiten vor, es war unintuitiv aufgebaut. Es war unmöglich, es ohne umfangreiche Schulung zu bedienen.

Und das warf in meinem Kopf einige Fragen auf:

- Warum ist das so schwer?

- Warum sitzen diese Maschinen hier und tun buchstäblich den ganzen Tag nichts?

- Warum kann niemand von uns diese Maschinen benutzen?

- Warum brauche ich 12 Wochen, um etwas in die Werkstatt zu bringen, wenn alle Maschinen die ganze Zeit stillstehen?

- Und warum muss ich den Fertigungsingenieuren in der Werkstatt eine 2D-Zeichnung auf Papier vorlegen?

Das Ganze erschien mir verrückt und stand in völligem Gegensatz zum 3D-Druckverfahren, bei dem man einfach an eine Maschine gehen, einen Knopf drücken und ein Teil bekommen konnte. Warum kann der Bearbeitungsprozess nicht mehr wie dieser Prozess sein? Und so entstand die Idee.

Erstens: Unternehmer

Nachdem ich die Universität verlassen hatte, bewarb ich mich beim Entrepreneur-First-Programm (EF) mit einer Idee für eine neue, kostengünstige 3D-Drucktechnik für Metall, aber im Laufe des Sommers kam ich immer wieder auf die Idee zurück, CNC-Maschinen zu verbessern. Die Lösung schien so viel wirkungsvoller: Könnten wir bessere Maschinen mit Sensoren bauen, die in Echtzeit Rückmeldung an die Steuerungssoftware geben und den Schnitt anpassen, um die Produktivität zu steigern? Nun, wenn man das täte, gäbe es sowieso keine brauchbare Software, die etwas mit diesen Informationen anfangen könnte, also ist es eine schlechte Idee.

Also – warum entwickeln Sie nicht CAM bessere CAM , die die Verwendung von CNC-Maschinen erheblich vereinfacht und so viele Schritte wie möglich bei der Herstellung eines Bauteils automatisch ausführt?

Bei Entrepreneur First (einem britischen Inkubator, der Gründer zusammenbringt) stellte ich meine Idee auf der Bühne vor, und Chris Emery - der ebenfalls bei Entrepreneur First war und mit dem ich schon einige Male gesprochen hatte - kam auf mich zu und sagte, sie klinge großartig, und wir sollten zusammenarbeiten.

Wir gingen frühstücken, und ich mochte ihn sofort: Er war nicht nur äußerst intelligent und fähig, sondern hatte auch ein sehr gutes Gespür für das Problem. Er hatte auch an einem 3D-Druck-Start-up gearbeitet, aber wie ich war er von seiner Idee desillusioniert.

Also taten wir uns zusammen. Ich begann, ihm alles beizubringen, was ich über die Bearbeitung wusste, vor allem die Theorie, die ich gut beherrschte. Ich baute mein Wissen weiter aus, und er versuchte, einen auf maschinellem Lernen basierenden Ansatz zu entwickeln, der Elemente der Werkzeugwege automatisierte.

Bald darauf sprachen wir mit einigen Herstellern, die uns sagten, dass dies ein echtes Problem sei, also wussten wir, dass wir etwas hatten - und wir fingen an, über Geldbeschaffung nachzudenken. Wir sammelten Startkapital von Familie und Freunden, was uns ermöglichte, unsere ersten Mitarbeiter einzustellen, während wir unser Deck und unsere Präsentation aufbauten. Am Ende unserer EF-Phase stellte ich mich einem Raum voller Investoren vor, was den Startschuss für den Fundraising-Prozess gab, aus dem wir unsere erste Seed-Runde von Episode 1 Ventures erhielten.

Zu diesem Zeitpunkt dachten wir, dass wir das Problem so gut lösen könnten, dass wir in etwa zwei Jahren ein erstes automatisiertes CAM auf den Markt bringen könnten. Wir wussten, dass es schwierig werden würde, aber je tiefer wir uns mit dem Problem befassten, desto mehr Teilprobleme fanden wir, von denen viele NP-schwierig waren und deren Lösung völlig neue Informatikkenntnisse erforderte. Einige unserer Investoren dachten, wir würden uns zurückhalten – dass wir das Problem in Wirklichkeit in sechs Monaten lösen würden und danach CAM verkaufen würden und alles großartig wäre.

Um es gelinde auszudrücken: Es stellte sich heraus, dass das nicht der Fall war.

Bausteine

Wir stellten fest, dass das Problem, das wir zu lösen versuchten, nicht einfach war - ganz und gar nicht. Mein Mitbegründer Chris ist hier ins Detail gegangen, warum das so ist, aber kurz gesagt: Die Beschleunigung der Präzisionsfertigung mit Software ist wirklich sehr kompliziert, weil es a) unendlich viele Lösungskombinationen gibt und b) die physikalische Umgebung der Bearbeitung, die die Software bewältigen muss, eine unglaubliche Herausforderung darstellt.

Das Ergebnis war, dass wir eine riesige Wissensbasis aufbauen mussten, um all die verschiedenen Teile des Problems zu lösen - was viel mehr Zeit in Anspruch nahm, als wir erwartet hatten. Und doch hatten wir immer das Gefühl, dass wir so nah dran waren: Letztendlich waren wir ein Jahr davon entfernt, dort zu sein, wo wir hinwollten... für etwa sechs Jahre.

Und zusätzlich zu diesem wahnsinnigen Schwierigkeitsgrad mussten wir auch noch ein Unternehmen aufbauen. Während Chris und das Team die Algorithmen für die Werkzeugwege entwickelten, bestand meine Aufgabe als CEO zum Teil darin, Leute einzustellen, die die benötigten Software-Ingenieure anheuern konnten, ein Büro zum Arbeiten zu finden und die tausend Aufgaben zu übernehmen, die die Skalierung eines Unternehmens erfordert. Ein Gründer zu sein bedeutet im Wesentlichen, dass man alles selbst macht, bis man jemanden findet, der eine Aufgabe besser als man selbst erledigen kann (und das Geld aufbringen kann, um ihn dafür zu bezahlen).

Wir beschlossen auch, eine Fabrik in vollem Umfang zu bauen, um unsere Branche noch besser kennenzulernen, indem wir Teile in großem Maßstab für Kunden aus verschiedenen Branchen produzieren und viele Aspekte des Betriebs einer Werkstatt übernehmen, um sie wirklich von Grund auf kennenzulernen.

Zunächst hatten wir eine kleine Werkstatt in Bermondsey, wo wir eine Haas CNC-Maschine aufstellten. (Nebenbei bemerkt: Als wir sie kauften, hörte ich zum ersten Mal von einem "Kaufauftrag". Wir haben wirklich alles zum ersten Mal ausprobiert).

Es hat ein paar Monate gedauert, bis es ankam (was ich nicht glauben konnte), und als es dann kam, habe ich es selbst zusammengebaut, weil ich zu ungeduldig war, auf den Techniker zu warten, der es zusammenbauen sollte... und dann konnten wir es nicht einschalten, weil es "aktiviert" werden musste.

Aber warum brauchten wir es? Nun, wir brauchten einen Ort, um unsere Lösungen zu testen, und wir dachten uns, dass keine Fabrik uns erlauben würde, ihre Produktionsmaschinen für Experimente zu verwenden. Außerdem brauchten wir einen Ort, den unsere Entwickler vom Büro aus erreichen konnten - also hielten wir ihn so nah wie möglich an der Old Street (wo wir damals ansässig waren).

Allerdings wurde uns separat bewusst, dass wir unsere CAM wahrscheinlich nicht rechtzeitig für die nächste Finanzierungsrunde entwickeln konnten und dass wir den Fortschritt und den Wert unserer Technologie auf andere Weise demonstrieren mussten. Durch den Bau einer eigenen Fabrik würden wir nicht nur über einen eigenen Testbereich verfügen, sondern könnten auch die Auswirkungen unserer Software auf die Margen der Branche messen und die Software viel schneller entwickeln. Schließlich fanden wir eine Anlage in Chelmsford, eine kurze Zugfahrt östlich von London, und dort begannen wir dann wirklich mit der maschinellen Bearbeitung.

-

Das ist die ursprüngliche Geschichte, wie CloudNC entstanden ist. Wie ging es weiter? Nun, es gab einige Jahre der Trägheit, in denen wir unsere Software entwickelten, Gelder aufbrachten und die Fabrik in eine Weltklasse-Einrichtung mit über 15 hochspezialisierten Maschinen verwandelten , die in der Lage sind, Komponenten für führende Luft- und Raumfahrt-, Energie- und Automobilunternehmen zu bearbeiten... aber diese Geschichten erzähle ich im nächsten Teil!

Ich freue mich auch darauf, in ein paar Jahren einen weiteren Teil dieser Geschichte zu schreiben, wenn unsere Software von Millionen von Menschen rund um den Globus genutzt wird und wir die Einhorn-Decke durchbrochen haben, um etwas noch Größeres zu werden. Wenn Sie Teil dieser Reise sein möchten - sei es von der Investitionsseite oder wenn Sie bei CloudNC arbeiten möchten - zögern Sie nicht, uns zu kontaktieren!