.png)

En CloudNC, nuestra principal ambición es agilizar el proceso de fabricación CNC de piezas de precisión siempre que sea posible. Esto puede abarcar desde la estandarización de nuestras máquinas herramienta hasta el uso de nuestra innovadora tecnología AI para generar nuestra trayectoria de máquina herramienta, y todo lo demás.

Un área crítica en la que se puede optimizar el proceso de fabricación es la metodología de mecanizado: es decir, la orientación de cómo se sujeta la pieza, cuántas operaciones y el orden en el que se retira el material.

Diseñar un método para romper un componente en una sola operación de fabricación -utilizando una máquina CNC de 5 ejes- puede ser una de las formas más rentables de entregar una pieza a un cliente en un plazo de entrega mínimo. Con este método, los operarios pueden esperar reducir el tiempo de preparación y las piezas desechadas, a la vez que mejoran la precisión de la pieza... bueno, al menos en la mayoría de los casos. Como en cualquier tema de mecanizado, hay excepciones.

Entonces, ¿por qué debería considerar la posibilidad de romper mi pieza en una sola operación?

- Reduce el tiempoCAM : elimina la necesidad de accesorios, lo que reduce el tiempo de entrega del diseño CAD y la fabricación CNC. Algunas piezas incluyen geometrías complejas de forma libre que pueden dificultar la sujeción para la segunda operación: esta es otra ventaja que hace que la necesidad de accesorios sea innecesaria.

- Reduce el tiempo de preparación de la máquina - El tocho se sujeta en una mordaza en una máquina de 5 ejes, para operaciones de 3+2, todo el material se retira hasta la pieza completa se sujeta sólo por pestañas, por lo tanto, no hay necesidad de cambiar la configuración de sujeción en la máquina para una operación posterior.

- Reduce el riesgo de des guace de la pieza: al eliminar la necesidad de proceder a las operaciones de mecanizado, se reduce automáticamente el riesgo de error de reglaje de la máquina, es decir, de reglaje del punto de referencia y de la herramienta, con lo que se reduce el riesgo de desguace de la pieza.

- Reduce el tiempo invertido en Calidad - Cuando la pieza se completa en una sola operación, sólo se requiere una comprobación final de la pieza, eliminando la necesidad de varias comprobaciones por etapas.

- Mejora la precisión de la pieza - Cuando se mecaniza una pieza en una sola operación, todas las características geométricas se mecanizan en relación con las demás (es decir, no se completan entre diferentes configuraciones). Siempre que la cinemática de la máquina esté calibrada, esto puede mejorar la precisión posicional entre las características críticas de la pieza. La única salvedad es la posibilidad de que el material se deforme durante el proceso de mecanizado.

Suena bien, así que ¿cuándo debería utilizar este proceso de fabricación por arranque de viruta?

En primer lugar, este proceso depende totalmente de la pieza, y es fundamental que al menos una cara de la pieza tenga sólo una cara sin otras características, es decir, una cara "de repuesto".

Cuando se tiene una pieza orientada 3+2 con una cara de repuesto, es necesario poder sujetar la pieza con una orientación tal que se pueda acceder a todas las características restantes de la pieza, evitando al mismo tiempo el tornillo de banco al mecanizar utilizando la indexación 3+2. No se equivoque: algunas piezas son totalmente imposibles de mecanizar en una sola operación.

En mi opinión, el método de despiece en una sola operación es ideal para la producción de prototipos y pequeñas cantidades, ya que el objetivo es que la pieza funcione en la máquina y se envíe al cliente en un plazo de entrega mínimo.

Para ello, utilizo mi referencia estándar de la máquina y la configuración estándar del tornillo de banco en la máquina de 5 ejes, configuración que también está modelada por defecto en mi CAM . A continuación:

- Importar el modelo de la pieza

- Crear la geometría de la pestaña (una tarea que puede llevar hasta una hora).

- Programar la operación única (utilizando herramientas estándar siempre que sea posible).

- Ejecutar el programa en la máquina de 5 ejes, completando así la pieza en una sola operación.

En este caso, la eficiencia procede de las fases individuales del proceso, es decir:

- Diseño

- Programa

- Máquina

- Control de calidad.

Si, por ejemplo, tuviera que fabricar la misma pieza con dos operaciones y una fijación, repetiría estos pasos del proceso al menos tres veces, lo que triplicaría el plazo de fabricación de la pieza.

Entonces, ¿cuándo debo evitar romper mi pieza en una sola operación?

La respuesta obvia es cuando se trata de una pieza con características en todos los lados y, por tanto, imposible de completar en una sola operación de mecanizado. Aparte de esto, hay que tener en cuenta otras cosas...

Uno de los mayores obstáculos a los que se enfrentará cuando rompa una pieza en funcionamiento es la distorsión del material, ya que una vez que la pieza se rompe, "¡obtienes lo que obtienes!".

Esto significa que las piezas con tolerancias estrechas de planitud/posición pueden verse afectadas si es probable que el material se deforme. Mi regla general es que si estos límites son inferiores a 0,1 mm, el proceso de arranque de viruta puede no ser el mejor método. Retrospectivamente, si la pieza es más grande (por ejemplo, tiene que sujetarse a través de dos mordazas), el efecto de la distorsión se amplificará, lo que puede requerir límites aún más generosos.

Si le preocupa la distorsión del material, pero aún así desea cortar la pieza en una sola operación, puede tomar precauciones como eliminar primero la piel del tocho y, posiblemente, añadir un tope de máquina (M00) para liberar y volver a cortar antes del acabado.

Sin embargo, hay que tener en cuenta que sólo se trata de precauciones y que no garantizan que la pieza no se deforme en el momento de la rotura. Si la distorsión del material es una preocupación real, es aconsejable seguir un método de mecanizado multioperación en el que las piezas puedan liberarse de tensiones antes del acabado.

¿Es el método de ruptura en una sola operación ideal para la producción de grandes volúmenes?

Respuesta corta: ¡No! Hay dos razones principales para ello:

1) Cualquier método que diseñe para romper una pieza en una sola operación dejará una cara de la pieza que deberá pulirse a mano o un borde que deberá desbarbarse a mano (y, en algunos casos, ambos).

En tiradas de producción de gran volumen, debe evitarse el desbarbado o pulido manual para mantener la eficacia del proceso y la calidad de la pieza. La pieza debe acabarse y desbarbarse a máquina al 100%. Técnicamente, se podría acabar en la máquina y desbarbar la cara restante en una segunda operación, pero para mí, o se acaba una pieza en una sola operación o no se acaba... es decir, si necesita preparar una segunda operación, limítese a un proceso de mecanizado multioperación más tradicional.

2) Sacar una pieza en una sola operación puede tener un efecto negativo en la eficacia del tiempo de ciclo. Cuando se mantiene la pieza en posición/orientación vertical, lo que permite acceder a todas las características en una sola operación suele significar que en algún momento la pieza se volverá inestable. Para evitarlo, es necesario desbastar y acabar metódicamente la pieza por etapas, dejando las características rígidas hasta el último minuto posible.

Este proceso de eliminación "suave" del material suele conllevar un aumento del tiempo de ciclo. Para piezas de producción de gran volumen, puede ser más eficiente mecanizar la pieza entre varias operaciones en las que la pieza puede mantenerse en múltiples configuraciones seguras, lo que permite mejores tasas de eliminación de material y, por lo tanto, un tiempo de ciclo combinado (entre operaciones) reducido para la pieza.

Existen dos variantes de métodos que pueden utilizarse cuando se rompe una pieza en una sola operación:

Método tradicional de etiquetado:

Vídeo: A - Formación de etiqueta triangular

Las etiquetas tradicionales son la forma más habitual de sujetar una pieza a una máquina completa en una sola operación. Cada etiqueta se une a una o varias superficies de la pieza.

En algunas ocasiones, este diseño de etiqueta puede incorporarse en un marco alrededor del exterior de la pieza: esto ocurre cuando es probable que la pieza que se está mecanizando se flexione, y se necesitan etiquetas para sujetar la pieza desde varias direcciones hasta que la pieza esté completa y lista para ser arrancada.

En el ejemplo anterior (vídeo A), la pieza es bastante rígida, por lo que basta con colocar las etiquetas en la cara inferior. Observará que las etiquetas están dispuestas en forma triangular, es decir, dos más cerca de la parte delantera y la central más cerca de la parte trasera de la pieza. Esto se hace a propósito por dos razones:

- La huella triangular de las etiquetas proporciona una sujeción más amplia y rígida de la pieza, es decir, si todas las etiquetas estuvieran en línea, la pieza sería propensa a la vibración, ya que sólo el eje central (Thru X en este caso) estaría suficientemente sujeto.

- Como se muestra en el ejemplo siguiente (vídeo B), la formación triangular crea pequeñas cavidades entre las etiquetas de la parte delantera y trasera de la pieza, que están desplazadas entre sí. Cuando se trata del acabado de la cara posterior de la pieza, la bancada de la máquina puede girar 90 grados (alrededor del eje A en este caso), permitiendo que una fresa de mango realice un acabado de cajera entre las etiquetas, con la parte inferior de la herramienta pasando por la línea central de la cara. A continuación, la pieza gira 180 grados (alrededor del eje C en este caso) para repetir el proceso en el lado opuesto. Esto permite mecanizar la mayor parte de la cara posterior, excluyendo únicamente la geometría de las etiquetas individuales.

Video: B - Bolsillo de acabado entre las etiquetas para terminar la cara posterior

Nota: Tenga en cuenta el diámetro de la fresa que desea utilizar para el acabado de la cara posterior cuando diseñe la geometría de la cajera/etiqueta, ya que la anchura de la cajera determinará el diámetro máximo de la fresa que se puede utilizar.

Mi método preferido a la hora de diseñar estas etiquetas es modelarlas gruesas (5 mm en este caso). Esto crea una sujeción rígida de la pieza, lo que me permite obtener una buena tasa de eliminación de material al desbastar el material sobrante. Cuando la pieza está mecanizada y lista para ser cortada, simplemente saco una pequeña fresa y reduzco gradualmente una sección del grosor de cada etiqueta hasta aproximadamente 0,5 mm, como se muestra a continuación en el vídeo C. (El grosor final de la etiqueta puede variar dependiendo del tamaño de la pieza, de cuántas etiquetas haya, etc.).

Vídeo: C - Utilización de una fresa de pequeño diámetro para reducir el grosor de la placa de rotura

Para obtener más información sobre el uso de etiquetas tradicionales echa un vistazo a este video: Jay's Tips - How To Snap Out Any Shape Part in One Operation

Método de pestaña de borde recto:

Vídeo: D - Modelo de pestaña de borde recto (Azul)

Las pestañas de borde recto son mi forma preferida de romper una pieza en una sola operación, aunque son menos universales, ya que están más restringidas por la geometría de la pieza.

Con este diseño, las pestañas están espaciadas uniformemente a lo largo de un borde recto de la pieza. Es fundamental que la pieza no tenga chaflanes ni radios a lo largo de este borde, o este método no funcionará.

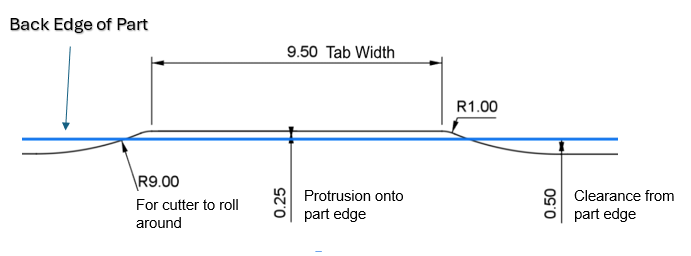

Al diseñar las pestañas (véase la imagen 1), el objetivo principal es espaciarlas correctamente para que soporten la pieza en sus fases finales de mecanizado. Las lengüetas pueden ser más pequeñas (en referencia al ancho de la lengüeta) con una cantidad mayor, o más grandes con una cantidad menor. Las lengüetas mostradas en la Imagen C tienen 12mm de ancho con una cantidad total de nueve. Cada lengüeta debe sobresalir 0,25 mm en la cara de la pieza, con una separación de 0,5 mm entre ellas.

Imagen: 1 - Ejemplo de diseño de pestaña

Dimensiones críticas (aluminio):

- 0,25 mm Saliente en el borde

- 0,50 mm Distancia al borde

Con el método de la pestaña de borde recto, el orden en el que se retira el material es absolutamente crítico. Es obvio que si se retirara todo el material de una sola vez, se perdería toda la rigidez antes de terminar la pieza, con lo que lo más probable es que no se obtuviera más que una pieza de desecho.

Por este motivo, como se muestra a continuación en el vídeo E, el programador debe eliminar ese material por etapas, es decir, se empezaría eliminando el hueco que hay debajo de la pieza y, a continuación, se desbastaría hasta ese perfil y se terminarían todas las características externas.

Vídeo: E - Etapa 1 - Parte aún rígida, acabado exterior completo

Una vez que haya conseguido esto, elimine la mayor parte del material sobrante que queda debajo de la pieza, dejando aproximadamente 5 mm para volver a dar rigidez, y luego termine la parte más grande de la cara posterior, como se muestra a continuación en el vídeo F.

Vídeo: F - Etapa 2 - Reducción de los residuos a 5 mm de espesor, acabado de gran parte de la cara posterior

Por último, se utilizaría la fresa de acabado para acabar la pared hasta aproximadamente 0,2 mm más allá de la parte inferior de las pestañas, utilizando un incremento Z reducido (entre 0,5 mm y 1,0 mm dependiendo del diámetro de la fresa) hasta que la pieza quede sujeta únicamente por las pestañas de 0,25 mm adyacentes al borde posterior de la pieza, como se muestra a continuación en el vídeo G.

Vídeo: G - Etapa 3 - Fresa de acabado utilizando incrementos Z reducidos para romper más allá del borde inferior de la pieza

Nota: Divida los incrementos de Z uniformemente para que el endmill sólo realice una pasada de acabado por el borde inferior de la pieza (creando un hueco entre las pestañas listo para la rotura), si el endmill realiza otra pasada se producirán vibraciones en la cara posterior al perder rigidez.

Para más información sobre el uso de pestañas de borde recto, vea este vídeo:Consejos de Jay - Cómo evitar el acabado manual cuando se rompe una pieza en una sola operación

Entonces, ¿cuál es el mejor método cuando se utiliza el método de ruptura de una sola operación?

Bueno, cuando se sopesan los pros y los contras de las etiquetas tradicionales y de las pestañas de borde recto, puede resultar tentador concluir que el diseño de etiqueta tradicional es el mejor. Pero no siempre es así. Las etiquetas tradicionales son, con diferencia, más aplicables a una gama más amplia de piezas, pero, en la mayoría de los casos, requerirán un pulido manual.

Personalmente, no me gusta pulir a mano las piezas CNC, ya que prefiero que mis piezas tengan todas las caras acabadas a máquina. Es posible que trabaje en un sector en el que un poco de pulido a mano no sea un problema, y si es así, estupendo: las etiquetas tradicionales son definitivamente algo que merece la pena estudiar, simplemente por lo universales que son.

Debido a esta advertencia sobre el pulido a mano, con las etiquetas tradicionales generalmente sólo romperé una pieza en una operación si puedo utilizar el método de la lengüeta de borde recto para poder conseguir una pieza totalmente acabada a máquina - con la única excepción de un borde recto que requerirá un desbarbado a mano. No considero que desbarbar un borde a mano sea un problema a menos que tenga una producción de gran volumen.

Si la geometría de la pieza no permite el método de la pestaña de borde recto, normalmente volveré a un proceso de mecanizado multioperación para completar la pieza al 100%. incluyendo el desbarbado a máquina.

Por supuesto, programar estas piezas es otra historia. Para acelerar ese proceso, ¿por qué no echa un vistazo a nuestra AI CAM AI ?

Para obtener más información sobre los dos métodos de ruptura, consulte este vídeo: Straight Edge Tabs vs Traditional Tags (youtube.com)

-33-LO-RES.jpg)