.png)

Na CloudNC, a nossa principal ambição é simplificar o processo de fabrico CNC de peças de precisão sempre que possível. Isso pode variar desde a padronização de nossas máquinas-ferramentas até o uso de nossa inovadora tecnologia AI para gerar o caminho de nossa máquina-ferramenta e tudo o mais.

Uma área crítica em que o processo de fabrico pode ser optimizado é a metodologia de maquinação: ou seja, a orientação da forma como a peça é mantida, o número de operações e a ordem pela qual o material é removido.

Conceber um método para partir um componente numa única operação de fabrico - utilizando uma máquina CNC de 5 eixos - pode ser uma das formas mais rentáveis de entregar uma peça a um cliente num prazo de entrega mínimo. Utilizando este método, os maquinistas podem esperar reduzir o tempo de preparação e o desperdício, ao mesmo tempo que melhoram a precisão da peça... bem, pelo menos na maioria dos casos. Como em qualquer assunto de maquinação, há excepções!

Então, porque devo considerar partir a minha peça numa única operação?

- Reduz o tempoCAM - Elimina a necessidade de acessórios, reduzindo o tempo de espera do projeto CAD e da fabricação CNC. Algumas peças incluem geometrias complexas de forma livre que podem dificultar a fixação para a segunda operação: esta é outra vantagem que torna desnecessária a utilização de acessórios.

- Reduz o tempo de preparação da máquina - O lingote é mantido num torno numa máquina de 5 eixos, para operações de 3+2, todo o material é removido até a peça completa é mantida apenas por abas, não sendo, portanto, necessário mudar a configuração do suporte de trabalho na máquina para uma operação de procedimento.

- Reduz o risco de refugo da peça - A eliminação da necessidade de proceder a operações de maquinação reduz automaticamente o risco de erro de configuração da máquina, ou seja, a definição do ponto de referência e da ferramenta, reduzindo subsequentemente o risco de refugo da peça.

- Reduz o tempo despendido na Qualidade - Quando a peça é concluída numa operação, apenas é necessária uma verificação final da peça, eliminando a necessidade de várias verificações de fase.

- Melhora a precisão da peça - Ao maquinar uma peça numa única operação, todas as caraterísticas geométricas são maquinadas relativamente umas às outras (ou seja, não são completadas entre diferentes configurações). Desde que a cinemática da máquina esteja calibrada, isto pode melhorar a precisão posicional entre as caraterísticas críticas da peça. A única ressalva aqui é a probabilidade de o material se distorcer durante o processo de maquinagem.

Parece-me bem, mas quando é que devo utilizar este processo de fabrico de rutura?

Antes de mais, este processo depende completamente da peça e é fundamental que pelo menos um dos lados da peça tenha apenas uma face sem outras caraterísticas - ou seja, um lado "sobresselente".

Quando se tem uma peça orientada 3+2 com um lado sobresselente, é necessário ser capaz de segurar a peça numa orientação que permita aceder a todas as restantes caraterísticas da peça, evitando o torno quando se maquina utilizando a indexação 3+2. Não se engane - algumas peças são totalmente impossíveis de maquinar numa única operação.

Para mim, o método de desmontagem de uma única operação é ideal para a produção de protótipos/baixas quantidades, uma vez que o objetivo é fazer com que a peça funcione na máquina e depois seja entregue ao cliente num prazo de entrega mínimo.

Para fazer isso, utilizo a minha referência padrão da máquina e a configuração padrão do torno na máquina de 5 eixos. Essa configuração também é modelada por padrão no meu CAM . Em seguida:

- Importar o modelo da peça

- Criar a geometria do separador (uma tarefa que pode demorar até uma hora)

- Programar a operação única (utilizando ferramentas padrão sempre que possível)

- Executar o programa na máquina de 5 eixos, realizando assim a peça numa única operação

A eficiência aqui vem das etapas individuais do processo, ou seja:

- Conceção

- Programa

- Máquina

- Controlo de garantia de qualidade.

Se, por exemplo, eu tivesse de fabricar a mesma peça com duas operações e uma fixação, teria de repetir estes passos do processo pelo menos três vezes - triplicando efetivamente o tempo de espera para fabricar a peça.

Então, quando é que devo evitar partir a minha peça numa só operação?

A resposta óbvia aqui é quando se tem uma peça que tem caraterísticas em todos os lados e, portanto, é impossível de completar numa única operação de maquinagem. Para além disso, existem alguns outros aspectos a considerar...

Um dos maiores obstáculos com que se depara ao partir uma peça em funcionamento é a distorção do material, uma vez que, quando a peça é arrancada, "You get what you get!"

Isto significa que as peças com tolerâncias de planicidade/posicionamento apertadas podem ser afectadas se o material for suscetível de se deformar. A minha regra geral é que, se estes limites forem mais apertados do que 0,1 mm, o processo de separação pode não ser o melhor método a utilizar. Retrospetivamente, se a peça for maior (por exemplo, se tiver de ser mantida entre dois tornos), o efeito da distorção será amplificado, o que poderá exigir limites ainda mais generosos.

Se estiver preocupado com a distorção do material, mas ainda quiser partir a peça numa só operação, pode tomar precauções como retirar a pele do bilete primeiro e, possivelmente, adicionar um batente de máquina (M00) para soltar e voltar a cortar antes de terminar.

No entanto, é necessário compreender que estas são apenas precauções e não garantem que a peça não se distorça aquando da rutura. Se a distorção do material for uma preocupação real, é aconselhável optar por um método de maquinagem multi-operação em que as peças possam ser aliviadas de tensões antes do acabamento.

O método de desmontagem de operação única é ideal para a produção de grandes volumes?

Resposta curta - Não! Há duas razões principais para isso:

1) Qualquer método concebido para partir uma peça numa única operação deixará uma face da peça que precisa de ser polida à mão, ou uma aresta que precisa de ser rebarbada à mão (e, em alguns casos, ambas).

Em séries de produção de grande volume, a rebarbação ou o polimento manual devem ser evitados para manter a eficiência do processo e a qualidade da peça. A peça deve ser 100% acabada e rebarbada à máquina. Tecnicamente, poderia terminar na máquina e rebarbar a face restante numa segunda operação, mas, para mim, ou se arranca uma peça numa só operação ou não se arranca... ou seja, se precisar de preparar uma segunda operação, opte por um processo de maquinagem multi-operação mais tradicional.

2) Retirar uma peça numa só operação pode ter um efeito negativo na eficiência do tempo de ciclo. Ao manter a peça na vertical numa posição/orientação que lhe permita aceder a todas as caraterísticas numa só operação, isso significa normalmente que, a dada altura, a peça se tornará instável. Para contornar este problema, é necessário desbastar e terminar metodicamente a peça por fases, deixando as caraterísticas rígidas até ao último minuto possível.

Este processo de remoção "suave" de material conduz frequentemente a um aumento do tempo de ciclo. Para peças de produção de grande volume, pode ser mais eficiente maquinar a peça entre várias operações, onde a peça pode ser mantida em várias configurações seguras, permitindo melhores taxas de remoção de material e, por conseguinte, um tempo de ciclo combinado (entre operações) reduzido para a peça.

Existem duas variações de métodos que podem ser utilizados para partir uma peça numa só operação:

Método tradicional de marcação:

Vídeo: A - Formação de etiqueta triangular

As etiquetas tradicionais são a forma mais comum de fixar uma peça a uma máquina completa numa única operação. Cada etiqueta liga-se a uma superfície, ou superfícies, da peça.

Nalgumas ocasiões, este design de etiqueta pode ser incorporado numa estrutura à volta do exterior da peça: isto acontece quando a peça que está a ser maquinada é suscetível de flexionar e as etiquetas são necessárias para suportar a peça em várias direcções até que a peça esteja completa e pronta para ser retirada.

No exemplo acima (Vídeo A), a peça é bastante rígida, o que significa que as etiquetas apenas na face inferior são suficientes. Repare que as etiquetas estão dispostas numa formação triangular, ou seja, duas mais próximas da frente, com a central mais próxima da parte de trás da peça. Isto é feito propositadamente por duas razões:

- A pegada triangular das etiquetas proporciona uma fixação mais ampla e mais rígida da peça, ou seja, se todas as etiquetas estivessem em linha, a peça seria propensa a vibrações, uma vez que apenas o eixo central (Thru X, neste caso) seria suficientemente suportado.

- Como se mostra no exemplo abaixo (Vídeo B), a formação triangular cria pequenas cavidades entre as etiquetas na frente e atrás da peça, que estão deslocadas uma da outra. Quando se trata de terminar a face traseira da peça, a base da máquina pode ser indexada a 90 graus (em torno do eixo A, neste caso), permitindo que uma fresa de topo faça o acabamento da caixa entre as etiquetas, com a parte inferior da ferramenta a passar pela linha central da face. A peça roda então 180 graus (neste caso, em torno do eixo C) para repetir o processo no lado oposto. Isto permite que a maior parte da face posterior seja acabada à máquina, excluindo apenas o local onde se encontra a geometria de cada etiqueta.

Vídeo: B - Remate de bolso entre etiquetas para rematar a face posterior

Nota: Considere o diâmetro da fresa de topo que pretende utilizar para terminar a face posterior quando conceber a geometria do bolso/etiqueta, uma vez que a largura do bolso ditará o diâmetro máximo da fresa de topo que pode ser utilizada.

O meu método preferido ao conceber estas etiquetas é modelá-las com espessura (5 mm neste caso). Isto cria uma fixação rígida da peça, permitindo-me obter uma boa taxa de remoção de material ao desbastar o material em excesso. Quando a peça está completamente maquinada e pronta para ser cortada, simplesmente pego numa pequena fresa de topo e reduzo gradualmente a espessura de uma secção de cada etiqueta para aproximadamente 0,5 mm, como demonstrado abaixo no Vídeo C. (A espessura final da etiqueta pode variar dependendo do tamanho da peça, do número de etiquetas, etc...)

Vídeo: C - Utilizar uma fresa de topo de pequeno diâmetro para reduzir a espessura da etiqueta para a separação

Para mais informações sobre a utilização de etiquetas tradicionais, veja este vídeo: Dicas do Jay - Como retirar qualquer peça de forma numa só operação

Método do separador de bordo reto:

Vídeo: D - Modelo de aba de bordo reto (azul)

Os separadores de arestas rectas são a minha forma preferida de partir uma peça numa única operação, embora sejam menos universais, uma vez que a geometria da peça é mais limitada.

Com este desenho, os separadores são uniformemente espaçados ao longo de uma aresta reta da peça. É fundamental que a peça não tenha chanfros ou raios ao longo desta aresta, ou este método não funcionará.

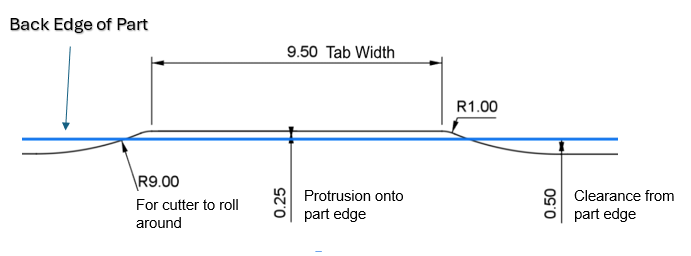

Ao desenhar os separadores (Ver Imagem 1), o principal objetivo é espaçá-los corretamente para suportar a peça nas suas fases finais de maquinação. As patilhas podem ser mais pequenas (referindo-se à largura da patilha) com uma quantidade maior, ou maiores com uma quantidade menor. As patilhas mostradas na Imagem C têm 12 mm de largura com uma quantidade total de nove. Cada patilha deve sobressair 0,25 mm na face da peça, com um espaço de 0,5 mm entre elas.

Imagem: 1 - Exemplo de desenho de separador

Dimensões críticas (alumínio):

- 0,25mm Saliência no bordo

- 0,50mm Distância do bordo

Com o método da aba de aresta reta, a ordem pela qual se remove o material é absolutamente crítica. É óbvio que, se se removesse todo o material de uma só vez, perder-se-ia toda a rigidez antes de a peça estar terminada, resultando, muito provavelmente, apenas numa peça de sucata.

Por este motivo, como se mostra no vídeo E, o programador deve remover esse material por fases, ou seja, começaria por eliminar o espaço por baixo da peça e depois desbastaria para esse perfil e terminaria todas as caraterísticas externas.

Vídeo: E - Fase 1 - Parte ainda rígida, acabamento exterior concluído

Uma vez alcançado este objetivo, deve remover a maior parte do material em excesso deixado por baixo da peça, deixando cerca de 5 mm para retrair a rigidez e, em seguida, terminar a maior parte da face posterior, mostrada abaixo no vídeo F.

Vídeo: F - Fase 2 - Redução dos resíduos para 5 mm de espessura, acabamento de grande parte da face posterior

Por fim, utilizaria a fresa de acabamento para fazer o acabamento da parede até cerca de 0,2 mm para além da parte inferior das patilhas, utilizando um incremento Z reduzido (entre 0,5 mm e 1,0 mm, dependendo do diâmetro da fresa) até que a peça seja mantida apenas pelas patilhas de 0,25 mm adjacentes à extremidade posterior da peça, como se mostra abaixo no vídeo G.

Vídeo: G - Fase 3 - Acabamento da fresa de topo utilizando incrementos Z reduzidos para ultrapassar a aresta inferior da peça

Nota: Divida os incrementos Z uniformemente para que a fresa de topo faça apenas uma única passagem de acabamento para além da borda inferior da peça (criando um espaço entre as abas prontas para a rutura), se a fresa de topo fizer outra passagem, ocorrerá vibração na face traseira à medida que a rigidez é perdida.

Para mais informações sobre a utilização de separadores de arestas rectas, veja este vídeo:Dicas do Jay - Como evitar o acabamento manual ao retirar uma peça numa única operação

Então, qual é o melhor método quando se utiliza o método de separação de uma única operação?

Bem, quando se pesam os prós e os contras das etiquetas tradicionais e dos separadores de borda reta, pode ser tentador concluir que o design tradicional das etiquetas é o melhor. No entanto, nem sempre é esse o caso! As etiquetas tradicionais são, de longe, mais aplicáveis a uma gama mais vasta de peças, mas, na maioria dos casos, requerem polimento manual.

Pessoalmente, não gosto de polir peças CNC à mão, pois prefiro que as minhas peças tenham todas as faces acabadas à máquina. Talvez trabalhe numa indústria em que um pouco de polimento manual não seja um problema e, se for esse o caso, ótimo: as etiquetas tradicionais são definitivamente algo que vale a pena analisar, simplesmente devido ao facto de serem universais.

Devido a esta advertência de polimento manual, com as etiquetas tradicionais, geralmente só partirei uma peça numa operação se puder utilizar o método de separador de aresta reta para obter uma peça totalmente acabada à máquina - com a única exceção de uma aresta reta que exigirá uma rebarbação manual. Não considero que a rebarbação de uma aresta à mão seja um problema, a menos que tenha uma produção de grande volume.

Se a geometria da peça não permitir o método de tabulação com aresta reta, normalmente recorro a um processo de maquinagem multi-operação para completar a peça a 100%, incluindo a rebarbação à máquina.

É claro que programar essas peças é outra história — para acelerar esse processo, por que não conferir a nossa AI CAM AI ?

Para mais informações sobre os dois métodos de separação, veja este vídeo:Straight Edge Tabs vs Traditional Tags (youtube.com)

-33-LO-RES.jpg)