什么是近网状部件?

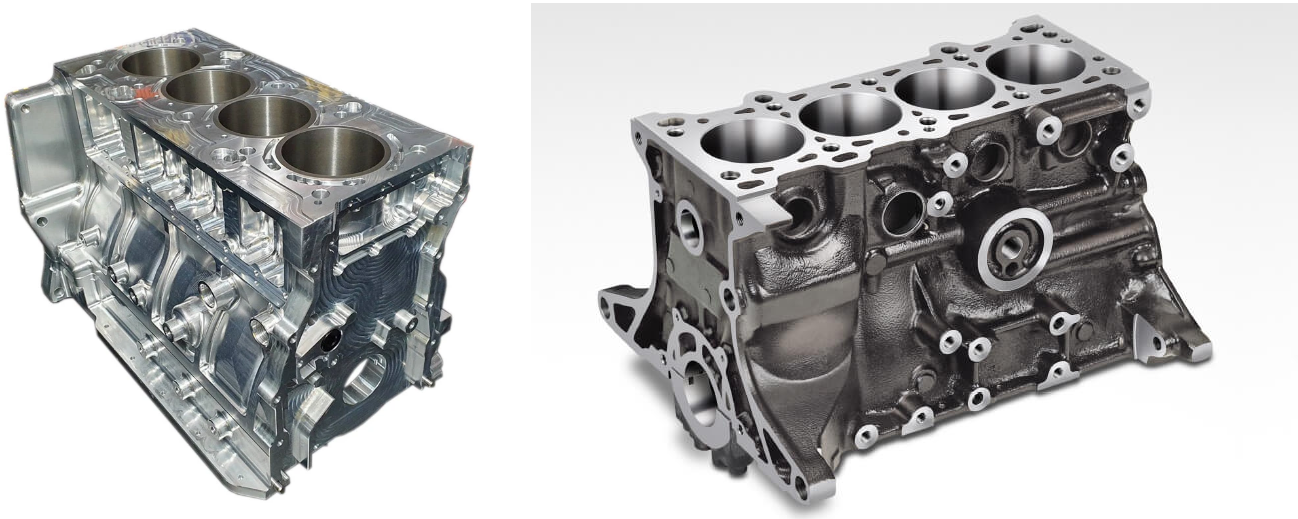

对于数控加工,我们有两种原材料可供选择:锻造坯料或近净成形(NNS)。

使用坯料进行加工具有材料性能优异、质量稳定的优点。坯料的灵活性和较低的模具投资也使其成为更好的选择,特别是对于小批量和小零件而言。但是,如果需要在大量零件上去除大量材料(在某些情况下,切屑的质量可能高于成品的质量),坯料的成本可能会高于 NNS。

在这种情况下,在铣削之前采用 NNS 工艺可能是合理的。这种工艺使用的材料已经加工成接近最终所需几何形状的尺寸和形状,然后可以在数控机床上更高效、更经济地完成加工。生产 NNS 的方法有很多,包括热锻和冷锻、砂型和压铸、制造、激光切割和水射流切割--设计和项目的要求将决定使用哪种方法。

机加工特征的设计会有所不同,这取决于我们选择哪种近净成形制造工艺。我们必须采用完全并行的设计方法,同时考虑设计要求、成形工艺要求和数控加工要求。

何时使用近净型?

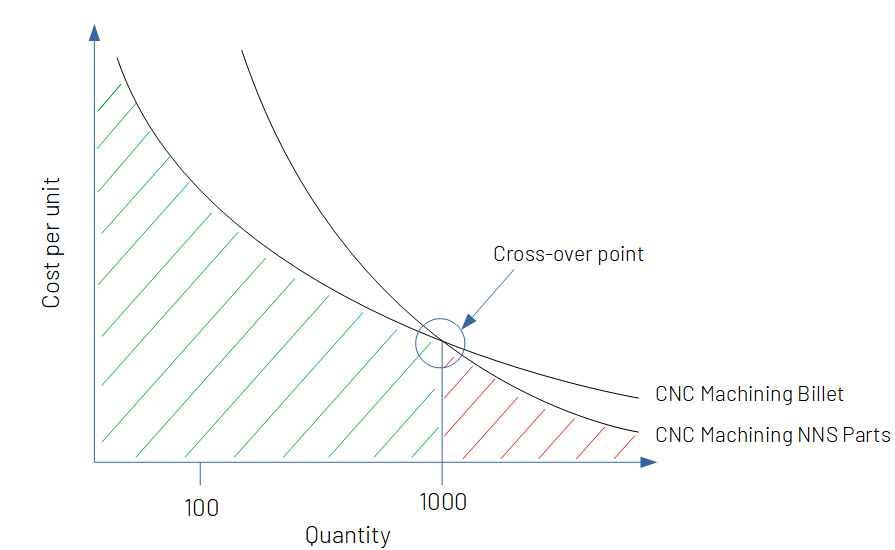

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

近净成形设计考虑因素

最终产品中未经打磨的表面

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

如果特征要求较高的尺寸稳定性,或者在成形过程中无法达到所需的公差,则应将其设计为铣削特征。

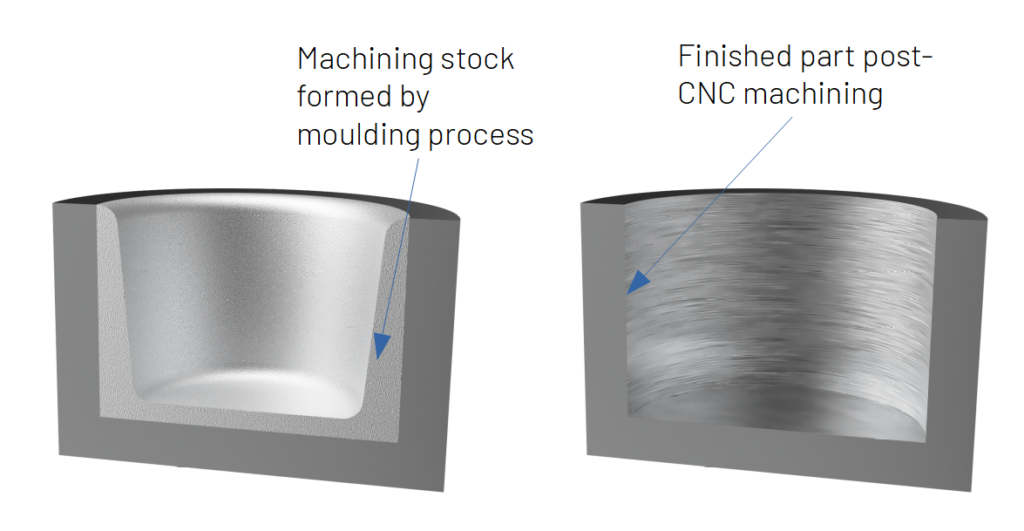

增加加工余量

加工余量或 "毛坯 "是成型过程中产生的额外材料,随后通过数控加工去除。成型过程中的尺寸变化可能很大;成型零件可能比设计的几何尺寸小几毫米,这可能会在数控加工时给我们带来很大的麻烦。

如果模制面移动很大,切削工具可能根本无法接触到模制零件。结果就是,在我们期待高质量 CNC 加工面的地方,出现了未加工或部分加工面。这种部分加工的情况被称为 "未清理"。

我们必须确保数控机床始终按照我们的要求进行切割,因此需要设计额外的材料,并将其加工回所需的形状。

了解最小壁厚

成型工艺通常受最小和最大壁厚的限制。如果壁厚太薄,材料在完全流入模腔之前就会冷却凝固,从而造成缺陷。如果壁厚过高,则可能出现收缩缺陷。 模具供应商对最小壁厚会有自己的建议。我们还建议不要加工厚度小于 3 毫米的壁厚。

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

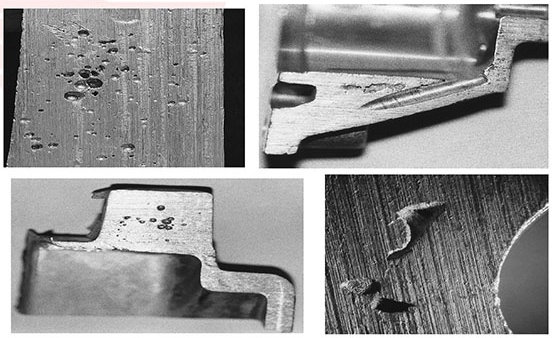

规定允许的缺陷

所有成型零件都会存在一定程度的缺陷。零缺陷零件几乎是不可能实现的。我们建议与供应商沟通,说明在设计中哪些缺陷是灾难性的,哪些缺陷是可以接受的。例如,风冷气缸盖铸造冷却肋上 3 毫米的收缩气孔可能不是问题,但水冷发动机气缸和水套之间 3 毫米壁上的同样缺陷则是更大的问题。

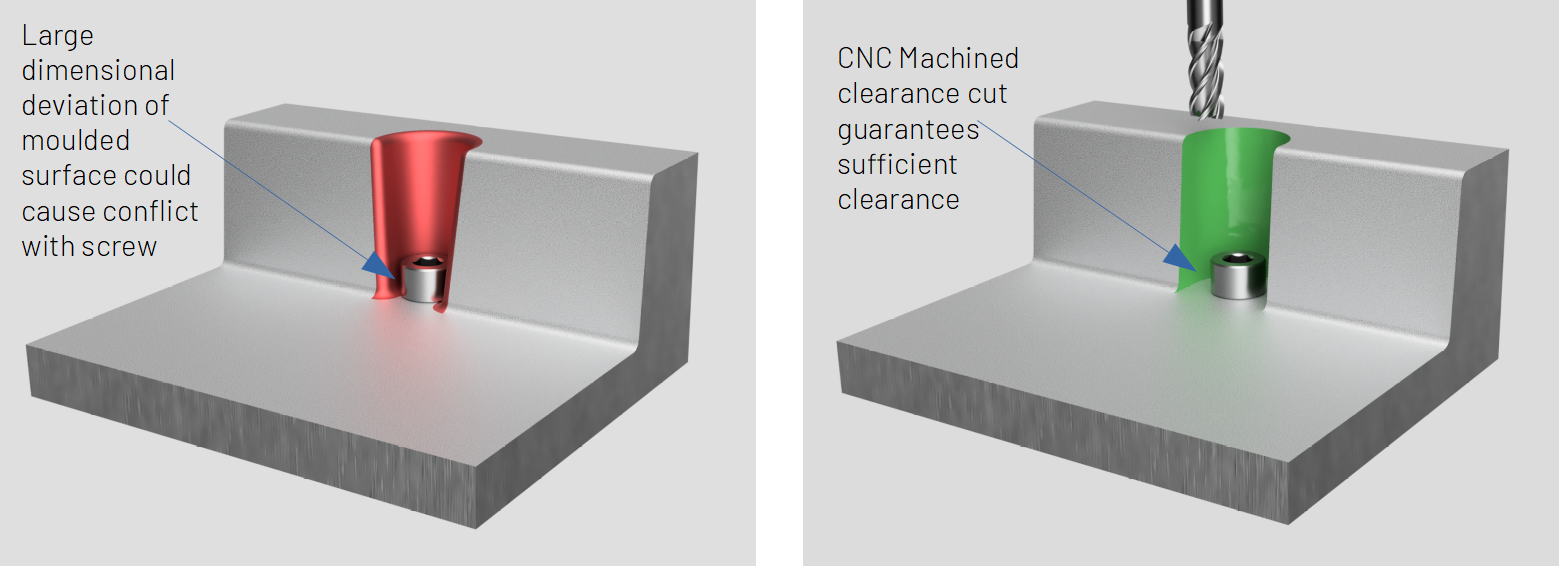

设计间隙切割

成型工艺产生的特征尺寸变化很大。一个 250 毫米长的砂铸零件,其长度可能与标称的设计几何尺寸相差达 2.2 毫米。我们在设计时需要考虑到这一点。如果成型表面移动几毫米就会导致零件失效,那么我们建议添加一个间隙切口作为 CNC 加工特征。这样可以确保零件每次都能达到要求的功能。

非均质材料特性

成型工艺通常有自己的特定材料,其材料属性可能低于等效的坯料。在进行计算或有限元分析时,应牢记这一点并使用特定工艺的材料规格。制造零件的材料特性通常并不均匀。例如,在铸造零件中,冷却和凝固速度很慢的金属屈服强度可能很低,有时甚至低于所引用的材料数据。供应商应能提供其材料和工艺的具体数据,供您在设计过程中使用。

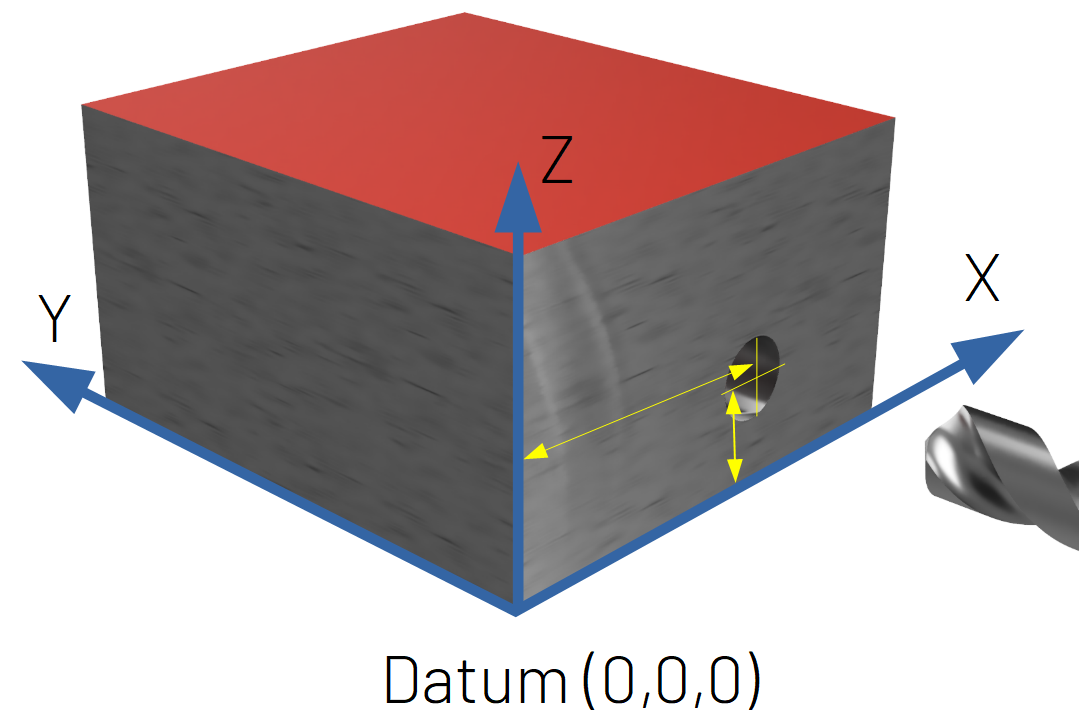

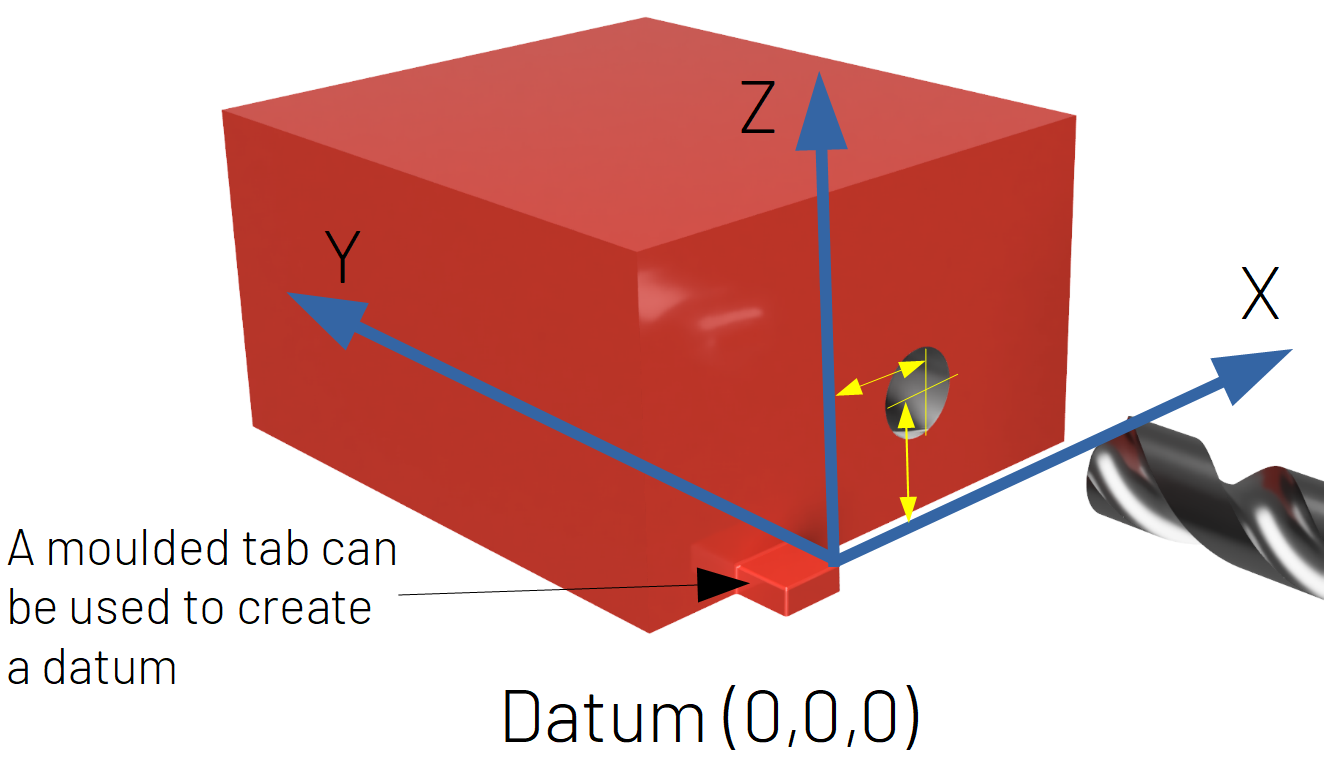

定义原始部件基准

在数控加工中,"基准 "用于创建零点位置。所有其他加工特征都是相对于该基准创建的,因此在下面这个孔的情况中,我们可以根据它与基准的 X 和 Z 距离以及基于 Z 基准的深度,知道它在零件正面的位置。通常情况下,数控机床通过加工 3 个平面来创建该基准。这通常没有考虑到原始成型几何体的形状。

数控加工时,了解原始成型零件的形状非常重要。由于加工过程的变化,它与您设计的几何形状会略有不同。我们可以使用各种计量技术测量每个原始零件的几何形状,但这样做既昂贵又耗时。更好的解决方案是在成型过程中设计基准,而不是随后进行加工。这样,数控机床就可以根据这些基准点快速开始加工,而无需进行测量。

考虑角半径

成型和注塑工艺几乎总是要求最小半径。成型零件的尖角不利于成型,原因有二。首先,许多成型工艺使用热量来成型零件,而尖角会使热量高度集中,从而导致潜在缺陷。其次,如果模具是所需几何形状的负模(例如压铸),则零件的内部半径由模具的外部半径形成。模具上的尖角可能会随着使用而磨损,而自然形成的不受控制的半径可能会自行形成。我们建议您与供应商讨论他们要求的最小圆角半径。如果在设计中不能接受转角半径,将该特征设计为数控加工操作可能更合适。

角度草案设计

设计中通常需要拔模角,以便将零件从模具中取出。您的近净成形供应商可以向您提供制造所需的最小拔模角。如果您的设计无法满足牵伸壁的要求,您可以通过机加工工艺来完成该特征。

加工近净成形零件是降低产品成本的好方法。使用我们的最佳实践进行设计,确保 CloudNC 加工零件的最高质量,如果您不确定,请与我们的专业制造设计团队联系,讨论您的项目!