Wenn Sie in eine Suchmaschine eingegeben haben , wie man die CNC-Kapazität ohne neue Maschinen erhöht, wissen Sie bereits, dass der Kauf eines weiteren Bearbeitungszentrums nicht der einzige - oder der schnellste - Weg ist, um mehr Teile zu liefern. In vielen Betrieben liegt die Spindelauslastung selbst bei vollen Auftragsbüchern bei nur 60 bis 65 Prozent. Die günstigste Maschine, in die Sie investieren können, ist also die, die Sie bereits besitzen.

Nachfolgend finden Sie eine praktische Roadmap, die in CloudNCs eigener Einrichtung und an Hunderten von Kundenstandorten getestet wurde, um zusätzliche Kapazitäten zu erschließen, ohne eine einzige neue Werkzeugmaschine hinzuzufügen. Diese Strategien werden Ihnen helfen, die CNC-Kapazität ohne neue Maschinen innerhalb von Tagen, nicht Monaten, zu erhöhen.

1. Versteckte Ausfallzeiten messen und aufdecken

Man kann nicht verbessern, was man nicht sieht. Beginnen Sie mit einer automatischen Maschinenüberwachungssoftware, die jede Minute des Spindelstatus aufzeichnet. Innerhalb einer Woche werden die wahren Ursachen für die verlorenen Arbeitsstunden sichtbar: Fehler bei der Werkzeugerfassung, manuelle Programmbearbeitung oder Warten der Bediener auf die Freigabe durch das KMG.

Teilen Sie einfache Auslastungs-Dashboards bei der täglichen Produktionsbesprechung. Wenn Maschinenbediener sehen, dass das gestrige Flaggschiff unter den 5-Achs-Fräsmaschinen nur 4,2 der 10 geplanten Stunden Metall geschnitten hat, beginnt die Suche nach den Ursachen von selbst. Allein durch diese Erkenntnis kann die CNC-Kapazität ohne neue Maschinen gesteigert werden, indem Leerlaufzeiten, für die Sie bereits bezahlen, zurückgewonnen werden.

2. Kürzere Rüstzeiten durch Standardisierung und Schnellwechsel

Das Rüsten ist das schwarze Loch, das Maschinenstunden verschlingt. Eine von Fachleuten begutachtete SMED-Fallstudie über eine Drehlinie berichtet von einer Reduzierung der Rüstzeit um mehr als 45 Prozent, nachdem die internen Aufgaben optimiert und Schnellwechselvorrichtungen installiert wurden. Die so gewonnene Zeit kann genutzt werden, um kleinere Lose häufiger zu produzieren - und so jede Schicht um produktive Stunden zu verlängern.

Wichtige Hebel:

1. Prozessblätter mit Fotos

Visuelle Schritt-für-Schritt-Anleitungen machen das Verlassen auf Stammeswissen überflüssig und verhindern, dass Zeit mit der Suche nach Drehmomentspezifikationen, Messlängen oder Einrichtungsinformationen verschwendet wird. Sie machen auch die Einarbeitung neuer Maschinenbediener schneller und einfacher, so dass sie vom ersten Tag an sicher die Standardverfahren befolgen können.

2. Modulare Vorrichtungen und Nullpunktspannsysteme

Mit standardisierten Grundplatten und Nullpunktsystemen lassen sich Vorrichtungen oder Schraubstöcke in wenigen Minuten austauschen. Dies reduziert die Rüstzeit erheblich und macht sich oft schon nach den ersten Aufträgen bezahlt.

3. Standardisierte, voreingestellte Werkzeuge

Ein Kernsatz von Werkzeugen muss permanent geladen und in der Maschine voreingestellt sein. Dadurch entfällt das Erstellen und Einstellen von Werkzeugen für Wiederholaufträge, die Programmierung wird gestrafft und die Konsistenz der Einstellungen wird gewährleistet.

4. Gut definierte Werkzeugdatenbank-

Zentralisieren Sie Werkzeugdaten in einer digitalen Bibliothek mit vordefinierten Schnittparametern (Vorschub, Geschwindigkeit, Schnitttiefe und Schnittbreite) für jedes Material, das in Ihrer Werkstatt geschnitten wird. Dies gewährleistet Konsistenz, reduziert die Programmierzeit und unterstützt CAM .

5. Standardisierte Bezugspunkte

Wenden Sie ein universelles Koordinatensystem für Vorrichtungen und Maschinen an. Dies vereinfacht CAM , ermöglicht einen nahtlosen Austausch von Vorrichtungen und unterstützt schnelle, wiederholbare Einrichtungsvorgänge.

6. In-Cycle Probing

Automatisierte Offset-Einstellung, Teileausrichtungsprüfung und Werkzeugbrucherkennung mitten im Zyklus. Erhöht die Zuverlässigkeit und ermöglicht eine unbeaufsichtigte Bearbeitung oder eine Bearbeitung ohne Licht.

3. Lights-Out-Bearbeitung freischalten

Ihre Spindel braucht keine Kaffeepausen. Selbst ein bescheidener unbeaufsichtigter Betrieb kann die Leistung steigern. Ein Betrieb in Ventura, Kalifornien, fügte zwei Sieben-Achs-Roboter hinzu und gewann 64 unbeaufsichtigte Bearbeitungsstunden pro Woche.)

Die ersten Schritte:

- Beginnen Sie mit Aluminium- oder Kunststoffteilen mit geringen Toleranzen, die auch bei unbeaufsichtigtem Betrieb geringfügige Abweichungen zulassen.

- Verwenden Sie Stangenlader, Palettenpools oder Laderoboter mit Tombstone- oder modularen Vorrichtungen, um einen kontinuierlichen Betrieb zu ermöglichen und Umstellungen zu reduzieren.

- Maximieren Sie die Spindelzeit durch die Bearbeitung mehrerer Teile aus einem Block, reduzieren Sie manuelle Nachladungen und erhöhen Sie die unbeaufsichtigte Laufzeit.

- Nutzen Sie Spindelbelastungsmakros, Werkzeugbrucherkennung und maschineninterne Abtastung, um Fehler zu erkennen, bevor sie zu Ausschuss führen. Fügen Sie Webcams oder IP-Kameras für visuelle Kontrollen hinzu.

- Führen Sie morgens als Erstes eine prozessbegleitende Prüfung durch, um sicherzustellen, dass die Teile innerhalb der Toleranzen bleiben, und erkennen Sie eventuelle Probleme, bevor die Lights-Out-Chargen abgeschlossen sind.

- Beginnen Sie mit kurzen abendlichen Fahrten (2 bis 4 Stunden) und steigen Sie mit zunehmender Zuverlässigkeit auf Übernachtfahrten um.

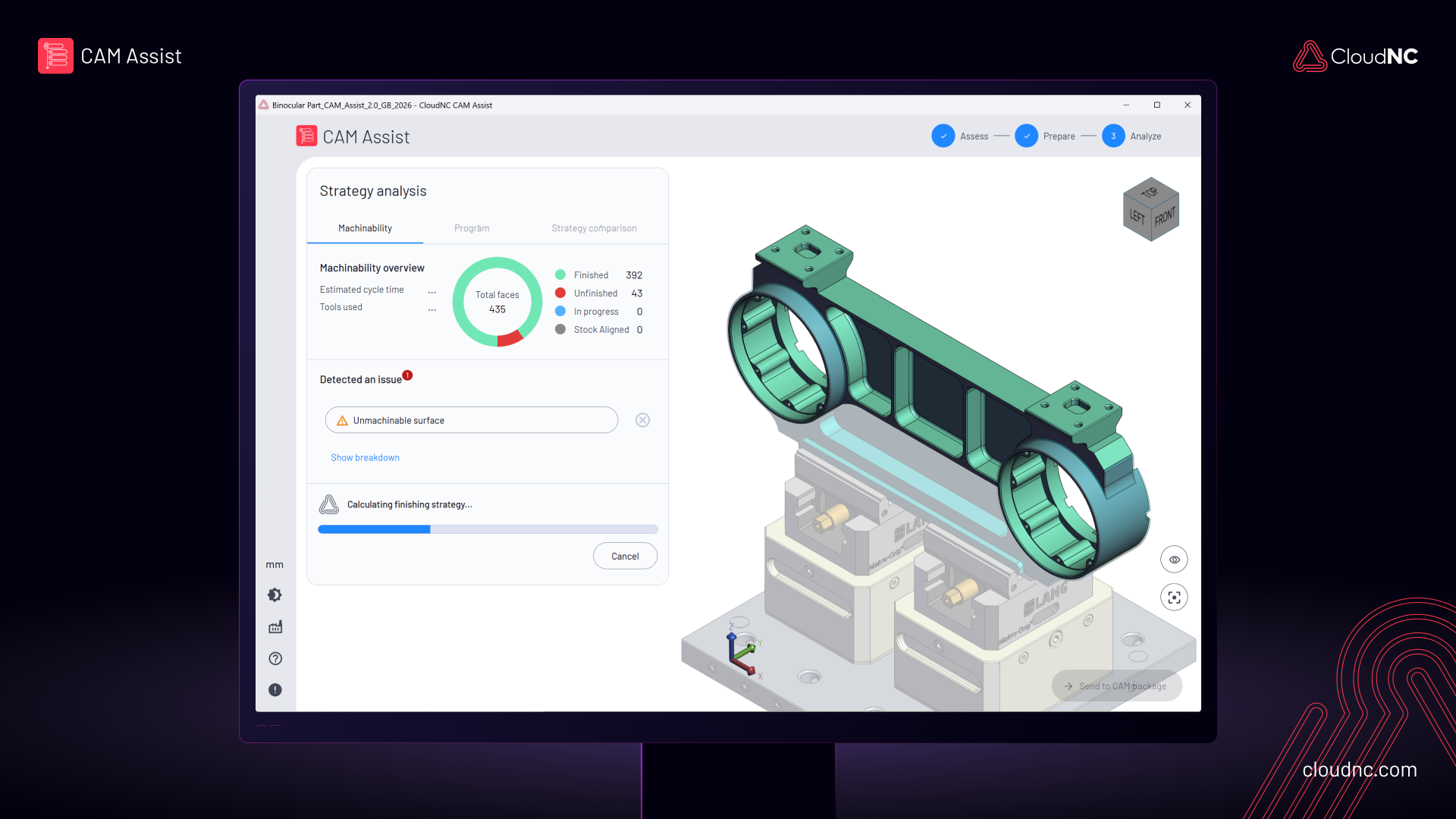

4. Schneller programmieren und intelligenter schneiden mit CAM

Die Programmierung bestimmt oft die Leerlaufzeit der Maschine. CAM – AI von CloudNC für CAM – erstellt automatisch komplette Bearbeitungsstrategien in wenigen Minuten und hat die Programmierzeit für Anwender um bis zu 80 Prozent reduziert. Schnellere Programme erreichen die Maschine früher, sodass CAM mehr Aufträge in die Warteschlange stellen können.

Erste Einsätze der physikbasierten Cutting-Parameter-Engine zeigen außerdem Produktivitätssteigerungen von mindestens 20 Prozent (häufig in Form von Zykluszeiteinsparungen) in realen Werkstätten.

5. Reihenfolge der Aufträge nach Fluss, nicht nach Ticketreihenfolge

Wenn man die Teile streng in der angegebenen Reihenfolge ausführt, ist das zwar fair, bindet aber Kapazitäten. Stattdessen:

- Gruppieren Sie nach Material und Werkzeugen, um unnötige Austauschvorgänge zu vermeiden.

- Füllen Sie kleine Prototypenaufträge während der Wartezeit auf das CMM oder das Entgraten größerer Chargen.

- Reservieren Sie jeden Tag die am stärksten automatisierte Maschine für die Nachtarbeit, auch wenn dies eine Umverteilung der Aufträge bedeutet.

Allein durch eine durchdachte Planung können mehrere produktive Stunden pro Schicht hinzugefügt und die CNC-Kapazität erhöht werden, ohne dass sofort neue Maschinen benötigt werden.

6. Pflegen, bevor Ausfälle Schichten stehlen

Unerwartete Ausfälle machen Kapazitätsziele zunichte. Untersuchungen von Deloitte zeigen, dass schlechte Wartungsstrategien die Produktionskapazität eines Werks um 5-20 Prozent senken können (Quelle: l). Eine einfache vorbeugende Wartungsroutine - tägliche Schmierstoffkontrolle, wöchentliche Überprüfung der Spindellast, vierteljährliche Laserkalibrierung - kostet wenig, schützt aber die Betriebszeit.

Vermeidung von Ausfallzeiten durch unerwartete Pannen:

- Erstellen Sie einen Plan für die vorbeugende Wartung mit regelmäßigen Aufgaben.

- Überprüfen Sie täglich die Schmierung, den Kühlmittelstand und die Sauberkeit der Maschine.

- Durchführung vierteljährlicher Kalibrierungen wie Laserausrichtung und Spielkontrolle.

- Führen Sie übersichtliche Wartungsprotokolle, um Probleme und Fehlerbehebungen zu verfolgen.

- Schulung der Betreiber, damit sie Anzeichen von Problemen frühzeitig erkennen und melden können.

7. Aufbau einer Kultur der kontinuierlichen Verbesserung

Kaizen-Boards, 5S-Audits und Problemlösungssitzungen in kleinen Gruppen verkürzen jeden Prozess um Minuten. Feiern Sie jede Verbesserung, indem Sie die wiedergewonnenen Spindelstunden auf dem Bildschirm in der Werkstatt aushängen. Der Schwung vervielfacht sich.

Häufig gestellte Fragen

F: Wie kann ich die CNC-Maschinenkapazität erhöhen, ohne neue Maschinen zu kaufen?

A: Erhöhen Sie die CNC-Kapazität durch eine intelligentere Planung - gruppieren Sie Teile nach Material und erforderlichen Werkzeugen, führen Sie Aufträge parallel aus und verlängern Sie sie bis in die Abendstunden. Standardisieren Sie Aufstellungen mit vorhandenen Geräten, um Umrüstungen und Ausfallzeiten zu reduzieren.

F: Was ist eine gute Spindelauslastung für einen Lohnfertiger?

A: Spitzenleistungen liegen bei über 80 Prozent, während der Branchendurchschnitt bei 60 bis 65 Prozent liegt.

F: Lohnt sich die Roboterautomatisierung bei kleinen Losgrößen?

A: Selbst ein kostengünstiger Palettenpool oder Cobot kann jede Woche mehr als 40 unbeaufsichtigte Stunden einbringen, was sich innerhalb von 12 bis 18 Monaten amortisiert.

Nächste Schritte

Wenn Sie bereit sind, Ihre CNC-Kapazität ohne neue Maschinen zu erhöhen, starten Sie mit CloudNC. Wir zeigen Ihnen, wie CAM versteckte Stunden in Ihrer bestehenden Flotte freisetzen kann.

Warten Sie nicht länger auf Investitionsbudgets, sondern nutzen Sie die Maschinen, die Sie bereits besitzen, schon heute optimal.