発売以来、250以上のパーツがロードされ、5000以上のツールパスが生成されました。GDPRとデータ保護のため)部品がどのように見えるか、どれだけの時間が節約されたかといった具体的なこと(あるいはアクセスに関する具体的なこと)は言えませんが、顧客がソフトウェアをライブ環境で使用し、その利点を目の当たりにしているのを見るのは、信じられないほど喜ばしいことです。

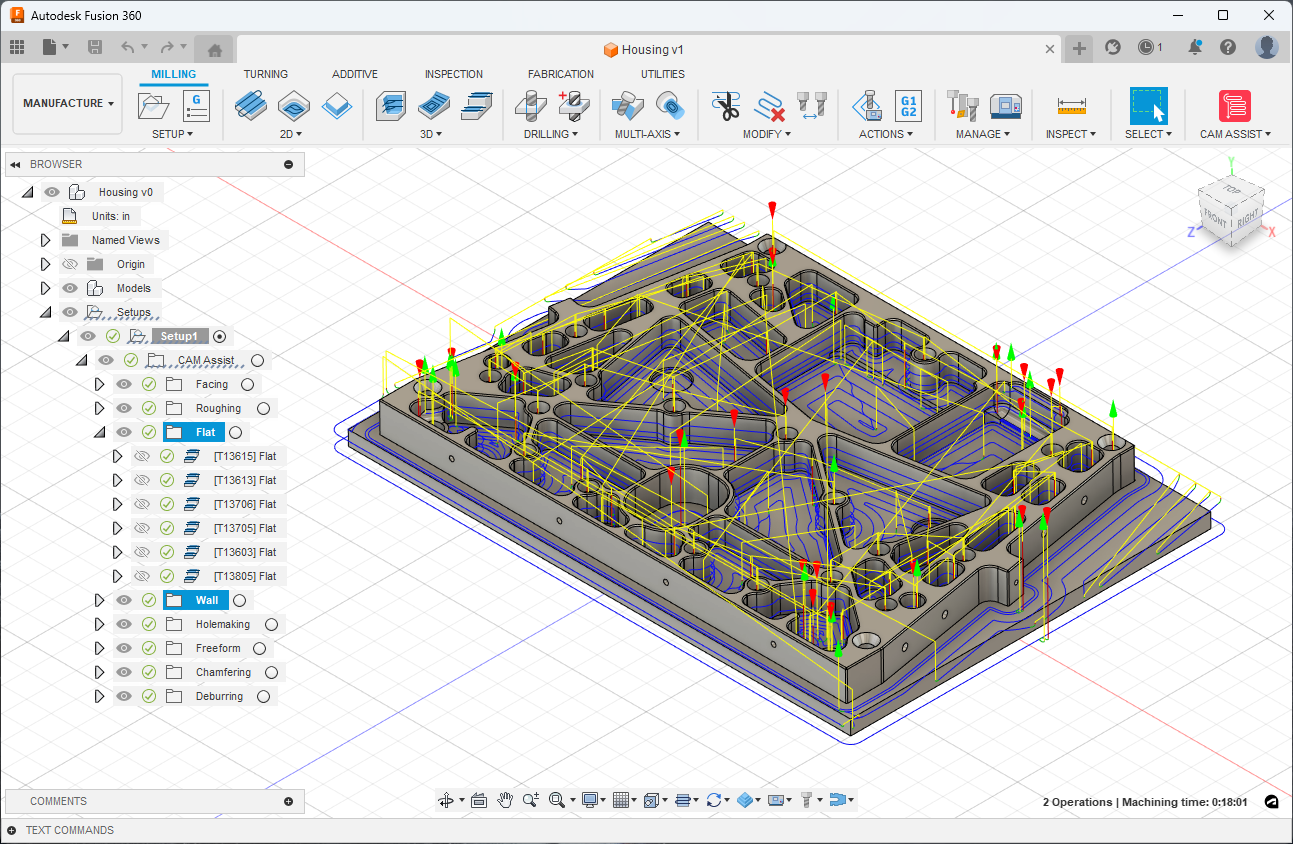

製造環境で機能するソフトウェアの開発には、CAM 原理を理解することがCAM 、単なるコーディング技術だけでは不十分でした。物理世界と精密加工に伴う複雑なプロセスに対する深い理解が必要でした。自社施設を運営することで、ソフトウェアソリューションを実稼働環境でテストし、改良し、向上させるための専用スペースを確保しています。

観察した結果

- 顧客は、複雑な部品を読みCAM を使用することで、プログラミングの大部分にかかる時間を大幅に節約でき、競合他社に対して先行できる点を高く評価しています。

- お客様は、異なるユーザーが部品の作成方法に一貫性を持たせられる点を高く評価しています。今では、異なるCAM 操作しても問題ありません。出力結果は完全に同一なのです!

- ある顧客は「プログラマーによってスタイルが異なり、退職すると再現が困難です。プログラムを修正する必要があり、一貫した結果を得るのが難しい」と述べています。CAM 機械工場全体での標準化を成功裏に実現しました。

- ある機械工場の管理者は、CAM 「CAM 」に役立つと述べています。CAM 一定でないためです——人員が過剰になるか不足するかのどちらかです。これがプロセス全体に連鎖的な影響を及ぼします。 機械は自動運転できず、CNC工作機械のダウンタイムは売上減少・納期延長・非効率なプログラミングを意味します。運が悪ければ、目的用途に合わない部品を廃棄する無駄も発生します。持続可能な製造とは言えません!

- 多くのお客様から「CAM AssistCAM 削減できる」との声を頂いております。スタッフを一貫した方法でコスト効率良くトレーニングできるだけでなく、「機械でのGコードプログラミングを廃止できる」のです。この削減により、より多くの部品が事前プログラミングされ、Gコード入力待ちでCNC機械が遊休状態になることがなくなります。

同じように、前回のブログでは、プロトタイプの迅速な作成と反復ができるようになったことを紹介した。あるお客様は、「見積もり時にサンプル部品を作り、サイクルタイムをチェックできるようになった。テストパーツを検証し、コストのかかる見積もりミスを回避する」。

もしプログラミングの時間を短縮できるとしたら、あなたはどうする?

CAM を体験したいなら、ぜひご自身でお試しください!期間限定の14日間無料トライアルで、すぐに始められます!

-39-LO-RES.jpg)