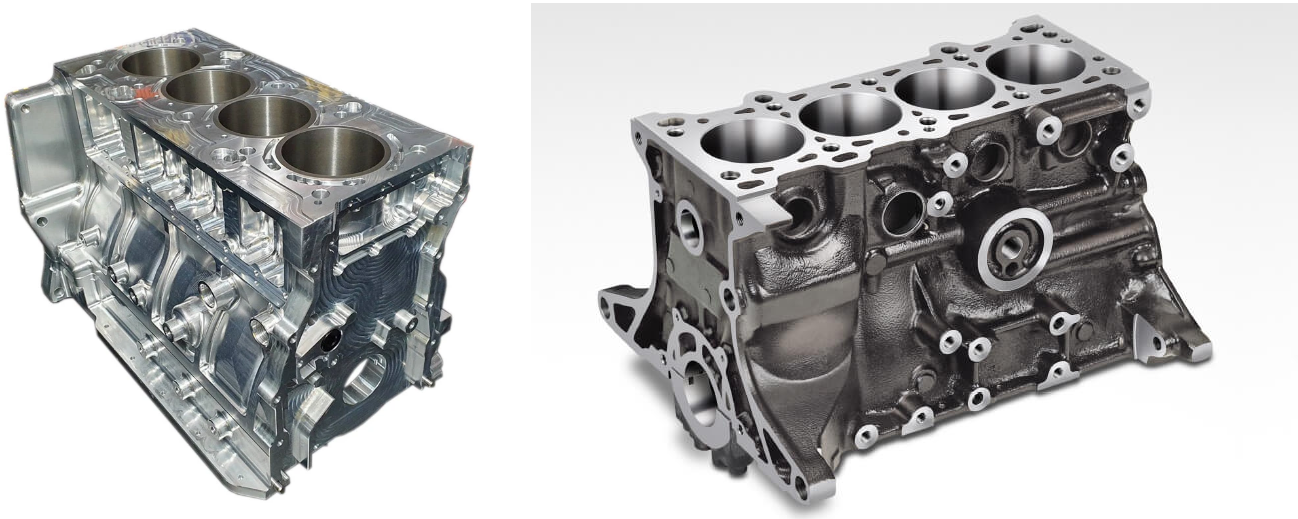

ニアネットシェイプパーツとは?

CNC加工には、鍛造ビレットストックまたはニアネットシェイプ(NNS)の2つの原材料オプションがあります。

ビレット材からの加工は、優れた材料特性と安定した品質という利点をもたらします。また、柔軟性が高く、金型への投資が少なくて済むため、特にバッチサイズが小さく、小さな部品の場合は、ビレットを選択する方が有利になります。しかし、大量の材料を大量のユニットで除去する必要がある場合、ビレットはNNSよりも高価になることがあります(場合によっては、切粉の質量が完成品の質量よりも大きくなることがあります)。

このような場合、フライス加工の前にNNS加工を導入することが理にかなっている場合があります。これは、最終的な要求形状に近いサイズと形状に加工済みの材料を使用し、CNCマシンでより効率的かつコスト効率よく仕上げることができます。熱間および冷間鍛造、砂型およびダイカスト、加工、レーザー切断、ウォータージェット切断など、NNSの製造には多くの方法があります。

機械加工されたフィーチャーは、どのネットシェイプに近い製造工程を選択するかによって設計が異なります。設計要件、成形工程要件、CNC機械加工要件を同時に考慮する、完全なコンカレント・アプローチでの設計が必要です。

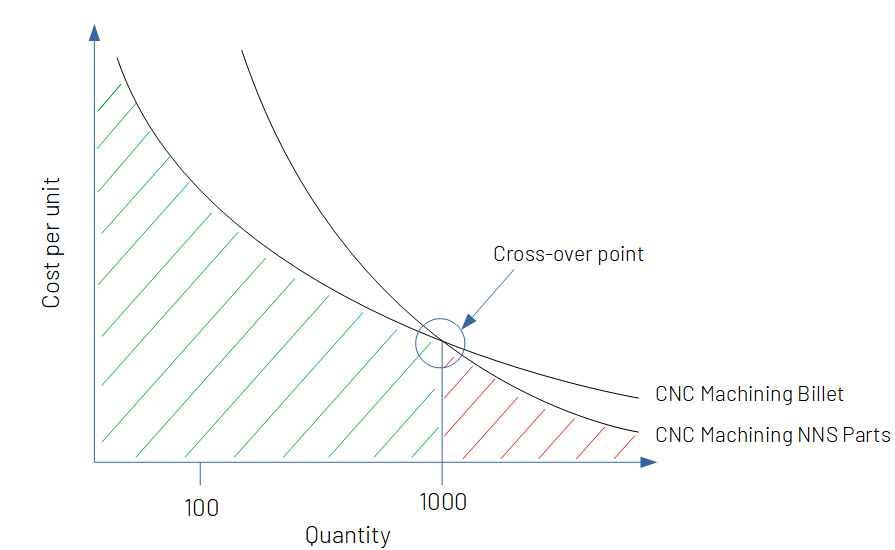

いつニアネットシェイプを使うのか?

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

ニアネットシェイプの設計上の考慮点

最終製品の未研磨の表面

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

その形状が高度な寸法安定性を要求する場合や、成形工程で要求される公差を達成できない場合は、フライス加工形状として設計する必要があります。

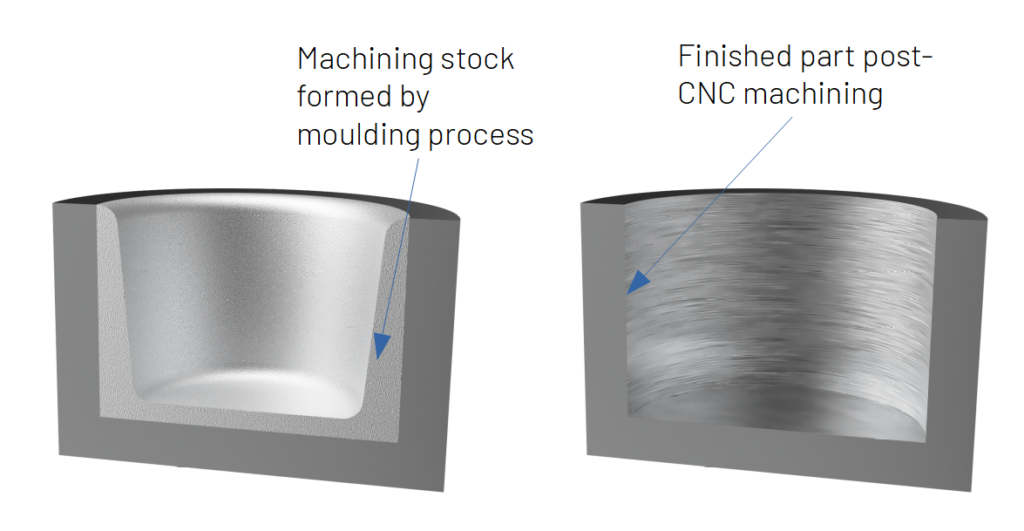

加工代の追加

機械加工代または「ストック」とは、成形工程の一部として作られた追加材料のことで、その後CNC機械加工によって取り除かれます。成形工程では、高いレベルの寸法のばらつきが生じることがあります。成形された部品は、設計された形状よりも最大で数ミリ小さくなる可能性があり、CNC加工の際に大きな問題を引き起こす可能性があります。

成形面が大きく移動した場合、切削工具が成形部にまったく接触しないことがあります。その結果、高品質のCNC加工面を期待していたところに、未加工面や部分加工面ができてしまう。この部分的に加工された状態を「ノンクリーンアップ」と呼ぶ。

CNCマシンが常に要求通りのカットを行うようにしなければならないので、追加材料を設計し、要求された形状に加工し直す。

最小肉厚を理解する

成形工程は多くの場合、最小肉厚と最大肉厚に制限されている。肉厚が薄すぎると、金型キャビティに完全に流れ込む前に材料が冷えて固化し、欠陥の原因となる。肉厚が高すぎると、収縮不良が発生する可能性があります。 最小肉厚については、金型サプライヤーが独自に推奨しています。また、3mm以下の肉厚は加工しないことをお勧めします。

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

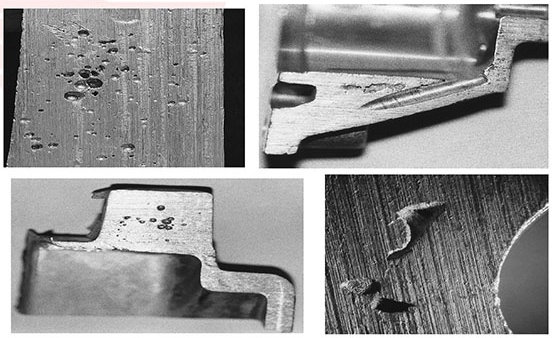

許容される欠陥の指定

すべての成形部品には、ある程度の欠陥がある。欠陥をゼロにすることはほとんど不可能です。設計上の欠陥のどこが致命的で、どこが許容できるかをサプライヤーに伝えることをお勧めします。例えば、空冷シリンダーヘッドの鋳造冷却リブにある3mmの気泡の収縮ポロシティは問題ではないかもしれませんが、水冷エンジンのシリンダーとウォータージャケットの間の3mmの壁にある同じ欠陥は大きな問題でしょう。

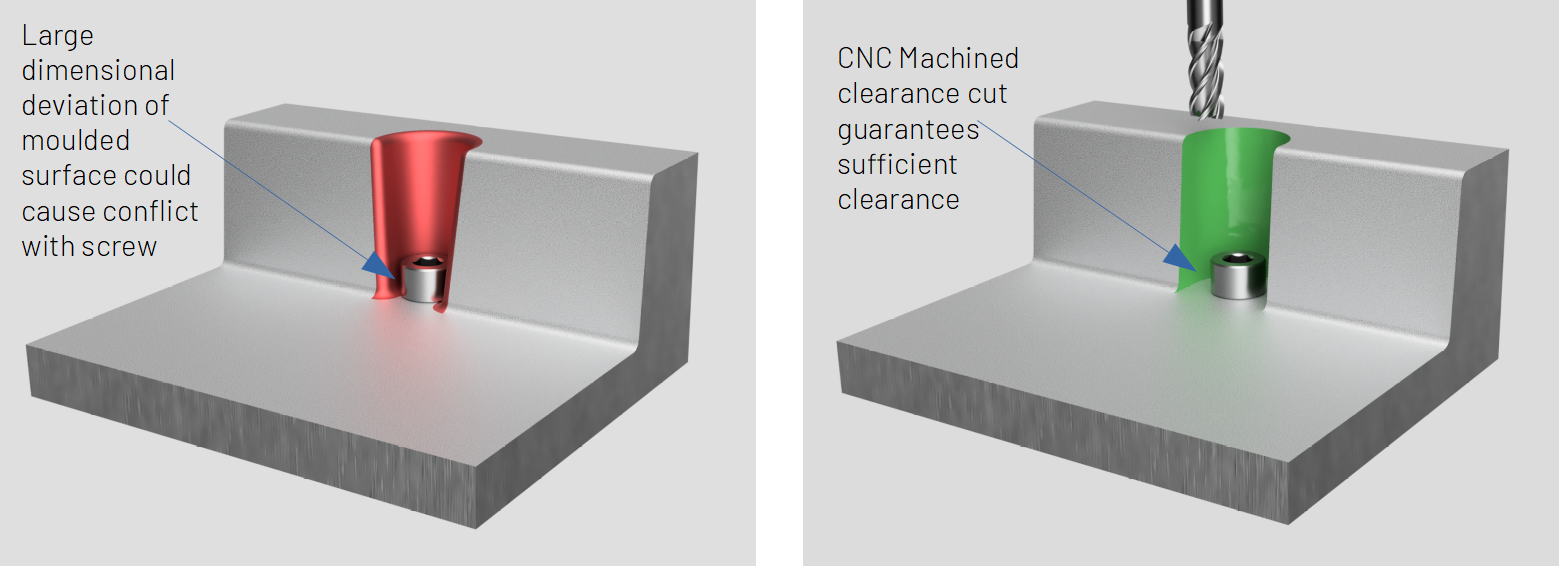

デザインクリアランスカット

成形工程で作られる形状は、寸法のばらつきが大きい。長さ250mmの砂型鋳造部品は、公称設計形状から最大2.2mm長さがずれる可能性があります。設計時にはこれを考慮する必要があります。成形面が数ミリ動くだけで部品が破損するような場合は、CNC機械加工でクリアランスカットを追加することをお勧めします。これにより、部品が常に要求通りに機能することが保証されます。

非均質材料特性

成形プロセスには固有の材料があることが多 く、その材料特性は同等のビレットよりも低い可能 性があります。このことを念頭に置き、計算や有限要素解析を行う際には、工程固有の材料仕様を使用してください。材料特性は多くの場合、製造された部品を通して均質ではありません。例えば、鋳造部品では、非常にゆっくりと冷却され凝固した金属は非常に低い降伏強度を持つことがあり、引用された材料データよりも低い場合もあります。サプライヤーは、その材料とプロセスに固有のデータを提供できるはずです。

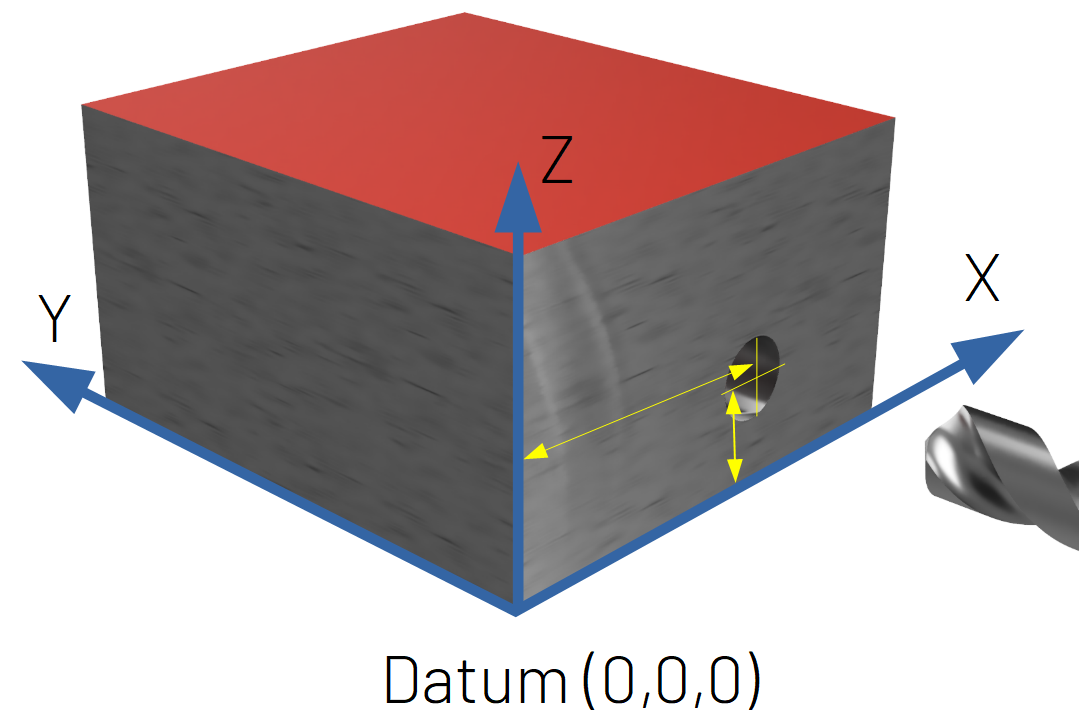

未加工部品のデータムを定義する

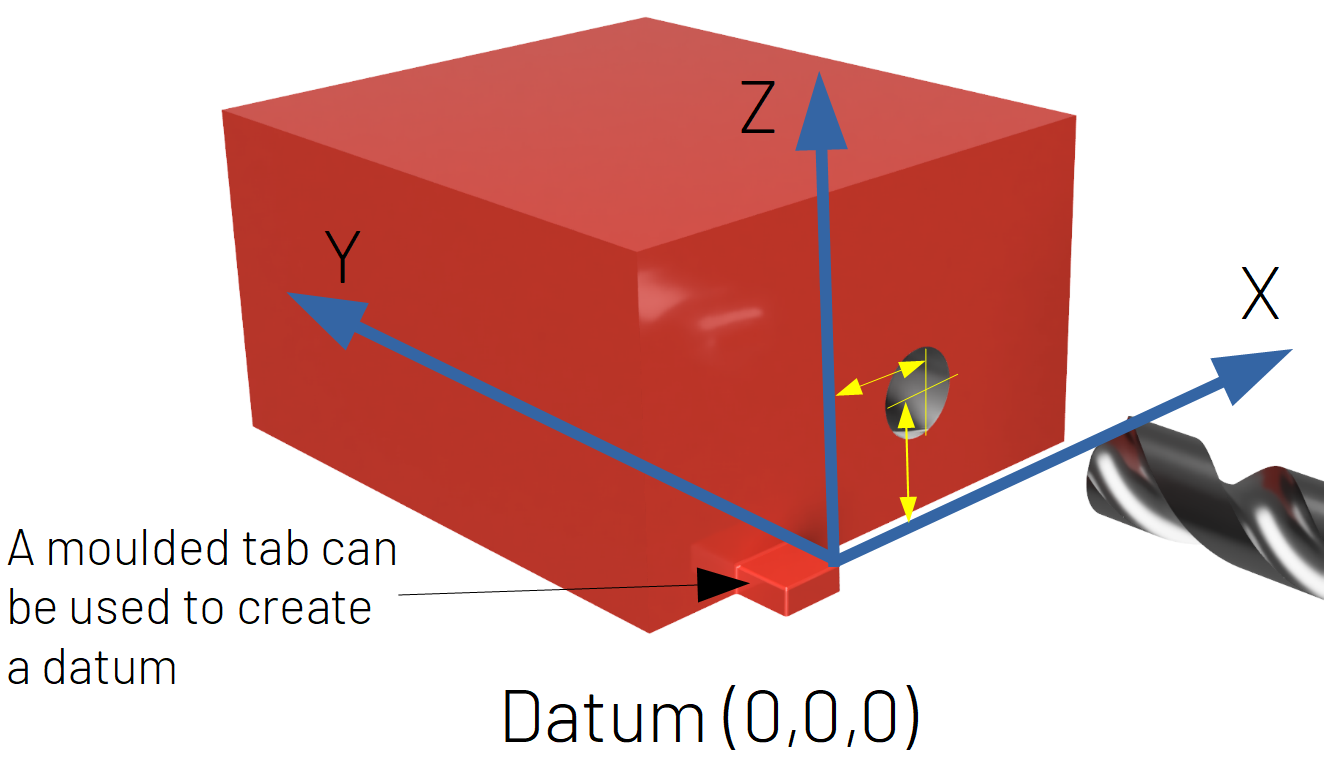

「データム」とは、CNC加工において、ゼロ位置を作成するために使用されるものである。下図の穴の場合、データムからのXとZの距離と、Zのデータムからの深さによって、穴が前面のどの位置にあるべきかがわかる。通常、CNCマシンは、3つの平らな面を加工することによって、このデータムを作成します。この場合、成形された形状は考慮されないことが多い。

CNC加工では、未加工の成形部品の形状を理解することが重要です。工程のばらつきにより、設計された形状とは若干異なります。私たちは、さまざまな計測技術を使って未加工部品の形状を測定することができますが、これは費用と時間がかかります。より良い解決策は、成形工程の一部として作成され、その後機械加工されないデータムを設計することです。そうすれば、CNCマシンはこれらのデータムをピックアップし、測定の必要なく、非常に迅速に加工を開始することができます。

コーナーの半径を考える

成形や成型工程では、ほとんどの場合、最小半径が要求される。成形部品の鋭角コーナーは、2つの理由から好ましくない。第一に、多くの成形工程では部品を成形するために熱を使用しますが、鋭利なコーナーはこの熱の高密度集中を促し、潜在的な欠陥につながります。第二に、金型が必要な形状のネガティブインプレッションである場合(例えばダイカスト)、部品の内部半径は金型の外部半径によって形成されます。金型の鋭利な角は、使用するにつれて摩耗する可能性が高く、制御されていない自然な半径が勝手に形成される可能性が高い。最低限必要なコーナー半径をサプライヤーと相談することをお勧めします。コーナーRが設計上許容できない場合は、CNC機械加工で設計するのが適しています。

ドラフト角度のデザイン

抜き勾配は、金型やダイから部品を取り外すために設計上必要とされることがよくあります。ニアネットシェイプのサプライヤーは、製造に最低限必要な抜き勾配をアドバイスできます。設計上、抜き勾配を設けることができない場合は、機械加工で仕上げることができます。

ネットシェイプに近い部品の機械加工は、製品のコストを削減する素晴らしい方法です。CloudNCの機械加工部品が最高品質であることを保証するために、当社のベストプラクティスを用いて設計してください。また、ご不明な場合は、当社の専門家であるDesign for Manufacturingチームにご相談ください!