新しい機械を導入せずにCNCの生産能力を上げる方法」と検索エンジンに入力したことがある人なら、マシニングセンターをもう1台購入することが、部品をより多く出荷するための唯一の、あるいは最速の方法ではないことをすでにご存知でしょう。多くの加工工場では、オーダーブックが満杯の状態でも、主軸の稼働率は60~65パーセントにとどまっています。そのため、最も安く投資できるマシンは、すでに所有しているマシンになります。

以下は、CloudNCの自社施設と何百もの顧客サイトでテストされた、工作機械を1台も追加することなく生産能力を増強するための実践的なロードマップです。これらの戦略により、新しい工作機械を追加することなく、数ヶ月ではなく数日でCNC能力を向上させることができます。

1.隠れたダウンタイムを測定し、明らかにする

見えないものは改善できない。まずは、自動機械監視ソフトウェアを使って、スピンドルの状態を刻々と記録することから始めましょう。工具のプローブエラー、手作業によるプログラム編集、CMMのサインオフを待つオペレーターなど、1週間以内に加工時間ロスの真の原因が明らかになるでしょう。

毎日の生産会議で、簡単な稼働率ダッシュボードを共有する。機械工が、昨日の主力5軸加工機が、予定された10時間のうち4.2時間しか金属を切削していないことを知れば、根本的な原因探しが自然に始まる。この認識だけで、新しい機械を導入しなくても、すでに支払っているアイドル時間を取り戻すことで、CNCの生産能力を向上させることができる。

2.標準化とクイックチェンジでセットアップ時間を短縮

段取りは、機械時間を飲み込むブラックホールです。ある旋盤加工ラインに関するSMEDのケーススタディでは、内部作業を最適化し、クイックチェンジ治具を設置したところ、段取り時間が45%以上短縮されたと報告されています。解放された時間を使って、小ロット生産をより頻繁に行うことで、すべてのシフトに生産時間を効果的に追加することができます。

キーレバー

1.写真付きプロセスシート

視覚的なステップバイステップのガイドは、部族の知識に頼ることをなくし、トルク仕様、ゲージの長さ、またはセットアップ情報を検索する無駄な時間を防ぎます。また、新しい機械工の着任をより迅速かつ容易にし、初日から自信を持って標準手順に従うことができます。

2.モジュール式フィクスチャーとゼロポイント・クランピング

標準化されたベースプレートとゼロポイント・システムを使用して、フィクスチャーやバイスを数分で交換できます。これにより、セットアップ時間が大幅に短縮され、多くの場合、最初の数回の作業で元が取れます。

3.標準化された、プリセットされた工具

コアとなる工具一式を機械に常備し、プリセットしておく。こうすることで、繰り返し加工を行うための工具の作成とセットアップが不要になり、プログラミングが効率化され、セットアップの一貫性が確保される。

4. 明確に定義された工具データベース

工場で加工するあらゆる材料向けに事前定義された切削パラメータ(送り速度、切削速度、切削深さ、切削幅)を備えたデジタルライブラリに工具データを一元管理。一貫性を確保し、プログラミング時間を短縮、CAM 支援します。

5. 標準化されたデータム

治具と機械全体に共通の座標系を適用します。これによりCAM 簡素化され、シームレスな治具交換が可能となり、迅速で再現性の高いセットアップを実現します。

6.インサイクル・プロービング

オフセット設定、ワークアライメントチェック、サイクル途中での工具折損検出を自動化。信頼性を高め、無人加工や消灯加工を可能にします。

3.消灯加工のロック解除

スピンドルにコーヒーブレイクは必要ありません。ささやかな無人運転でも、生産量は変わります。カリフォルニア州ベンチュラのある工場では、7軸ロボットを2台追加し、週64時間の無人加工時間を獲得しました。)

始めよう:

- 無人運転時のわずかな変動に対応できるよう、公差が緩やかなアルミニウム製またはプラスチック製の部品から始めてください。

- バーフィーダー、パレットプール、ロボットローダーを、墓石型またはモジュール型の冶具と組み合わせて使用することで、連続運転を可能にし、段取り替えを減らすことができます。

- 1つのビレットから複数のパーツを加工することで、手動リロードを減らし、無人運転時間を増やすことで、スピンドル時間を最大化します。

- スピンドル負荷マクロ、工具折損検出、機械内プロービングを使用して、スクラップの原因となる前に不具合を特定します。ウェブカメラまたはIPカメラを追加して、目視検査を実施。

- 朝一番に工程内検査を実施し、部品が公差内に収まっていることを確認し、完全消灯バッチが完了する前に問題を発見する。

- まずは夕方の短時間(2~4時間)から始め、信頼性が高まるにつれて夜間走行にスケールアップしていく。

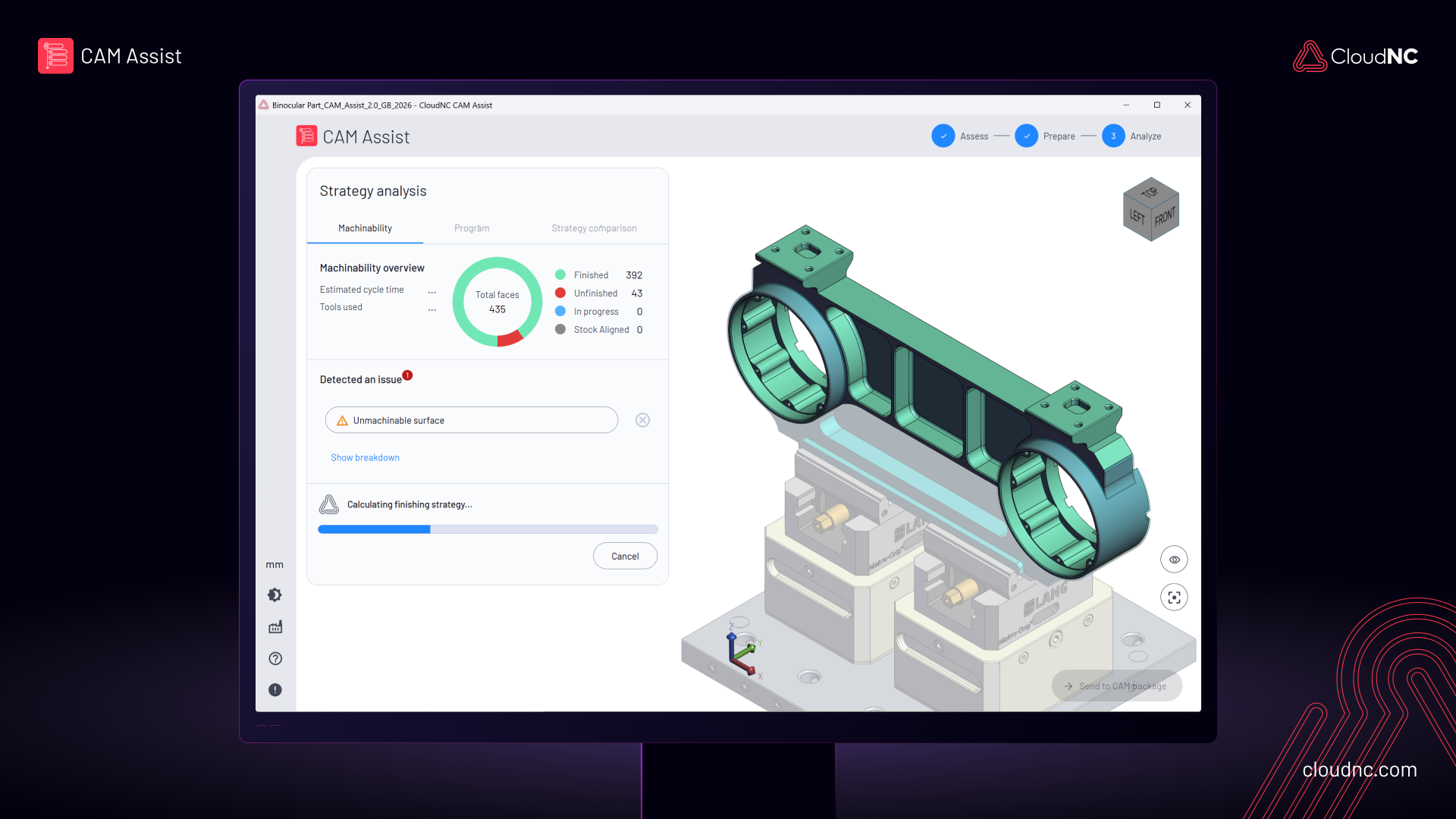

4.CAM でプログラミングを高速化し、よりスマートに切削する

プログラミング作業は機械のアイドル時間を左右することが多い。CAM ( CAM AI )は、完全な加工戦略を数分で自動生成し、ユーザーのプログラム作成時間を最大80%削減してきた。高速化されたプログラムは機械に早く到達するため、CAM より多くのジョブをキューイングできる。

物理ベースのカッティング・パラメーター・エンジンの初期導入では、実際の工場で少なくとも20%の生産性向上(多くの場合、サイクルタイムの短縮として実現)が見られた。

5.チケットの順番ではなく、ジョブの流れに沿って順序を決める。

パーツを見積もり順に厳密に走らせるのは、フェアな感じがするが、容量を圧迫する。その代わり

- 不必要な交換を避けるために、材料と工具でグループ化する。

- 大ロットのCMMやバリ取りの待ち時間に、少量の試作ジョブをバックフィルします。

- 最も自動化されたマシンを毎日夜間作業用に予約する。

考え抜かれたスケジューリングだけで、シフトごとに何時間も生産時間を増やすことができ、新しい機械をすぐに導入しなくてもCNCの能力を向上させることができる。

6.故障がシフトを奪う前のメンテナンス

予期せぬ故障が生産能力目標を破壊するDeloitteの調査によると、メンテナンス戦略の不備は、工場の生産能力を5~20%削減する可能性がある(出典:L)。毎日の潤滑チェック、毎週のスピンドル負荷の見直し、四半期ごとのレーザー較正など、シンプルな予防メンテナンスのルーチンは、コストはほとんどかかりませんが、稼働時間を守ることができます。

予期せぬ故障によるダウンタイムを避けるため:

- 定期的な作業による予防保守スケジュールを実施する。

- 潤滑、クーラントレベル、マシンの清浄度を毎日チェックする。

- レーザーアライメントやバックラッシチェックのような四半期ごとのキャリブレーションを実施する。

- 問題と修正を追跡するために、明確なメンテナンスログを残す。

- トラブルの兆候を早期に発見し、報告するようオペレーターを訓練する。

7.継続的改善の文化を築く

カイゼンボード、5S監査、少人数の問題解決セッションは、すべての工程から数分を削り取る。改善されたスピンドル時間を現場のスクリーンに表示することで、各改善を祝います。勢いは倍増する。

よくある質問

Q: 新しい装置を購入することなく、CNCマシンの生産能力を向上させるには、どうすればよいですか?

A: よりスマートなスケジューリングによって、CNCの生産能力を向上させることができます。既存の設備を使用してセットアップを標準化し、段取り替えとダウンタイムを削減します。

Q: スピンドルの稼働率はどの程度が良いのでしょうか?

A: 業界の中央値は60~65%ですが、トップクラスは80%を超えています。

Q: 小ロット生産にロボットの自動化は価値がありますか?

A: 低コストのパレットプールやコボットでも、毎週40時間以上の無人時間を追加でき、12~18ヶ月で回収できます。

次のステップ

新たな機械を導入せずにCNCの生産能力を向上させたいなら、CloudNCを始めましょう。既存の設備群に眠る潜在的な稼働時間を、CAM どのように引き出すかご説明します。

資本予算を待つのはもうやめよう。今すぐ、すでに所有しているマシンを最大限に活用しよう。