Po prawie dziesięciu latach działalności CloudNC firma szybko rozwija się dzięki nowym produktom CAM , które były długo opracowywane i które stanowią przełom w wydajności produkcji.

Ale skąd w ogóle wziął się pomysł na CloudNC i dlaczego zbudowaliśmy tę firmę, aby wykonać bardzo, bardzo trudną misję - jak wyprodukować cokolwiek za pomocą jednego kliknięcia?

Oto jak to wszystko się zaczęło, moimi słowami:

Małe kroki: nauka projektowania i znajdowanie metalu

Kiedy byłem nastolatkiem, nieustannie przebywałem w warsztatach i projektowałem różne rzeczy. Po raz pierwszy dostałem w swoje ręce tokarkę ręczną i frezarkę w wieku 13 lat w szkole, gdzie technologia projektowania (w USA nazywana sklepem) była moją ulubioną klasą. W wieku 20 lat byłem certyfikowanym profesjonalistą SolidWorks, ucząc się projektowania 3D - ale bardzo trudno było produkować rzeczy, które zaprojektowałem, zwłaszcza gdy dostałem się na uniwersytet (w Warwick), a złożoność projektów i materiałów wzrosła.

Z czasem udało mi się uzyskać pełny dostęp do tamtejszego działu druku 3D, co oznaczało, że miałem dostęp do wszystkich tych niesamowitych drukarek 3D, do których mogłem po prostu podejść i z nich korzystać, nie pytając nikogo o pozwolenie. FDM, selektywne spiekanie laserowe, cyfrowy proces świetlny, stereolitografia i wiele innych. Oznaczało to, że mogłem zaprojektować wszystko, co przyszło mi do głowy w ramach projektów inżynieryjnych, i w mgnieniu oka przejść od razu do produkcji. Można powiedzieć, że byłem zakochany w procesie druku 3D przez pięć lub sześć lat.

Bardzo, bardzo przyzwyczaiłem się do tego, że mogłem podejść do maszyny i po prostu zrobić cokolwiek. Nigdy nie czytałem instrukcji obsługi żadnej z tych maszyn - były intuicyjne. Czasami się psuły, a my je naprawialiśmy. Chodziło jednak o to, że mogłem coś zaprojektować i stworzyć samemu, bez żadnego zewnętrznego pozwolenia czy interakcji.

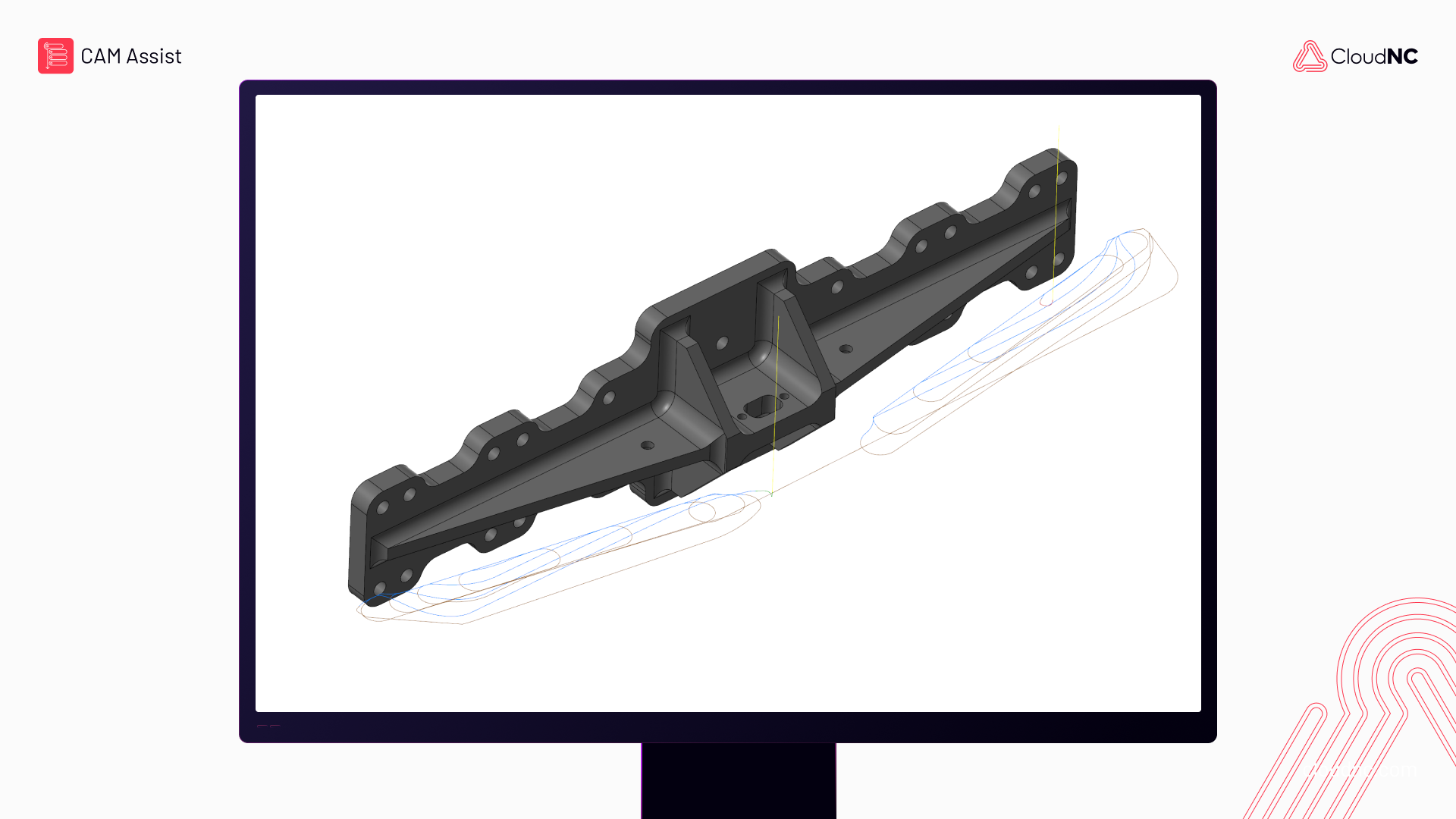

W końcu jednak musiałem zacząć produkować elementy metalowe i wtedy pojawiły się problemy. Był to jeden z modułów uniwersyteckich, zatytułowany „Wprowadzenie do CAD CAM”. Miał on na celu zapoznanie studentów z obróbką CNC i obejmował zaprojektowanie i wykonanie puzzli z metalu. Oto, co narysowałem:

To wciąż jeden z projektów, z których jestem najbardziej dumny. Jednak w ramach konkursu musieliśmy wykonać elementy za pomocą maszyny CNC i wtedy po raz pierwszy zetknąłem się z popularnym CAM , którego nazwy nie wymienię, i uznałem, że to kompletna porażka.

Nie robił żadnej z rzeczy, których oczekiwałem: nie sugerował narzędzi, nie sugerował posuwów i prędkości, był nieintuicyjnie rozplanowany. Nie dało się go obsługiwać bez gruntownego przeszkolenia.

To nasunęło mi kilka pytań:

- Dlaczego to takie trudne?

- Dlaczego te maszyny siedzą tutaj, nie robiąc dosłownie nic przez cały dzień?

- Dlaczego nikt z nas nie może korzystać z tych maszyn?

- Dlaczego potrzebuję 12 tygodni, aby coś wyprodukować w warsztacie, skoro przez cały ten czas wszystkie maszyny stoją bezczynnie?

- I dlaczego muszę przekazywać inżynierom produkcji w warsztacie rysunek 2D na papierze?

Wszystko to wydawało się szalone i całkowicie kontrastowało z procesem drukowania 3D, w którym można było podejść do maszyny, nacisnąć przycisk i otrzymać część, bardzo łatwo. Dlaczego proces obróbki nie mógłby być bardziej podobny do tego? Stąd właśnie wziął się pomysł.

Pierwszy: Przedsiębiorcy

Po ukończeniu studiów zgłosiłem się do programu Entrepreneur First (EF) z pomysłem na nową, tanią technikę druku 3D z metalu, ale przez całe lato wracałem do pomysłu ulepszenia maszyn CNC. Wydawało się to o wiele bardziej skuteczne, gdybyśmy mogli stworzyć lepsze maszyny, wyposażone w czujniki, które mogłyby w czasie rzeczywistym przekazywać informacje zwrotne do oprogramowania sterującego i dostosowywać ich cięcie w celu poprawy wydajności? Cóż, jeśli to zrobisz, i tak nie będzie żadnego użytecznego oprogramowania, które mogłoby cokolwiek zrobić z tymi informacjami, więc to zły pomysł.

Więc dlaczego nie stworzyć lepszego CAM , które znacznie ułatwi użytkownikom obsługę maszyn CNC i automatycznie wykona jak najwięcej zadań związanych z produkcją komponentów?

W Entrepreneur First (brytyjski inkubator, który łączy założycieli) przedstawiłem swój pomysł na scenie, a Chris Emery - który również był w Entrepreneur First i z którym rozmawiałem kilka razy wcześniej - podszedł do mnie i powiedział, że brzmi świetnie i powinniśmy współpracować.

Poszliśmy na śniadanie i od razu go polubiłem: był nie tylko niezwykle inteligentny i zdolny, ale miał też bardzo silną intuicję do problemu. Pracował również nad start-upem zajmującym się drukiem 3D, ale podobnie jak ja rozczarował się swoim pomysłem.

Więc połączyliśmy siły. Zacząłem uczyć go wszystkiego, co wiedziałem o obróbce skrawaniem, zwłaszcza teorii, którą dobrze rozumiałem. Budowałem tam swoją wiedzę, a on zaczął próbować stworzyć podejście oparte na uczeniu maszynowym, które automatyzowało elementy ścieżek narzędzi.

Wkrótce potem rozmawialiśmy z kilkoma producentami i powiedzieli nam, że to prawdziwy problem, więc wiedzieliśmy, że coś mamy - i zaczęliśmy myśleć o pozyskaniu pieniędzy. Zebraliśmy kapitał zalążkowy od rodziny i przyjaciół, co pozwoliło nam zatrudnić kilku pierwszych pracowników, podczas gdy my budowaliśmy nasz deck i pitch. Pod koniec naszego stażu w EF, przedstawiłem naszą ofertę inwestorom, co zapoczątkowało proces pozyskiwania funduszy, z którego zebraliśmy naszą pierwszą rundę zalążkową od Episode 1 ventures.

W tym momencie myśleliśmy, że uda nam się rozwiązać problem na tyle dobrze, aby za około dwa lata wprowadzić na rynek pierwszy zautomatyzowany CAM . Wiedzieliśmy, że będzie to trudne, ale im głębiej zagłębialiśmy się w problem, tym więcej podproblemów odkrywaliśmy, z których wiele było trudnych do rozwiązania i wymagało całkowicie nowej wiedzy informatycznej. Niektórzy z naszych inwestorów uważali, że zwodzimy ich – że tak naprawdę rozwiążemy problem w ciągu sześciu miesięcy, a potem zaczniemy sprzedawać CAM i wszystko będzie świetnie.

Delikatnie mówiąc, okazało się, że tak nie było.

Bloki konstrukcyjne

Odkryliśmy, że problem, który próbowaliśmy rozwiązać, wcale nie był prosty. Mój współzałożyciel, Chris, szczegółowo opisał, dlaczego tak jest , ale w skrócie - przyspieszenie precyzyjnej produkcji za pomocą oprogramowania jest naprawdę bardzo skomplikowane, ponieważ istnieje nieskończona liczba kombinacji rozwiązań, a b) fizyczne środowisko obróbki, które oprogramowanie musi obsługiwać, jest niezwykle trudne.

W rezultacie okazało się, że musieliśmy zbudować ogromną bazę wiedzy, aby rozwiązać wszystkie rozbieżne fragmenty problemu - co zajęło znacznie więcej czasu, niż się spodziewaliśmy. A jednak zawsze czuliśmy, że jesteśmy tak blisko: ale ostatecznie znaleźliśmy się o rok od miejsca, w którym chcieliśmy być... przez około sześć lat.

Oprócz tego szalonego poziomu trudności, musieliśmy również zbudować firmę. Podczas gdy Chris i zespół tworzyli algorytmy ścieżki narzędzia, moim zadaniem jako CEO było po części zatrudnienie ludzi, którzy mogliby zatrudnić inżynierów oprogramowania, których potrzebowaliśmy, znaleźć biuro do pracy i podjąć się tysiąca zadań, których wymaga skalowanie firmy. Bycie założycielem oznacza zasadniczo, że robisz wszystko sam, dopóki nie znajdziesz kogoś, kto może wykonać zadanie lepiej niż ty (i może zebrać pieniądze, aby mu za to zapłacić).

Postanowiliśmy również zbudować pełnowymiarową fabrykę, aby poznać naszą branżę jeszcze dokładniej, produkując części na dużą skalę dla klientów z różnych branż i przejmując wiele aspektów prowadzenia warsztatu, aby naprawdę poznać go od podszewki.

Na początku mieliśmy mały warsztat w Bermondsey, gdzie ustawiliśmy maszynę CNC Haas. (Uwaga: kiedy ją kupiliśmy, po raz pierwszy usłyszałem o "zamówieniu zakupu". Naprawdę wszystko rozgryzaliśmy po raz pierwszy).

Na dostawę trzeba było czekać kilka miesięcy (w co nie mogłem uwierzyć), a kiedy już przyszła, zmontowałem ją sam, bo byłem zbyt niecierpliwy, by czekać na technika, który miał przyjść i ją złożyć... a potem nie mogliśmy jej włączyć, bo wymagała "aktywacji".

Ale dlaczego go potrzebowaliśmy? Cóż, potrzebowaliśmy miejsca do testowania naszych rozwiązań i doszliśmy do wniosku, że żadna fabryka nie pozwoli nam wykorzystać swoich maszyn produkcyjnych do eksperymentów. Ponadto potrzebowaliśmy miejsca, do którego nasi programiści mogliby dotrzeć z biura - więc trzymaliśmy je jak najbliżej Old Street (gdzie wówczas mieliśmy siedzibę).

Jednakże, niezależnie od tego, zdawaliśmy sobie sprawę, że prawdopodobnie nie uda nam się opracować naszego CAM na czas przed kolejną rundą finansowania i musimy wykazać postępy i wartość naszej technologii w inny sposób. Dzięki budowie własnej fabryki nie tylko mielibyśmy własne pole do testów, ale także moglibyśmy zmierzyć wpływ naszego oprogramowania na marże w branży i znacznie przyspieszyć proces tworzenia oprogramowania. W rezultacie znaleźliśmy zakład w Chelmsford, niedaleko Londynu, i tam właśnie rozpoczęliśmy działalność w zakresie obróbki skrawaniem.

-

Tak wyglądała początkowa historia powstania CloudNC. Co wydarzyło się później? Cóż, było kilka lat bezwładności, gdy budowaliśmy nasze oprogramowanie, zbieraliśmy fundusze i przekształciliśmy fabrykę w światowej klasy obiekt z ponad 15 wysokiej klasy maszynami zdolnymi do obróbki komponentów dla wiodących firm lotniczych, energetycznych i motoryzacyjnych... ale opowiem o tym w następnej części!

Z niecierpliwością czekam również na napisanie dalszej części tej historii za kilka lat, kiedy nasze oprogramowanie będzie używane przez miliony ludzi na całym świecie, a my przebijemy pułap jednorożca, aby stać się czymś jeszcze większym. Jeśli chciałbyś być częścią tej podróży - czy to od strony inwestycyjnej, czy też chciałbyś pracować w CloudNC - nie wahaj się skontaktować!