您并不总是需要更多的主轴来装运更多的零件。大多数车间都可以通过更好的规划、更快的编程、更智能的设置和更强的过程控制来释放隐藏的大量产能。本指南介绍了在不增加资本支出的情况下提高数控加工能力的实用方法。

从清晰了解真实能力开始

在改变任何事情之前,先衡量时间的去向。一个简单的基线可以帮助你选择影响最大的行动。

- 在基本层面上跟踪 OEE:可用性、性能和质量。每台机器就足够了。即使是在白板上对切割时间、设置、等待和返工进行统计,也胜过猜测。

- 对停机时间进行分类:设置、转换、等待工具、等待材料、等待方案、维护、检查和培训。

- 找到制约因素:瓶颈是编程、夹具、测量、检测还是特定的机床组。

一周的真实数据往往会显示,在当前的日程安排中,您的可用容量已经增加了 10%至 30%。

通过精益转换减少设置时间

节省的每一分钟设置时间都将成为切割时间。

- 工件夹持标准化:使用快换板、副板和通用零点。以移动虎钳或夹具为目标。

- 离线阶段:在机器切割的同时,准备工具、夹具和材料。使用阴影板和贴有标签的推车,以便下一项工作准备就绪。

- 捕捉已知的最佳方法:在工作行进装置中记录扭矩值、软卡爪编号、偏置和探测周期。第二次运行应比第一次快。

- 应用 SMED 思维:将内部步骤转换为外部步骤。预装刀具和夹钳、预设长度、预热主轴,并在工作台上预先验证程序。

利用更智能的刀具路径和参数缩短周期时间

缩短周期时间是提高产能的最直接方法。

- 在安全的情况下使用高效策略:恒定啮合铣削、自适应粗加工和静止加工可减少空程时间并延长刀具寿命。

- 利用数据调整进给和速度:测量实际切屑负荷、主轴负荷和刀具磨损。许多工件的微小改进都能快速累加。

- 减少非切割移动:减少提升、缩回,并干净利落地连接刀具路径。

- 避免过度扫描: 尽量使用能优化材料去除率的工具和加工策略,即使有时这意味着要为大批量零件使用特殊形状的工具。

- 整合工具:尽可能选择多功能工具,以减少安装时间。

加速编程以保证主轴进给

如果部件在等待程序,那么瓶颈就在机器的上游。

- 创建工具库:带有进给/速度和跨步/降步功能的成熟工具和组件。

- 宏和模板库:常用材料和功能的策略。

- 将后期处理程序标准化:更少的职位和更少的编辑意味着更少的错误和更快的发布。

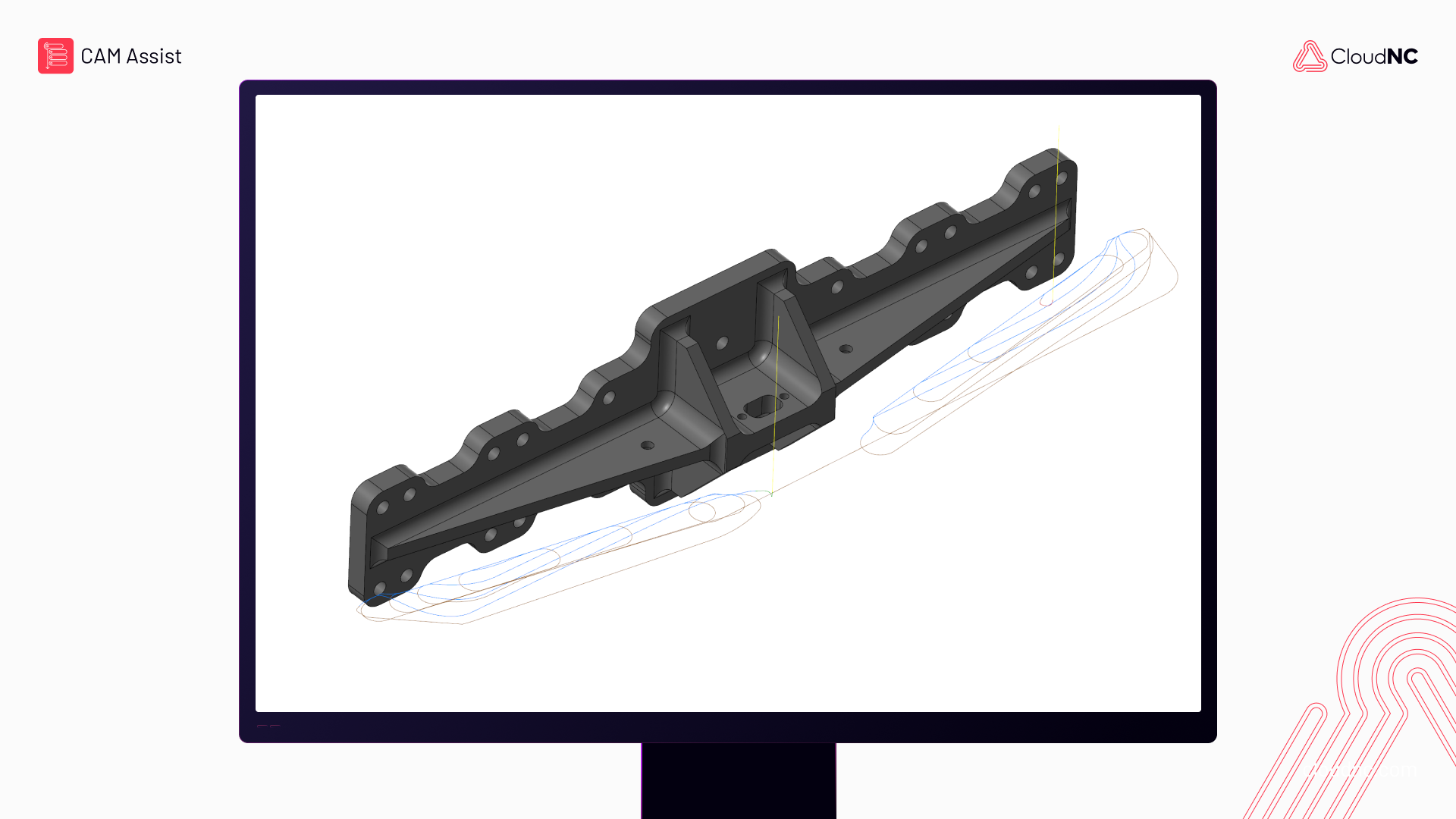

- 采用辅助CAM :CloudNC的CAM CAM 工具可帮助编程人员快速生成适用于多种铣削任务的可行刀具路径。团队借助该技术能大幅缩短从模型到首次切削的周期,从而保持生产队列满负荷运转,设备持续高效运作。优先在能节省最多时间的环节应用该技术,随后根据需要进行复核与优化。

通过更好的调度使机器保持切割状态

闲置时间往往隐藏在工作之间的交接过程中。

- 根据制约因素排序:在休息时间之前运行最长的设置,将短的中继器放在接近班次结束的地方,并先喂给最慢的资源。

- 智能批处理:按材料、工具清单或夹具系列对零件进行分组,减少更换次数。

- 在安全的情况下,做好熄灯计划:刀具寿命经过验证的稳定工作可以在午餐时间或通宵时间进行,并进行序中探测和刀具破损检测。从保守的参数和坚固的工件夹持开始。

加强工件夹持和探测

刚性和可重复性可缩短周期,提高质量。

- 投资刚性模块化夹具:可实现更强的切割参数。

- 使用探测进行设定和保持:对毛坯、夹具和关键特征进行探测,以尽早发现偏移并减少废品。

- 定制夹具设计:设计能牢牢固定工件的软夹钳和夹具,提供可重复性,同时每次操作都能接触到工件的所有特征。

提高工具寿命和一致性

工装规范可防止意外停机。

- 采用工具寿命管理:测量每个工具的寿命,在故障发生前更换工具,并在熄灯运行时加载姐妹工具。

- 预先设置和标记:离线测量长度和直径,然后按口袋编号和标准命名方案加载。

- 保留核心目录:限制变体,为您的顶级材料保留经过验证的切割机库存。

拧紧质量环

返工会破坏生产能力。预防比修复更省钱。

- 第一条意图:在发布前商定关键功能、流程能力和测量方法。

- 过程中检查:在部件仍可回收的情况下,探查或测量重要部件。

- 关闭反馈回路:当功能出现趋势时,在工作记录中记录原因和修复方法。

进行枯燥但重要的维护

小的维护习惯可提高可用性,而无需关闭车间。

- 日常维护:清除切屑、检查润滑油、清洁过滤器、擦拭刀柄、拉紧螺柱。

- 每周检查:冷却液浓度、路盖、空气管路和主轴预热。

- 有计划的下午茶:安排短时间、有规律的停留,而不是忍受长时间、无计划的停留。

训练速度和一致性

当人们分享行之有效的方法时,就能创造能力。

- 交叉培训操作员:更灵活地安排休息时间、节假日和轮班。

- 提升程序员水平:午餐学习课程,内容涉及特定材料策略、宏和岗位最佳实践。

- 编写操作手册:铝板、不锈钢坯料或小型棱柱部件的简短指南,以便任何人都能执行计划。

一个您现在就可以使用的快速容量方程

使用这个 "回溯检查 "来查看潜在收益。

- 每周可用切割小时数= 每台机器的计划小时数 × 机器数量 × OEE

- 改进后增加的容量= 可用切割时数 × 预期改进百分比

如果您的车间使用 5 台机床,计划工时为 80 小时,OEE 为 55%,则您有 220 个切割工时。如果提高 10%,就能多出 22 个小时,这可能相当于在当前的组合条件下多出一台完整的机床。

未来 30 天行动计划范例

- 测量:对每台机器进行为期两周的简单 OEE 评估,并标记停机原因。

- 选择一个瓶颈:选择设置、编程或调度。

- 每周进行一项实验:在设备设置方面,尝试在最高效的加工机上安装快速换板装置。在编程方面,创建铝制棱柱零件的模板库,并在类似工件上试用CAM 。在排程方面,按刀具清单对单班次工件进行分组。

- 审查和锁定:保留有效的方法,将其记录在案,并对其他人进行培训。

- 重复:进入下一个瓶颈。

何时考虑软件帮助

有针对性的工具可以帮助解决疼痛最剧烈的地方。

- CAM 能帮助程序员快速制定稳固的起始策略,尤其在可重复的功能和材料方面。这缩短了从模型到芯片的周期,而这往往是真正的制约因素。

- 车间排程软件可以通过更智能的排序来暴露闲置间隙并减少更换次数。

- 工具管理系统可使各班次的预设数据和寿命目标保持同步。

将重点放在更快地发布优秀程序、减少更换次数、稳定刀具寿命和稳定机床上。产能随之而来。

主要收获

- 从简单、真实的 OEE 和停机时间基线开始。

- 在购买硬件之前,对设置、周期时间、编程速度和调度进行分析。

- 使用探测、刚性工件夹持和规范的工具来保持机床稳定。

- 通过清晰的操作手册和培训为员工提供支持。

- 考虑CAM 等辅助工具来加快编程速度,然后结合自身专业知识进行优化。