.png)

CloudNCでは、精密部品のCNC製造プロセスを可能な限り合理化することを主な目標としています。これは、工作機械の標準化から、工作機械のパスを生成するための画期的なAI 技術の使用まで、そしてその中間にあるものすべてに及びます。

製造工程を最適化できる重要な分野のひとつは、加工方法である。つまり、部品の保持方法、加工回数、材料を除去する順序などの方向性である。

5軸CNCマシンを使用して、1回の製造作業でコンポーネントをブレイクアウトする方法を設計することは、最小限のリードタイムで顧客にパーツを提供する最もコスト効率の良い方法の1つになります。この方法を使用することで、機械加工者は、パーツの精度を向上させながら、セットアップ時間とスクラップを削減することができます。機械加工のどんな分野にも例外はあります!

では、なぜ1回の加工でパーツを分割することを検討する必要があるのでしょうか?

- CAM 短縮 - 治具が不要となるため、CAD設計とCNC加工のリードタイムを削減します。一部の部品には複雑な自由曲面形状が含まれており、二次加工時の固定が困難な場合があります:これも治具の必要性を不要にする利点です。

- 機械のセットアップ時間の短縮 - ビレットは5軸加工機のバイスで保持され、3+2加工では、 まですべての材料が除去され、完全な部品はタブのみで保持されるため、加工を進めるために機械のワークホールドセットアップを変更する必要はありません。

- パーツのスクラップリスクを低減- 加工作業を進める必要がなくなるため、機械のセッティングミス(データムや工具のセッティングなど)のリスクが自動的に低減され、その結果、パーツのスクラップリスクが低減されます。

- 品質に費やす時間を削減- 1回の作業で部品が完成すれば、部品の最終チェックは1回で済み、何段階ものチェックが不要になる。

- パーツ精度の向上- 1回の操作でパーツを加工する場合、すべての形状フィーチャーは互いに相対的に加工されます(つまり、異なるセットアップ間では加工されません)。機械運動学が較正されていれば、重要なパーツ形状間の位置精度を向上させることができます。ここでの注意点は、加工中に材料がどの程度歪む可能性があるかということです。

では、どのような場合にこのブレークアウト製造工程を使えばいいのでしょうか?

まず第一に、この工程は完全に部品に依存し、部品の少なくとも片面が、他の特徴のない面だけであること、つまり「予備」面であることが重要です。

片側がスペアになっている3+2方向のパーツがある場合、3+2インデキシングを使用して加工する際にバイスを避けながら、パーツの残りのすべてのフィーチャーにアクセスできるような向きでパーツを保持できる必要があります。1回の加工ではまったく不可能な部品もあります。

私の場合、シングル・オペレーションによるブレークアウト方式は、プロトタイプや少量生産に理想的である。

このため、5軸加工機では標準マシンデータムと標準バイス設定を利用します。この設定はCAM でもデフォルトでモデル化されています。その後、以下の手順を実行します:

- 部品モデルのインポート

- タブのジオメトリを作成する(最大1時間かかる作業)

- 単一作業をプログラムする(可能であれば標準工具を利用する)

- 5軸加工機でプログラムを実行し、1回の加工で部品を完成させる。

ここでの効率は、シングル・プロセス・ステップから生まれる:

- デザイン

- プログラム

- 機械

- 品質保証のチェック。

例えば、同じ部品を2つの作業と1つの治具で作るとしたら、これらの工程を少なくとも3回繰り返すことになる。

では、どのような場合に一度の手術でパーツを壊さないようにすべきなのだろうか?

ここで言う明らかな答えとは、すべての面に特徴があり、1回の加工で完成させることが不可能な部品がある場合です。これとは別に、考慮すべきことがいくつかあります。

一度パーツを壊してしまうと、"なるようにしかならない "のだ。

つまり、平坦度や位置の公差が厳しい部品は、材料が歪む可能性がある場合、影響を受ける可能性があります。私の経験則では、これらの限界が0.1mmより厳しい場合、ブレイクアウト加工は最適な方法ではないかもしれません。また、部品が大きい場合(例えば、2つのバイスにまたがって保持する必要がある場合)には、歪みの影響が増幅されるため、さらに余裕を持った制限が必要になるかもしれません。

材料の歪みが心配だが、それでも1回の作業でパーツを壊したい場合は、まずビレットの表皮を削り、場合によってはマシンストップ(M00)を追加して、仕上げの前にニップを解除して再ニップするなどの予防策を講じることができる。

しかし、これらはあくまでも注意事項であり、ブレイクアウト時に部品が歪まないことを保証するものではないことを理解しておく必要がある。材料の歪みが本当に懸念されるのであれば、仕上げの前にパーツを応力除去できるマルチオペレーション加工法にこだわることをお勧めします。

シングルオペレーション・ブレークアウト方式は大量生産に最適か?

短い答え - いいえ!その理由は主に2つある:

1)1回の作業で部品を分解するように設計したどのような方法でも、手作業で研磨する必要がある部品の片面か、手作業でバリ取りする必要がある部品の片方のエッジが残る(場合によっては両方が残る)。

大量生産の場合、工程効率と部品の品質を維持するために、手作業によるバリ取りや手作業による研磨は避けるべきである。部品は100%機械で仕上げ、バリ取りを行うべきです。技術的には、機械で仕上げ、2回目の加工で残りの面のバリ取りをすることもできますが、私としては、1回の加工でパーツを仕上げるか、そうしないかです。

2)1回の操作で部品を切り取ることは、サイクルタイムの効率に悪影響を及ぼす可能性がある。パーツを直立した位置/向きで保持する場合、1回の操作ですべてのフィーチャーにアクセスできるようにすることは、通常、ある時点でパーツが不安定になることを意味します。これを回避するには、段階的に整然と荒削りと仕上げを行い、可能な限り最後の瞬間までフィーチャーを硬いままにしておく必要があります。

この "緩やかな "材料除去のプロセスは、しばしばサイクルタイムの増加につながる。大量生産部品では、部品を複数の安全なセットアップで保持できるような様々な作業の間に部品を加工する方が効率的な場合があり、より良い材料除去率を可能にし、その結果、部品の(作業間の)サイクルタイムを短縮することができます。

1回の作業で部品を分解する場合、2つの方法のバリエーションがある:

伝統的なタグ方式:

ビデオA - 三角タグのフォーメーション

従来のタグは、1回の操作で部品を機械に固定する最も一般的な方法です。各タグは、部品の表面に結合します。

このタグのデザインは、部品の外側を囲むフレームに組み込むことができる場合もある。加工する部品がたわむ可能性があり、部品が完成してスナップアウトできるようになるまで、さまざまな方向から部品を支えるタグが必要な場合である。

上の例(ビデオA)では、部品はかなり硬いため、タグは底面のみで十分です。タグが三角形に配置されていることにお気づきでしょう。つまり、2つは前面寄りで、中央の1つはパーツの背面寄りに配置されています。これには2つの理由がある:

- タグのフットプリントが三角形であるため、部品がより広く、より堅固に保持される。つまり、すべてのタグがインラインであった場合、部品は中心軸(この場合はThru X)だけが十分に支持されるため、振動しやすくなる。

- 下の例(ビデオ B)に示すように、三角形の形成により、パーツの表裏のタグの間に小さなポケットが形成され、互いにオフセットされます。パーツの裏面を仕上げ加工する場合、機械のベッドは 90 度回転し(この場合は A 軸の周り)、エンドミルでタグの間をポケット加工することができます。その後、部品は180度回転し(この場合、C軸の周り)、反対側でこのプロセスを繰り返します。こうすることで、個々のタグの形状がある部分を除き、裏面の大部分を機械仕上げすることができます。

ビデオB- バックフェースを仕留めるためのタグ間のポケットフィニッシュ

注: ポケットの幅によって使用できるエンドミルの最大径が決まるため、ポケット/タグの形状を設計する際は、バックフェースの仕上げに使用するエンドミルの直径を考慮してください。

これらのタグを設計する際に私が好んで使う方法は、厚く(この場合は5mm)モデル化することです。こうすることで、パーツを堅く保持することができ、余分な材料を荒削りする際の材料除去率を上げることができます。パーツの加工が完了し、スナップオフする準備ができたら、小さなエンドミルを持ち出し、以下のビデオCで実演しているように、各タグの厚みを約0.5mmまで徐々に減らしていくだけです(最終的なタグの厚みは、パーツのサイズやタグの数などによって異なります)。

ビデオC - 小径エンドミルを使用してタグの厚みを減らし、ブレイクオフを行う

従来のタグの使い方については、こちらのビデオをご覧ください: Jay's Tips - どんな形状のパーツでも、1回の操作でスナップアウトする方法

ストレート・エッジ・タブ方式:

ビデオD - ストレートエッジタブモデル(ブルー)

ストレート・エッジ・タブは、パーツの形状に制約されるため汎用性は低いが、一回の作業でパーツをブレイクアウトするのに適した方法だ。

この設計では、タブは部品の片方の直線エッジに等間隔に配置される。このエッジに沿って面取りやRがない部品であることが重要で、そうでなければこの方法は機能しません。

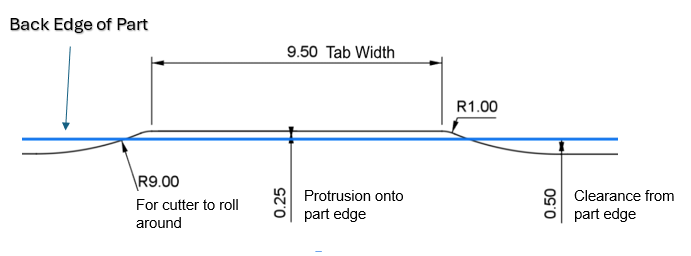

タブを設計する場合(画像1参照)、主な目標は、最終加工段階で部品を支えるために、タブの間隔を正しくとることです。タブを小さく(タブの幅を参照)して数量を多くするか、大きくして数量を少なくすることができます。画像Cのタブの幅は12mmで、数量は合計9個です。各タブは部品面に0.25mm突出し、その間に0.5mmの隙間が必要です。

画像1- タブのデザイン例

クリティカル・ディメンション(アルミニウム):

- 0.25mm エッジへの突出

- 0.50mm 端からのクリアランス

ストレート・エッジ・タブ法では、材料を取り除く順番が絶対的に重要です。一度にすべての材料を取り除くと、部品が完成する前にすべての剛性が失われ、スクラップ部品になる可能性が高いことは明らかです。

このため、下のビデオEに示すように、プログラマーは段階的に材料を除去しなければならない。つまり、部品の下のギャップをなくすことから始めて、そのプロファイルに粗加工を施し、すべての外形形状を仕上げるのである。

ビデオE - ステージ1 - パーツはまだ硬い、外部仕上げ完了

これができたら、パーツの下に残っている余分な材料をほとんど取り除き、剛性を保つために約5mm残して、ビデオFに示すように、裏面の大きな部分を仕上げる。

ビデオF- ステージ2 - 廃棄物を厚さ5mmまで減らし、裏面の大部分を仕上げる

最後に、仕上げ用エンドミルを使って、0.2mmほどタブの下を過ぎてから、Z刻みを小さくして(カッターの直径によって0.5mm~1.0mmの間)、パーツの後端に隣接する0.25mmのタブだけでパーツが保持されるまで壁仕上げを行う。

ビデオG- ステージ 3 - Z刻みを減らして部品の下端を越えてエンドミルを仕上げる

注意: Z刻みを均等に分割して、エンドミルが部品の下端を通過する仕上げパスは1回だけにします (タブ間に隙間を作り、ブレイクアウトに備えます)。エンドミルがもう1回通過すると、剛性が失われるため、裏面にびびりが発生します。

ストレートエッジ・タブの使い方については、こちらのビデオをご覧ください:Jay's Tips - 1回の作業でパーツをスナップアウトする際、手仕上げを避ける方法

では、シングルオペレーション・ブレイクアウト方式を使用する場合、どちらが良い方法なのだろうか?

従来のタグとストレート・エッジ・タブの長所と短所を天秤にかけると、従来のタグのデザインがベストだと結論づけたくなるかもしれません。しかし、必ずしもそうとは限りません!伝統的なタグの方が幅広い部品に適用できますが、ほとんどの場合、手作業による研磨が必要になります。

個人的には、CNC部品を手で磨くのは好きではありません。多少の手磨きが問題にならないような業界で働いているかもしれませんし、そうであれば素晴らしいことです。伝統的なタグは、それがいかに普遍的なものであるかという理由だけで、間違いなく調べる価値のあるものです。

この手磨きの注意点のため、伝統的なタグでは、私は一般的に、完全に機械仕上げされた部品を達成できるように、ストレートエッジ・タブ方式を使用できる場合のみ、1回の作業で部品を分割します-唯一の例外は、手作業でバリ取りを必要とする1つのストレートエッジです。大量生産でない限り、手作業による片方のエッジのバリ取りは問題とは考えていません。

パーツの形状がストレートエッジ・タブ法を許さない場合、私は通常、機械バリ取りも含めて、パーツを100%完成させるためのマルチオペレーション加工工程にデフォルトで戻る。

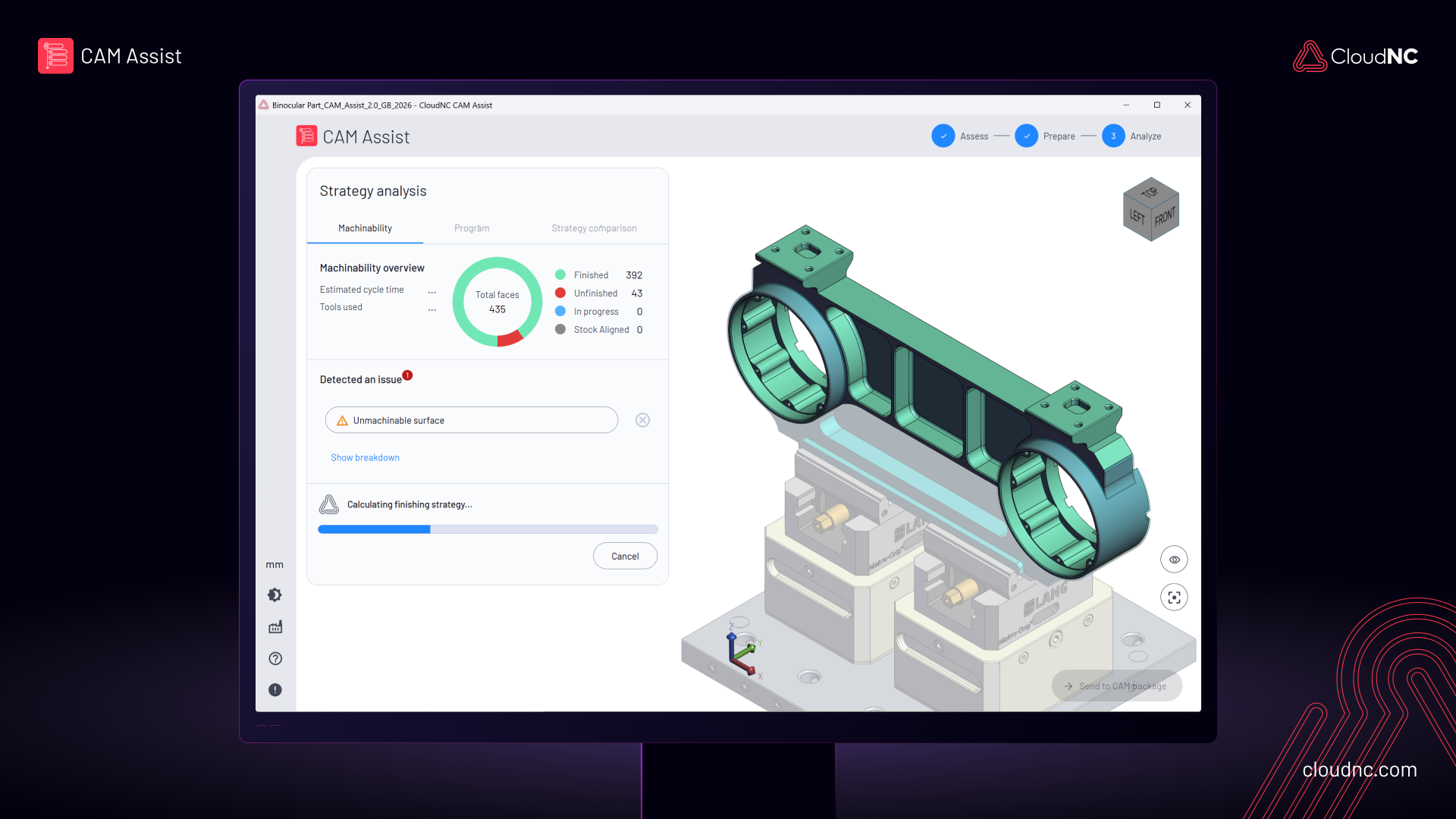

もちろん、これらの部品のプログラミングはまた別の話です。そのプロセスを加速させるために、 CAM AI ぜひご検討ください。

この2つのブレイクアウト方法の詳細については、こちらのビデオをご覧ください:ストレートエッジ・タブ vs トラディショナル・タグ(youtube.com)