より多くの部品を出荷するために、より多くのスピンドルを必要とするとは限らない。ほとんどの工場は、より良いプランニング、より速いプログラミング、よりスマートなセットアップ、そしてより強力な工程管理によって、隠れた生産能力の大きな塊を解き放つことができる。このガイドでは、新たな資本支出なしにCNCの生産能力を増大させる実践的な方法を示す。

真の能力を明確に把握することから始める

何かを変える前に、時間の流れを測定する。シンプルな基準線は、最もインパクトのある行動を選択するのに役立つ。

- 可用性、パフォーマンス、品質という基本的なレベルでOEEを追跡する。機械1台あたりで十分です。切削時間、段取り、待ち時間、手戻りをホワイトボードで集計するだけでも、推測に勝ります。

- ダウンタイムを分類する:セットアップ、段取り替え、工具待ち、材料待ち、プログラム待ち、メンテナンス、検査、トレーニング。

- 制約を見つける:ボトルネックはプログラミングか、治具か、プローブか、検査か、それとも特定の機械グループか。

1週間分の正直なデータを見れば、現在のスケジュールですでに10%から30%のキャパシティの余裕があることがわかる。

無駄のない段取り替えでセットアップ時間を短縮

セットアップにかかる時間を1分でも節約することが、切削時間につながる。

- ワークホールディングの標準化:クイックチェンジプレート、サブプレート、共通のゼロポイントを使用する。バイスや治具をユニットとして移動させることを目指す。

- オフラインの段階:機械が裁断している間、工具、固定具、材料をキッ トする。シャドーボードやラベル付きカートを使用し、次の仕事の準備ができるようにする。

- 最もよく知られている方法:トルク値、ソフトジョー番号、オフセット、プロービングサイクルをジョブトラベラーに記録する。2回目の実行は、1回目よりも速くする必要があります。

- SMEDの考え方を応用:内部ステップを外部ステップに変換。工具やジョーの予圧、長さの事前設定、スピンドルのウォームアップ、デスクでのプログラムの事前検証。

よりスマートなツールパスとパラメータでサイクルタイムを短縮

サイクルタイムの短縮は、生産能力を増強する最も直接的な方法である。

- 安全な場合には、高能率加工を使用する:定位置フライス加工、適応荒加工、削り残し加工は、エアタイムを短縮し、工具寿命を延ばします。

- データで送りや速度を調整:実際の切り屑負荷、スピンドル負荷、工具摩耗を測定します。多くの部品にわたる小さな改善は、すぐに積み重なります。

- 非切削移動の削減:リフトを減らし、リトラクトを減らし、ツールパスをきれいにつなげます。

- 過度のスキャニングを避ける: 材料除去率を最適化する工具と加工戦略を使用する。

- ツールの統合:セットアップ時間を短縮するため、可能な限り多目的ツールを使用する。

スピンドルを供給し続けるためにプログラミングを加速する

部品がプログラムを待っている場合、ボトルネックはマシンの上流にある。

- ツールライブラリの作成:フィード/スピード、ステップオーバー/ステップダウンを備えた実績のあるツールとアセンブリ。

- マクロ・ライブラリとテンプレート・ライブラリ:一般的な素材と機能の戦略。

- ポストプロセッサーを標準化する:投稿数と編集数が少なければ、ミスが減り、リリースが早くなる。

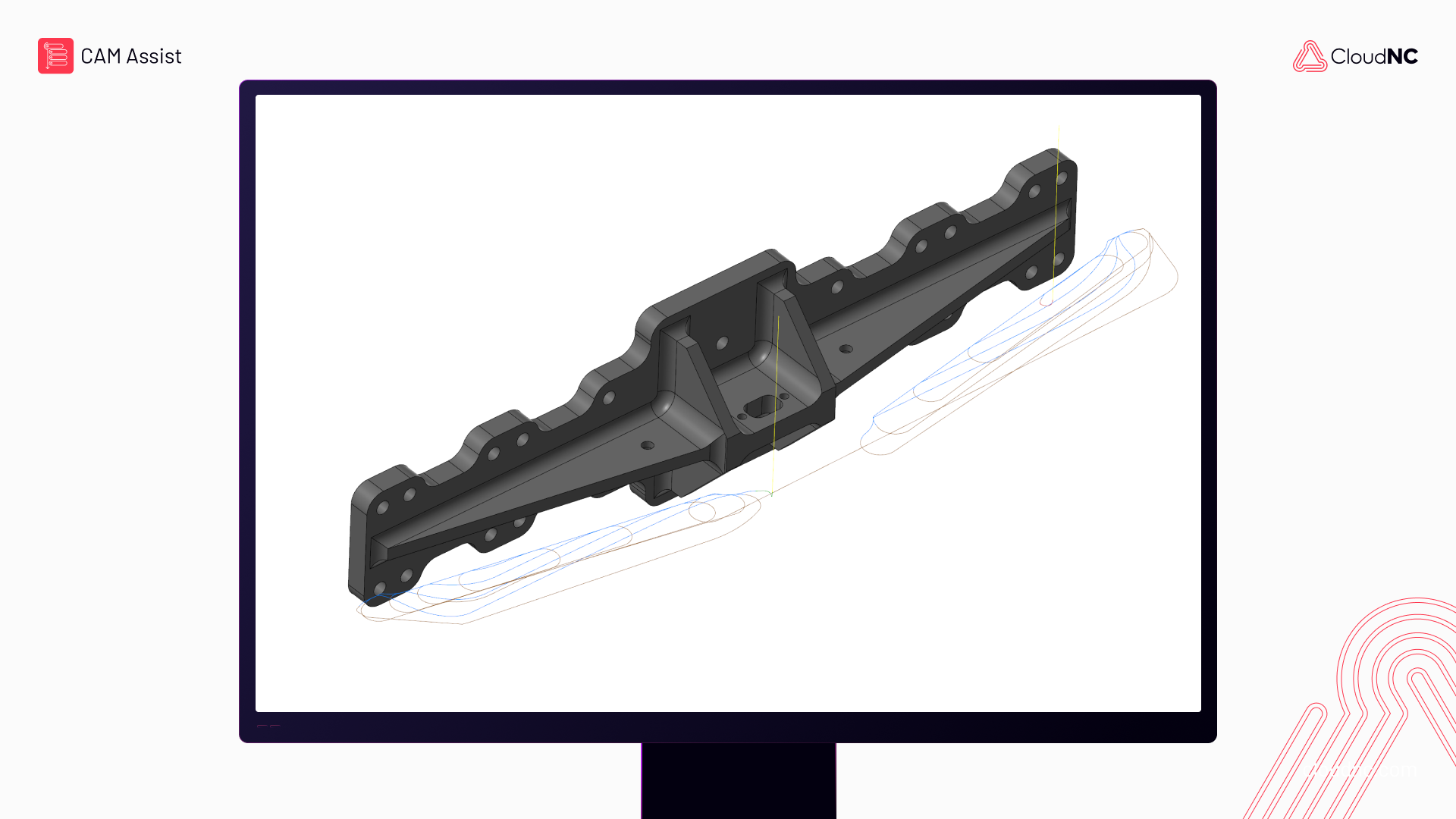

- 補助的なCAM を採用する:CloudNCのCAM CAM のようなツールは、プログラマーが多くのフライス加工ジョブ向けに実用的なツールパスを迅速に生成するのに役立ちます。チームはこれを活用してモデルから最初の切削までを大幅に短縮し、加工キューを常に満杯に保ち、機械を稼働させ続けます。最も時間を節約できる場面で活用し、必要に応じてレビューと改良を行ってください。

より良いスケジューリングで機械の切削を維持

アイドリング・タイムは、仕事と仕事の間のハンドオフに隠れていることが多い。

- 制約による順序付け:休憩の前に最も長いセットアップを行い、シフトの終わり近くに短いリピーターを置き、最も遅いリソースを最初にフィードする。

- スマートなバッチ:材料、ツールリスト、フィクスチャファミリーごとに部品をグループ化し、交換を削減します。

- 安全な場所での消灯を計画する:工具寿命が実証された安定した加工は、インプロセスプローブと工具折損検出を使用することで、昼休みや夜間に実行することができます。保守的なパラメータと強固なワーク保持から始めましょう。

ワーク保持とプロービングの強化

剛性と再現性により、サイクルタイムと品質が向上する。

- 剛性の高いモジュール式治具に投資することで、よりアグレッシブな切断パラメータが可能になります。

- プロービングを使用したセットと保持:ストック、治具、重要な形状をプロービングすることで、ドリフトを早期に検出し、スクラップを削減します。

- カスタム冶具設計:部品を確実に保持するソフトジョーと冶具を設計し、再現性を提供しながら、各作業ごとに部品のすべての特徴にアクセスできるようにします。

工具の寿命と一貫性を高める

工具の規律が予定外の停止を防ぐ

- 工具の寿命管理を採用:工具ごとの寿命を測定し、故障する前に交換し、消灯時には姉妹工具に負荷をかける。

- 事前設定とラベル付け:オフラインで長さと直径を測定し、標準的な命名スキームでポケット番号ごとにロードします。

- 核となるカタログを保管する:バリエーションを制限し、実績のある裁断機を在庫しておく。

クオリティ・ループを引き締める

リワークは能力を破壊する。それを防ぐことは、修正するよりも安上がりである。

- 意図のある最初の記事:リリース前に、重要な機能、プロセス能力、測定方法について合意する。

- 工程内検査:部品がまだ回収可能なうちに、重要な点を調査または測定する。

- フィードバックのループを閉じる:機能がトレンドアウトしたら、その原因と修正をジョブ記録に記録する。

退屈だが重要なメンテナンスを行う

小さなメンテナンスの習慣が、店を閉めることなく稼働率を上げる。

- 日常の手入れ:切り屑の除去、潤滑油のチェック、フィルターの清掃、ツールホルダーの拭き取り、スタッドの引き締め。

- 週1回の点検:クーラント濃度、ウェイカバー、エアライン、スピンドルのウォームアップ。

- 計画的なPM:予定外の長い停車に悩まされることなく、短く定期的な停車を予定する。

スピードと一貫性のためのトレーニング

うまくいく方法を共有することで、人は能力を生み出す。

- オペレーターのクロストレーニング:休憩、休日、シフトカバーの柔軟性を高める。

- プログラマーのレベルアップ:素材別の戦略、マクロ、ポストベストプラクティスに関するランチ&ラーニングセッション。

- プレイブックを書く:アルミ板、ステンレス鋼片、小さな角柱部品のための短いガイド。

今日から使える簡単な能力方程式

潜在的な利益を確認するために、この裏ワザを使おう。

- 週当たりの切削可能時間=1台当たりの予定時間×台数×OEE

- 改善によって追加される能力=利用可能な切断時間×予想される改善率

仮に、5台の機械を80時間稼動させ、OEEを55%とした場合、切削時間は220時間となる。10パーセントの改善で22時間の延長が可能であり、これは現在のミックスで1台のフルマシンに相当する。

今後30日間の行動計画例

- 測定:機械ごとに簡単なOEEボードを2週間実行し、ダウンタイムの理由をタグ付けする。

- ボトルネックを1つ選ぶ:セットアップ、プログラミング、スケジューリングのどれか。

- 週に1回の実験を実施:セットアップでは、最高速のランナーにクイックチェンジプレートを試す。プログラミングでは、アルミプリズム部品用のテンプレートライブラリを作成し、類似ジョブでCAM を試す。スケジューリングでは、1シフト分のジョブをツールリスト別にグループ化する。

- 見直しと固定化:うまくいっていることを維持し、文書化し、他の人を訓練する。

- 繰り返し:次のボトルネックに移る。

ソフトウェア・ヘルプを検討する時期

ターゲットを絞ったツールは、痛みが最も鋭くなる場所を助けることができる。

- CAM プログラマーが、特に繰り返し可能な機能や材料において、迅速に確固たる初期戦略を確立するのに役立ちます。これにより、モデルからチップまでのリードタイムが短縮され、これが往々にして真の制約要因となります。

- ショップスケジューリングソフトウェアは、アイドリングギャップを明らかにし、よりスマートな順序付けによって段取り替えを減らすことができます。

- 工具管理システムは、プリセットデータと寿命目標をシフト間で同期させることができる。

優れたプログラムの迅速なリリース、交換回数の減少、安定した工具寿命、安定した機械に重点を置いてください。能力は後からついてくる。

要点

- OEEとダウンタイムのシンプルで正直なベースラインから始める。

- ハードウェアを購入する前に、セットアップ、サイクルタイム、プログラミング速度、スケジューリングについて調査する。

- 機械を安定させるために、プロービング、剛性の高いワークホールディング、規律正しいツーリングを使用する。

- 明確なプレイブックとトレーニングで人々をサポートする。

- CAM のような補助ツールを活用してプログラミングを迅速化し、その後自身の専門知識で微調整することを検討してください。