.png)

W CloudNC naszą główną ambicją jest usprawnienie procesu produkcji precyzyjnych części CNC wszędzie tam, gdzie jest to możliwe. Może to obejmować standaryzację oprzyrządowania maszyny, wykorzystanie naszej przełomowej technologii AI do generowania ścieżki narzędzia maszynowego i wszystko pomiędzy.

Jednym z krytycznych obszarów, w których można zoptymalizować proces produkcji, jest metodologia obróbki: tj. orientacja sposobu trzymania części, liczba operacji i kolejność usuwania materiału.

Zaprojektowanie metody wybijania komponentu w jednej operacji produkcyjnej - przy użyciu 5-osiowej maszyny CNC - może być jednym z najbardziej opłacalnych sposobów na dostarczenie części do klienta w minimalnym czasie realizacji. Korzystając z tej metody, operatorzy maszyn mogą oczekiwać skrócenia czasu konfiguracji i zmniejszenia ilości odpadów, przy jednoczesnej poprawie dokładności części... przynajmniej w większości przypadków. Jak w każdym temacie związanym z obróbką skrawaniem, istnieją wyjątki!

Dlaczego więc powinienem rozważyć wyłamanie mojej części w jednej operacji?

- Skraca czasCAM — eliminuje potrzebę stosowania uchwytów, skracając czas realizacji projektu CAD i produkcji CNC. Niektóre części mają złożoną geometrię o dowolnym kształcie, co może utrudniać ich mocowanie podczas drugiej operacji: jest to kolejna zaleta eliminująca potrzebę stosowania uchwytów.

- Skraca czas ustawiania maszyny - kęs jest utrzymywany w imadle na maszynie 5-osiowej, w przypadku operacji 3+2 cały materiał jest usuwany do momentu kompletna część jest utrzymywana tylko przez wypustki, dlatego nie ma potrzeby zmiany konfiguracji mocowania na maszynie w celu przeprowadzenia kolejnej operacji.

- Zmniejsza ryzyko złomowania części - Eliminacja konieczności przeprowadzania kolejnych operacji obróbki automatycznie zmniejsza ryzyko błędu ustawienia maszyny, tj. ustawienia punktu odniesienia i narzędzia, a tym samym zmniejsza ryzyko złomowania części.

- Skraca czas poświęcany na kontrolę jakości - gdy część jest ukończona w jednej operacji, wymagana jest tylko jedna kontrola końcowa części, co eliminuje potrzebę przeprowadzania kilku kontroli etapowych.

- Poprawia dokładność części - Podczas obróbki części w jednej operacji, wszystkie cechy geometryczne są obrabiane względem siebie (tj. - nie są uzupełniane między różnymi konfiguracjami). Pod warunkiem, że kinematyka maszyny jest skalibrowana, może to poprawić dokładność pozycjonowania między krytycznymi cechami części. Jedynym zastrzeżeniem jest prawdopodobieństwo odkształcenia materiału podczas procesu obróbki.

Brzmi dobrze, więc kiedy powinienem używać tego procesu produkcyjnego?

Po pierwsze, proces ten jest całkowicie zależny od części i bardzo ważne jest, aby co najmniej jedna strona części miała tylko powierzchnię czołową bez innych cech - tj. stronę "zapasową".

W przypadku części o orientacji 3+2 z jedną wolną stroną, należy być w stanie przytrzymać część w takiej orientacji, aby uzyskać dostęp do wszystkich pozostałych elementów części, unikając jednocześnie imadła podczas obróbki przy użyciu indeksowania 3+2. Nie popełnij błędu - niektóre części są całkowicie niemożliwe do obrobienia w jednej operacji.

Dla mnie metoda podziału na pojedyncze operacje jest idealna do prototypów/produkcji małoseryjnej, ponieważ celem jest uruchomienie części na maszynie, a następnie dostarczenie jej do klienta w minimalnym czasie realizacji.

W tym celu wykorzystuję standardowe ustawienia maszyny i imadła na maszynie 5-osiowej. Ustawienia te są również domyślnie modelowane w moim CAM . Następnie:

- Zaimportuj model części

- Utworzenie geometrii zakładki (zadanie, które może zająć nawet godzinę).

- Programowanie pojedynczej operacji (w miarę możliwości z wykorzystaniem standardowych narzędzi)

- Uruchomienie programu na maszynie 5-osiowej, a tym samym wykonanie części w jednej operacji.

Wydajność wynika tutaj z pojedynczych etapów procesu, tj:

- Projekt

- Program

- Maszyna

- Kontrola zapewnienia jakości.

Jeśli na przykład miałbym wykonać tę samą część za pomocą dwóch operacji i jednego oprzyrządowania, powtórzyłbym te etapy procesu co najmniej trzy razy, co efektywnie potroiłoby czas realizacji produkcji części.

Kiedy więc należy unikać łamania części podczas jednej operacji?

Oczywistą odpowiedzią jest tutaj sytuacja, w której część ma cechy ze wszystkich stron, a zatem niemożliwe jest jej ukończenie w jednej operacji obróbki. Oprócz tego należy wziąć pod uwagę kilka innych kwestii...

Jedną z największych przeszkód podczas wyłamywania części podczas pracy jest odkształcenie materiału, ponieważ po wyłamaniu części "dostajesz to, co dostajesz!".

Oznacza to, że części o wąskich tolerancjach płaskości/pozycji mogą zostać naruszone, jeśli materiał może ulec zniekształceniu. Moja praktyczna zasada mówi, że jeśli te limity są mniejsze niż 0,1 mm, proces wyłamywania może nie być najlepszą metodą. Z perspektywy czasu, jeśli część jest większa (na przykład musi być trzymana w dwóch imadłach), efekt odkształcenia zostanie wzmocniony, co może wymagać jeszcze większych limitów.

Jeśli obawiasz się zniekształcenia materiału, ale nadal chcesz wyciąć część w jednej operacji, możesz podjąć środki ostrożności, takie jak najpierw usunięcie skóry z kęsa i ewentualnie dodanie ogranicznika maszyny (M00) w celu zwolnienia i ponownego przycięcia przed wykończeniem.

Należy jednak pamiętać, że są to tylko środki ostrożności i nie gwarantują one, że część nie ulegnie odkształceniu podczas wyłamywania. Jeśli zniekształcenie materiału jest prawdziwą obawą, zaleca się trzymanie się metody obróbki wielooperacyjnej, w której części mogą być odprężane przed wykończeniem.

Czy metoda pojedynczego wyłączenia jest idealna do produkcji wielkoseryjnej?

Krótka odpowiedź - Nie! Są ku temu dwa główne powody:

1) Każda metoda zaprojektowana w celu rozbicia części w jednej operacji pozostawi albo jedną powierzchnię części, która wymaga ręcznego polerowania, albo jedną krawędź, która wymaga ręcznego gratowania (a w niektórych przypadkach obie).

W przypadku dużych serii produkcyjnych należy unikać ręcznego usuwania zadziorów lub ręcznego polerowania, aby utrzymać wydajność procesu i jakość części. Część powinna być w 100% wykończona maszynowo i pozbawiona zadziorów. Technicznie rzecz biorąc, można wykończyć część na maszynie i usunąć zadziory z pozostałej powierzchni w drugiej operacji, ale dla mnie albo wykańczasz część w jednej operacji, albo nie... tj. jeśli musisz ustawić drugą operację, po prostu trzymaj się bardziej tradycyjnego procesu obróbki wielooperacyjnej.

2) Wyciągnięcie części w jednej operacji może mieć negatywny wpływ na wydajność czasu cyklu. Trzymanie części pionowo w pozycji/orientacji umożliwiającej uzyskanie dostępu do wszystkich elementów w jednej operacji zazwyczaj oznacza, że w pewnym momencie część stanie się niestabilna. Aby to obejść, należy metodycznie obrabiać i wykańczać część etapami, pozostawiając elementy sztywne do ostatniej możliwej minuty.

Ten proces "łagodnego" usuwania materiału często prowadzi do wydłużenia czasu cyklu. W przypadku części produkowanych w dużych ilościach bardziej wydajne może być obrabianie części między różnymi operacjami, w których część może być utrzymywana w wielu bezpiecznych ustawieniach, co pozwala na lepsze usuwanie materiału, a tym samym łączny (między operacjami) krótszy czas cyklu dla części.

Istnieją dwa warianty metod, które mogą być stosowane podczas wyłamywania części w jednej operacji:

Tradycyjna metoda znakowania:

Wideo: A - Trójkątna formacja tagów

Tradycyjne przywieszki to najpopularniejszy sposób mocowania części do maszyny w ramach jednej operacji. Każdy znacznik łączy się z powierzchnią lub powierzchniami części.

W niektórych przypadkach ten projekt znacznika można włączyć do ramy wokół zewnętrznej części: dzieje się tak, gdy część, którą obrabiasz, może się zginać, a znaczniki są potrzebne do podparcia części z różnych kierunków, dopóki część nie zostanie ukończona i gotowa do zatrzaśnięcia.

W powyższym przykładzie (Wideo A) część jest dość sztywna, co oznacza, że znaczniki wyłącznie na dolnej powierzchni są wystarczające. Można zauważyć, że znaczniki są ułożone w kształcie trójkąta, tj. dwa bliżej przodu, a środkowy bliżej tyłu części. Jest to celowe z dwóch powodów:

- Trójkątny układ znaczników zapewnia szersze, bardziej sztywne mocowanie części, tj. gdyby wszystkie znaczniki znajdowały się w jednej linii, część byłaby podatna na wibracje, ponieważ tylko oś centralna (w tym przypadku Thru X) byłaby wystarczająco podparta.

- Jak pokazano na poniższym przykładzie (wideo B), trójkątna formacja tworzy małe kieszenie między znacznikami z przodu i z tyłu części, które są przesunięte względem siebie. Jeśli chodzi o wykończenie tylnej powierzchni części, łoże maszyny może indeksować do 90 stopni (w tym przypadku wokół osi A), umożliwiając frezowi walcowo-czołowemu wykończenie kieszeni między znacznikami, przy czym spód narzędzia przechodzi poza linię środkową powierzchni. Następnie część obraca się o 180 stopni (w tym przypadku wokół osi C), aby powtórzyć proces po przeciwnej stronie. Pozwala to na obróbkę większości tylnej powierzchni, z wyłączeniem tylko miejsca, w którym znajduje się geometria poszczególnych znaczników.

Wideo: B - Wykończenie kieszeni między tagami, aby wykończyć tylną twarz

Uwaga: Podczas projektowania geometrii kieszeni/etykiety należy wziąć pod uwagę średnicę frezu walcowo-czołowego, który ma być użyty do wykończenia tylnej powierzchni, ponieważ szerokość kieszeni będzie dyktować maksymalną średnicę frezu walcowo-czołowego, który może być użyty.

Moją preferowaną metodą przy projektowaniu tych znaczników jest modelowanie ich na grubość (w tym przypadku 5 mm). Tworzy to sztywne mocowanie części, pozwalając mi uzyskać dobrą szybkość usuwania materiału podczas obróbki zgrubnej nadmiaru materiału. Gdy część jest już obrobiona i gotowa do odłamania, po prostu wyjmuję mały frez i stopniowo zmniejszam grubość każdego znacznika do około 0,5 mm, jak pokazano poniżej w filmie C. (Ostateczna grubość znacznika może się różnić w zależności od rozmiaru części, liczby znaczników itp.)

Wideo: C - Użycie frezu trzpieniowego o małej średnicy do zmniejszenia grubości przywieszki w celu jej oderwania

Aby uzyskać więcej informacji na temat korzystania z tradycyjnych tagów, obejrzyj ten film: Wskazówki Jaya - Jak wyciąć dowolną część kształtu w jednej operacji

Metoda zakładki z prostą krawędzią:

Wideo: D - Model z prostą krawędzią (niebieski)

Zakładki z prostą krawędzią to mój preferowany sposób na wyłamanie części w jednej operacji, chociaż są one mniej uniwersalne, ponieważ są bardziej ograniczone geometrią części.

W tym projekcie wypustki są równomiernie rozmieszczone na jednej prostej krawędzi części. Bardzo ważne jest, aby część nie miała fazek ani promieni wzdłuż tej krawędzi, w przeciwnym razie ta metoda nie zadziała.

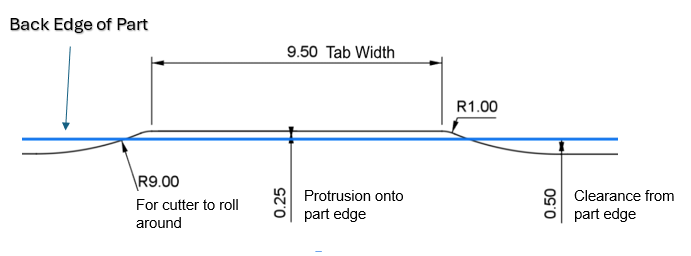

Podczas projektowania wypustek (patrz rysunek 1), głównym celem jest ich prawidłowe rozmieszczenie w celu podparcia części na końcowych etapach obróbki. Wypustki mogą być mniejsze (w odniesieniu do szerokości wypustki) przy większej ilości lub większe przy mniejszej ilości. Zakładki pokazane na ilustracji C mają szerokość 12 mm i łączną liczbę dziewięciu. Każda wypustka musi wystawać 0,25 mm na powierzchnię części, z przerwą 0,5 mm między nimi.

Obrazek: 1 - Przykładowy projekt zakładki

Wymiary krytyczne (aluminium):

- 0,25 mm Występ na krawędzi

- 0,50 mm Odstęp od krawędzi

W przypadku metody zakładki z prostą krawędzią kolejność usuwania materiału jest absolutnie krytyczna. Oczywiste jest, że gdyby usunąć cały materiał za jednym razem, cała sztywność zostałaby utracona przed ukończeniem części, co najprawdopodobniej skutkowałoby jedynie złomem.

Z tego powodu, jak pokazano poniżej na filmie E, programista musi usuwać ten materiał etapami, tj. należy zacząć od zaślepienia szczeliny pod częścią, a następnie zgrubnie do tego profilu i wykończyć wszystkie elementy zewnętrzne.

Wideo: E - Etap 1 - Część nadal sztywna, wykończenie zewnętrzne zakończone

Po osiągnięciu tego celu należy usunąć większość nadmiaru materiału pozostałego pod częścią, pozostawiając około 5 mm, aby przywrócić sztywność, a następnie wykończyć większą część tylnej powierzchni, pokazaną poniżej na filmie F.

Wideo: F - Etap 2 - Zmniejszenie grubości odpadów do 5 mm, wykończenie dużej części tylnej powierzchni

Na koniec należy użyć wykańczającego frezu walcowo-czołowego do wykończenia ściany do około 0,2 mm za dolną krawędzią wypustek, stosując zmniejszony przyrost Z (od 0,5 mm do 1,0 mm w zależności od średnicy frezu), aż część zostanie przytrzymana tylko przez wypustki 0,25 mm przylegające do tylnej krawędzi części, pokazane poniżej na filmie G.

Wideo: G - Etap 3 - Wykończeniowy frez walcowo-czołowy przy użyciu zmniejszonych przyrostów Z w celu przełamania dolnej krawędzi części

Uwaga: Podziel przyrosty Z równomiernie, tak aby frez wykonał tylko jedno przejście wykańczające obok dolnej krawędzi części (tworząc szczelinę między zakładkami gotową do wyłamania), jeśli frez wykona kolejne przejście, na tylnej powierzchni pojawią się drgania, ponieważ utracona zostanie sztywność.

Aby uzyskać więcej informacji na temat korzystania z zakładek z prostą krawędzią, obejrzyj ten film:Wskazówki Jaya - Jak uniknąć ręcznego wykańczania podczas wyłamywania części w jednej operacji

Jaka jest więc lepsza metoda w przypadku korzystania z metody pojedynczej operacji?

Cóż, po rozważeniu zalet i wad zarówno tradycyjnych znaczników, jak i zakładek z prostą krawędzią, kuszące może być stwierdzenie, że tradycyjny projekt znacznika jest najlepszy. Jednak nie zawsze tak jest! Tradycyjne znaczniki są zdecydowanie bardziej odpowiednie dla szerszego zakresu części, ale w większości przypadków wymagają ręcznego polerowania.

Osobiście nie lubię ręcznie polerować części CNC, ponieważ wolę, aby wszystkie powierzchnie były wykończone maszynowo. Być może pracujesz w branży, w której niewielkie ręczne polerowanie nie jest problemem, a jeśli tak jest, to świetnie: tradycyjne znaczniki są zdecydowanie czymś, na co warto zwrócić uwagę, po prostu ze względu na ich uniwersalność.

Ze względu na to zastrzeżenie dotyczące polerowania ręcznego, w przypadku tradycyjnych znaczników zazwyczaj wyłamuję część w jednej operacji, jeśli mogę użyć metody zakładki prostej krawędzi, aby uzyskać w pełni wykończoną maszynowo część - jedynym wyjątkiem jest jedna prosta krawędź, która będzie wymagać ręcznego gratowania. Nie uważam ręcznego gratowania jednej krawędzi za problem, chyba że mam do czynienia z produkcją wielkoseryjną.

Jeśli geometria części nie pozwala na zastosowanie metody zakładki z prostą krawędzią, zwykle wracam do procesu obróbki wielooperacyjnej, aby w 100% ukończyć część, w tym gratowanie maszynowe.

Oczywiście programowanie tych części to już inna historia – aby przyspieszyć ten proces, warto zapoznać się z naszym AI CAM AI .

Aby uzyskać więcej informacji na temat tych dwóch metod, obejrzyj ten film: Straight Edge Tabs vs Traditional Tags (youtube.com).

-33-LO-RES.jpg)