O que são peças em forma de rede próximas?

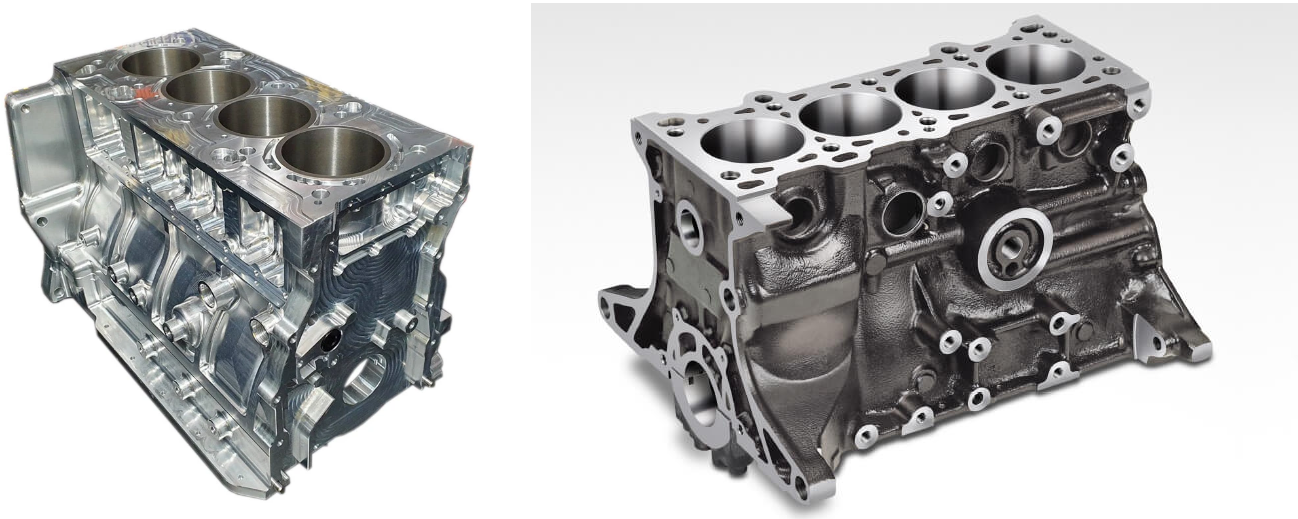

Para a maquinagem CNC, dispomos de duas opções de matéria-prima: o lingote forjado ou uma forma quase líquida (NNS).

A maquinagem a partir de material em bilete oferece-nos as vantagens de excelentes propriedades do material e de uma qualidade consistente. O nível de flexibilidade e o baixo investimento em ferramentas também podem fazer com que os biletes sejam a melhor opção, particularmente para lotes de tamanho reduzido e peças pequenas. No entanto, os biletes podem tornar-se mais caros do que os NNS se for necessário remover um elevado volume de material num grande número de unidades (em alguns casos, a massa de limalha pode ser superior à massa do produto acabado).

Neste caso, poderá fazer sentido introduzir um processo NNS antes da fresagem. Este processo utiliza um material que já foi processado num tamanho e forma que se aproxima da geometria final requerida, que pode então ser terminada de forma mais eficiente e económica na máquina CNC. Existem muitos métodos para produzir o NNS, incluindo o forjamento a quente e a frio, a fundição em areia e sob pressão, o fabrico, o corte a laser e o corte por jato de água - os requisitos do desenho e do projeto determinarão o método a utilizar.

As caraterísticas maquinadas serão concebidas de forma diferente, dependendo do processo de fabrico de forma de rede próxima que seleccionarmos. Temos de ter uma abordagem totalmente concorrente ao design, considerando simultaneamente os requisitos de design, os requisitos do processo de conformação e os requisitos de maquinação CNC.

Quando utilizar uma forma de rede próxima?

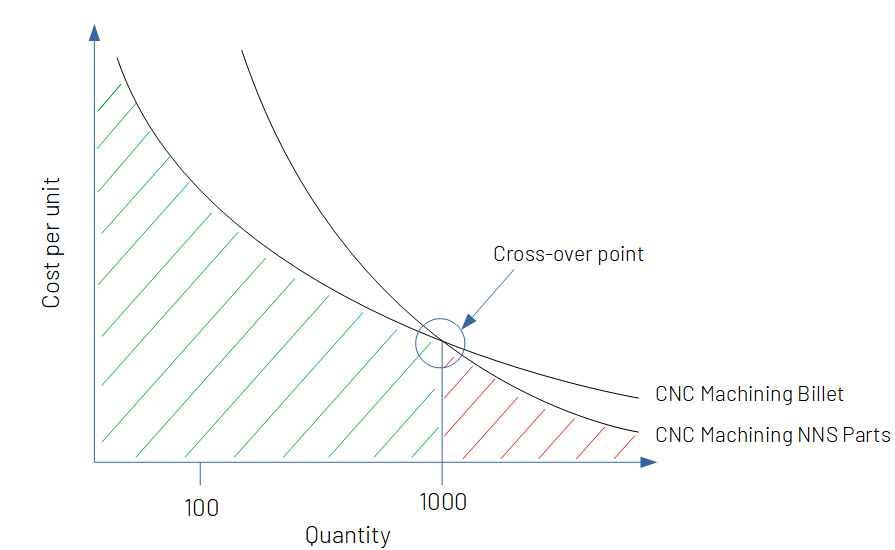

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

Considerações de conceção para formas de rede próximas

Superfícies não fresadas no produto final

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

Se a caraterística exigir um elevado nível de estabilidade dimensional ou se as tolerâncias exigidas não puderem ser alcançadas no processo de conformação, então deve ser projectada como uma caraterística fresada.

Acrescentar a margem de maquinagem

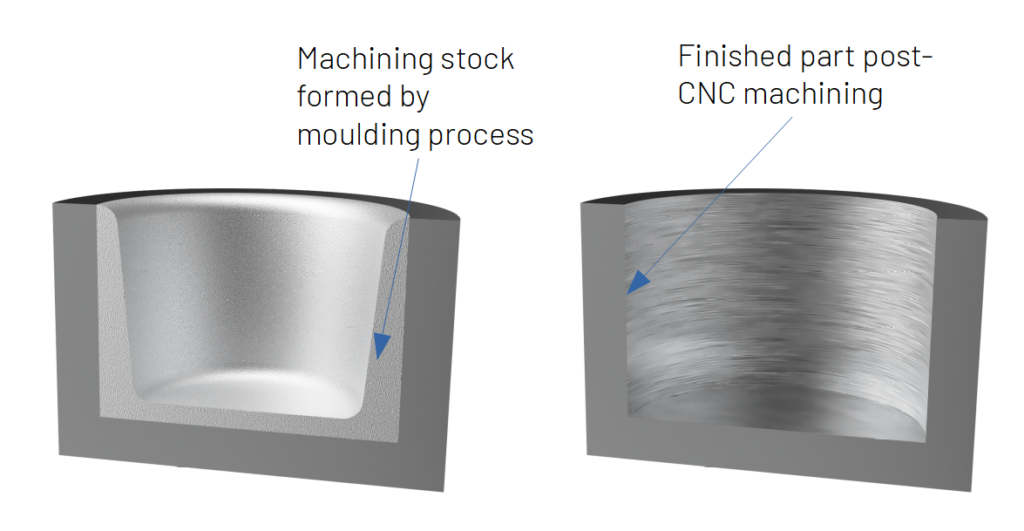

A margem de maquinação ou "stock" é um material adicional criado como parte do processo de moldagem que é subsequentemente removido por maquinação CNC. Pode haver um elevado nível de variação dimensional nos processos de conformação; a peça moldada pode ser até alguns milímetros mais pequena do que a geometria projectada, o que nos pode causar grandes problemas na maquinagem CNC.

Se uma face moldada se tiver deslocado significativamente, a ferramenta de corte pode não fazer qualquer contacto com a peça moldada. O resultado é uma face não maquinada ou parcialmente maquinada onde se esperava uma face maquinada por CNC de alta qualidade. Esta condição parcialmente maquinada é designada por "não limpeza".

Temos de garantir que a máquina CNC efectua sempre o corte pretendido, pelo que o material adicional é concebido e maquinado de acordo com a forma pretendida.

Compreender as espessuras mínimas das paredes

Os processos de conformação estão frequentemente limitados a uma espessura de parede mínima e máxima. Se as espessuras das paredes forem demasiado finas, o material arrefecerá e solidificará antes de fluir totalmente para a cavidade do molde, provocando defeitos. Se a espessura da parede for demasiado elevada, podem ocorrer defeitos de contração. O fornecedor de moldes terá as suas próprias recomendações sobre as espessuras mínimas das paredes. Recomendamos também que não se maquinem paredes com menos de 3 mm de espessura.

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

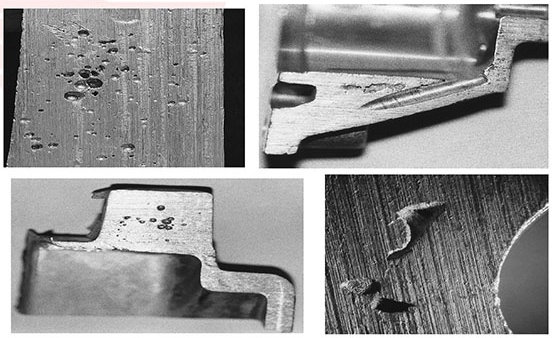

Especificar os defeitos admissíveis

Todas as peças formadas terão algum nível de defeito. É quase impossível obter peças com zero defeitos. Recomendamos que comunique ao seu fornecedor em que pontos do seu projeto os defeitos seriam catastróficos e em que pontos seriam aceitáveis. Por exemplo, uma bolha de 3 mm de porosidade de contração numa nervura de arrefecimento fundida de uma cabeça de cilindro arrefecida a ar pode não ser um problema, mas o mesmo defeito na parede de 3 mm entre um cilindro e a camisa de água de um motor arrefecido a água seria um problema maior.

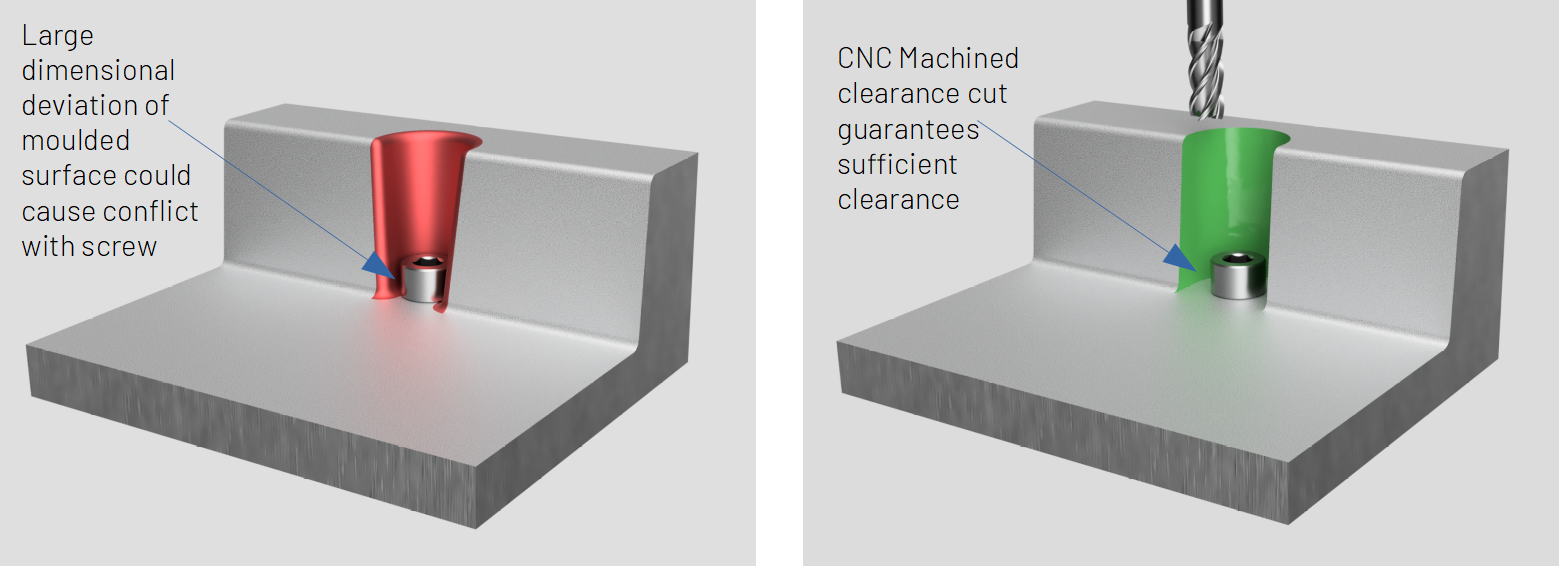

Projetar cortes de folga

As caraterísticas criadas pelos processos de conformação terão um elevado nível de variação de dimensão. Uma peça fundida em areia com 250 mm de comprimento pode desviar-se em comprimento até 2,2 mm da geometria nominal projectada. Temos de ter este facto em consideração ao projetar. Se o movimento de uma superfície formada em alguns milímetros causar uma falha na sua peça, então recomendamos a adição de um corte de folga como uma caraterística maquinada por CNC. Isto garante que a peça funcione sempre conforme necessário.

Propriedades de materiais não homogéneos

Os processos de conformação têm frequentemente os seus próprios materiais específicos, que terão provavelmente propriedades materiais inferiores às do seu equivalente em biletes. Tenha isto em conta e utilize especificações de materiais específicas do processo quando efetuar cálculos ou análises de elementos finitos. As propriedades dos materiais não são muitas vezes homogéneas ao longo de uma peça fabricada. Por exemplo, nas peças fundidas, o metal que arrefeceu e solidificou muito lentamente pode ter um limite de elasticidade muito baixo, por vezes inferior aos dados do material indicados. O seu fornecedor deve poder fornecer-lhe dados específicos do seu material e processo, que pode utilizar no processo de conceção.

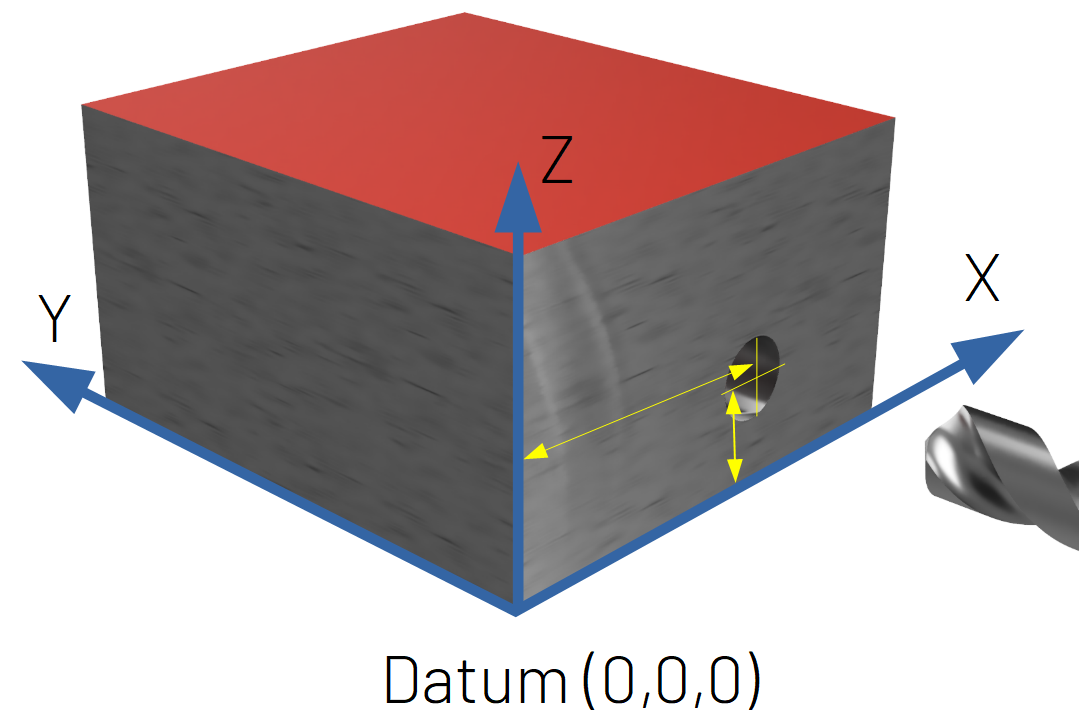

Definir pontos de referência de peças brutas

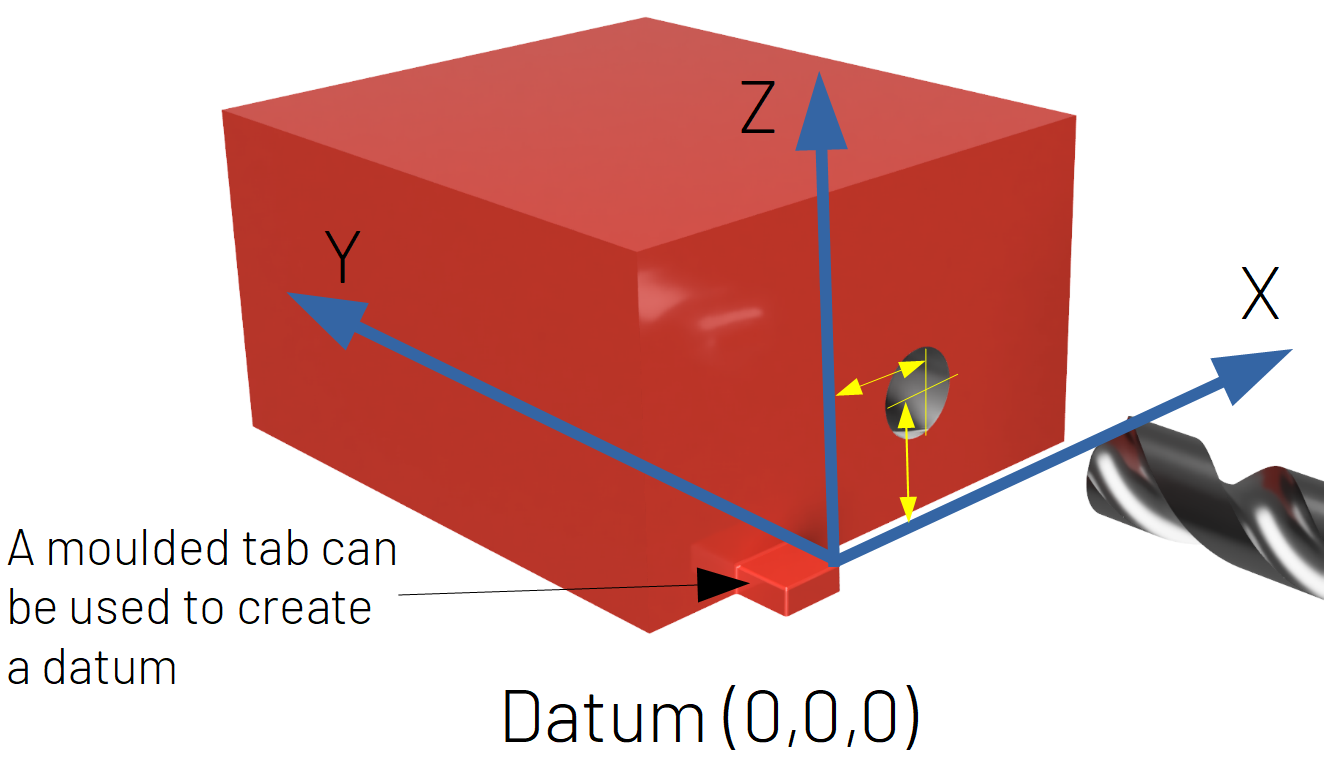

Os "pontos de referência" são utilizados na maquinagem CNC para criar uma posição ZERO. Todas as outras caraterísticas maquinadas são criadas em relação a este ponto de referência, por isso, no caso do furo abaixo, sabemos onde deve estar na face frontal da peça com base na sua distância X e Z do ponto de referência, e a profundidade com base no ponto de referência Z. Normalmente, uma máquina CNC cria este ponto de referência através da maquinação de 3 faces planas. Isto muitas vezes não tem em conta a forma da geometria moldada em bruto.

É importante compreender a forma da peça formada em bruto aquando da maquinação CNC. Esta será ligeiramente diferente da geometria projectada, devido à variação do processo. Podemos medir a geometria de cada peça em bruto utilizando várias técnicas de metrologia, no entanto, isto pode ser dispendioso e demorado. Uma melhor solução é conceber pontos de referência criados como parte do processo de conformação e que não sejam posteriormente maquinados. A máquina CNC pode então apanhar estes pontos de referência e começar a maquinar muito rapidamente, sem necessidade de medição.

Considerar os raios dos cantos

Os processos de conformação e moldagem requerem quase sempre raios mínimos. Os cantos afiados nas peças moldadas não são favoráveis por duas razões. Em primeiro lugar, muitos processos de moldagem utilizam calor para formar a peça, e os cantos afiados encorajam a focalização de alta intensidade deste calor, resultando em potenciais defeitos. Em segundo lugar, se o molde for uma impressão negativa da geometria requerida (por exemplo, na fundição sob pressão), um raio interno na peça é formado por um raio externo no molde. Um canto afiado num molde é suscetível de se desgastar com o uso, e um raio natural não controlado é suscetível de se formar por si próprio. Recomendamos que discuta com o seu fornecedor os raios de canto mínimos exigidos. Se um raio de canto não for aceitável no seu projeto, poderá ser mais adequado projetar a caraterística como uma operação maquinada por CNC.

Desenho em ângulos de projeto

Os ângulos de inclinação são frequentemente necessários num projeto para retirar a peça do molde ou da matriz. O seu fornecedor de formas de rede próximas pode aconselhá-lo sobre os ângulos de inclinação mínimos necessários para o fabrico. Se o seu projeto não puder acomodar uma parede esboçada, pode terminar a caraterística com um processo de maquinagem.

A usinagem de peças com formato próximo ao da rede é uma ótima maneira de reduzir o custo do seu produto. Desenhe utilizando as nossas melhores práticas para garantir que a sua peça maquinada CloudNC é da mais alta qualidade, e entre em contacto com a nossa equipa de especialistas em Design for Manufacturing para discutir o seu projeto se tiver dúvidas!

.png)