Nem sempre é necessário mais fusos para enviar mais peças. A maioria das lojas pode desbloquear grandes quantidades de capacidade oculta com um melhor planeamento, uma programação mais rápida, configurações mais inteligentes e um maior controlo do processo. Este guia mostra formas práticas de aumentar a capacidade do CNC sem novos gastos de capital.

Comece com uma visão clara da capacidade real

Antes de mudar qualquer coisa, meça para onde o tempo está a ir. Uma simples linha de base ajuda-o a escolher as acções de maior impacto.

- Acompanhe o OEE a um nível básico: disponibilidade, desempenho e qualidade. Por máquina é suficiente. Mesmo um registo no quadro branco do tempo de corte, configuração, espera e retrabalho é melhor do que a adivinhação.

- Classificar os tempos de paragem: preparação, mudança, espera de ferramentas, espera de material, espera de programas, manutenção, inspeção e formação.

- Encontrar a limitação: o estrangulamento é a programação, a fixação, a sondagem, a inspeção ou um grupo de máquinas específico.

Uma semana de dados honestos revela frequentemente que já tem mais 10 a 30 por cento de capacidade disponível no seu horário atual.

Reduzir o tempo de preparação com mudanças simples

Cada minuto poupado na preparação torna-se tempo de corte.

- Normalizar o dispositivo de fixação: utilizar placas de troca rápida, subplacas e pontos zero comuns. Procurar deslocar tornos ou dispositivos como unidades.

- Fase offline: preparar ferramentas, acessórios e material enquanto a máquina está a cortar. Utilize painéis de sombra e carrinhos etiquetados para que o trabalho seguinte chegue pronto.

- Capturar os métodos mais conhecidos: registar os valores de binário, os números das maxilas macias, os desvios e os ciclos de apalpação no viajante de trabalho. A segunda execução deve ser mais rápida do que a primeira.

- Aplicar o pensamento SMED: converter etapas internas em etapas externas. Pré-carregar ferramentas e mordentes, pré-definir comprimentos, aquecer fusos e pré-verificar programas na secretária.

Reduzir o tempo de ciclo com percursos de ferramenta e parâmetros mais inteligentes

A redução do tempo de ciclo é a forma mais direta de aumentar a capacidade.

- Utilize estratégias de elevada eficiência sempre que for seguro: a fresagem de engate constante, o desbaste adaptativo e a maquinagem em repouso reduzem o tempo de ar e prolongam a vida útil da ferramenta.

- Ajuste os avanços e as velocidades com dados: meça a carga real das aparas, a carga do fuso e o desgaste da ferramenta. Pequenas melhorias em muitas peças somam-se rapidamente.

- Reduzir os movimentos não cortados: elevar menos, retrair menos e ligar percursos de ferramenta de forma limpa.

- Evitar a digitalização excessiva: Tente utilizar ferramentas e estratégias de maquinação que optimizem a taxa de remoção de material, mesmo que isso implique, por vezes, a implementação de ferramentas de forma especial para peças de grande volume.

- Consolidar ferramentas: prefira ferramentas polivalentes sempre que possível para reduzir o tempo de preparação.

Acelerar a programação para manter os fusos alimentados

Se as peças esperam pelos programas, o seu estrangulamento está a montante da máquina.

- Criar bibliotecas de ferramentas: ferramentas e montagens comprovadas com avanços/velocidades e avanços/retrocessos.

- Bibliotecas de macros e modelos: estratégias para materiais e caraterísticas comuns.

- Normalizar os processadores de correio: menos mensagens e menos edições significam menos erros e um lançamento mais rápido.

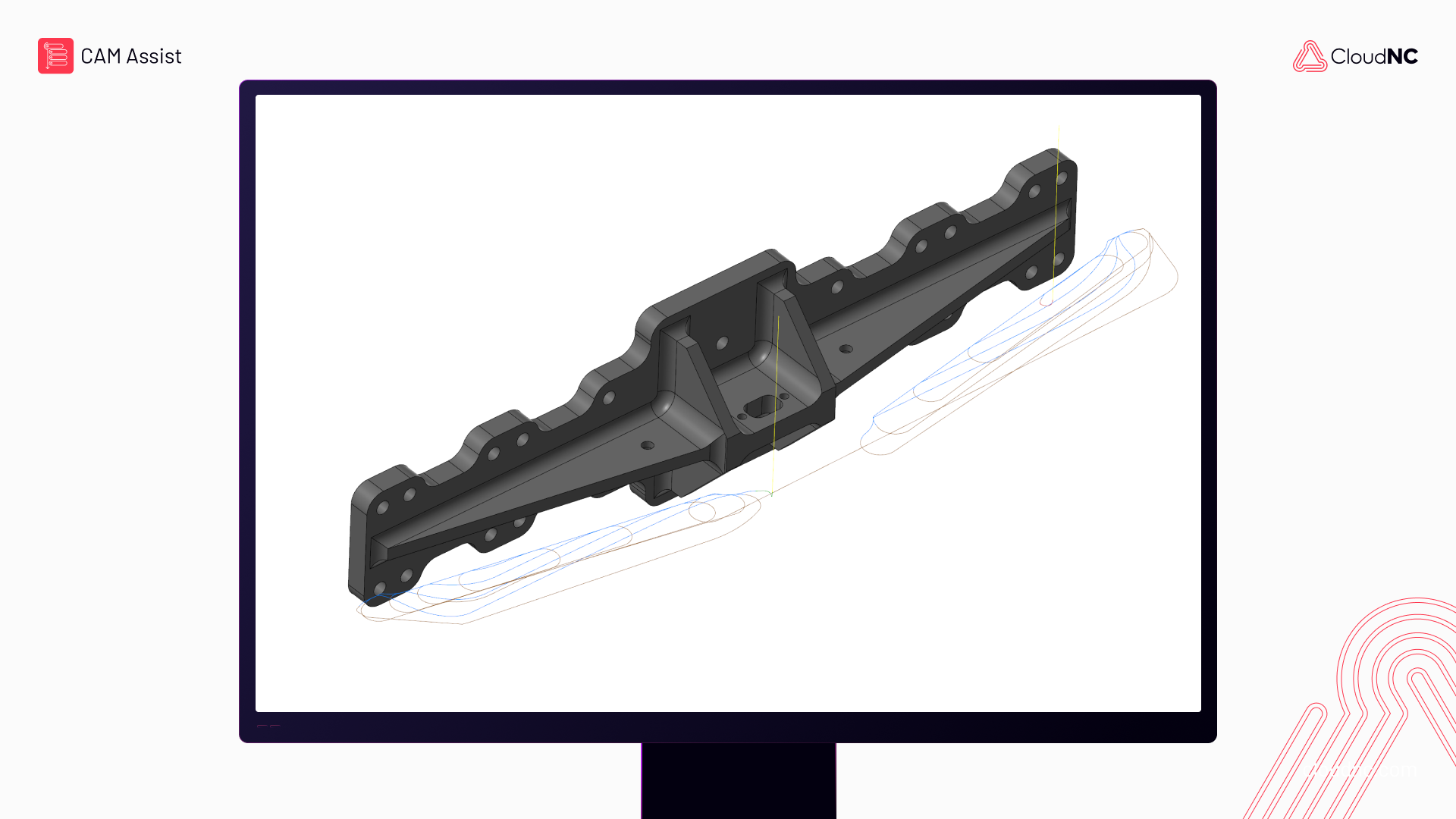

- Adote CAM assistiva: ferramentas como CAM da CloudNC podem ajudar os programadores a produzir rapidamente percursos de ferramentas viáveis para muitos trabalhos de fresagem. As equipas utilizam-na para passar do modelo às primeiras cavacos muito mais rapidamente, o que mantém a fila cheia e as máquinas ocupadas. Utilize-a onde ela poupa mais tempo e, em seguida, reveja e refine conforme necessário.

Manter as máquinas a trabalhar com uma melhor programação

O tempo de inatividade esconde-se frequentemente nas transferências entre trabalhos.

- Sequência por restrições: execute as configurações mais longas antes dos intervalos, coloque repetidores curtos perto do fim do turno e alimente primeiro o seu recurso mais lento.

- Lote inteligente: agrupe peças por material, lista de ferramentas ou família de dispositivos para reduzir as trocas.

- Planear para apagar as luzes quando for seguro: trabalhos estáveis com vida útil comprovada da ferramenta podem ser executados durante o almoço ou durante a noite com sondagem em processo e deteção de quebra da ferramenta. Comece com parâmetros conservadores e uma forte fixação da ferramenta.

Reforçar a fixação do trabalho e a sondagem

A rigidez e a repetibilidade aumentam o tempo de ciclo e a qualidade.

- Investir em dispositivos rígidos e modulares: são possíveis parâmetros de corte mais agressivos.

- Utilizar a sondagem para definir e manter: sondar o stock, as fixações e as caraterísticas críticas para detetar precocemente os desvios e reduzir o desperdício.

- Conceção de fixações personalizadas: conceber mordentes e fixações suaves que prendam firmemente a peça, oferecendo repetibilidade e dando simultaneamente acesso a todas as caraterísticas da peça em cada operação.

Aumentar a vida útil e a consistência da ferramenta

A disciplina das ferramentas evita paragens não planeadas.

- Adotar a gestão do tempo de vida das ferramentas: medir o tempo de vida por ferramenta, trocar antes da avaria e carregar as ferramentas irmãs para os trabalhos mais leves.

- Pré-definir e etiquetar: medir comprimentos e diâmetros offline, depois carregar por número de bolso com um esquema de nomeação padrão.

- Mantenha um catálogo principal: limite as variantes e mantenha em stock fresas comprovadas para os seus principais materiais.

Apertar o laço de qualidade

O retrabalho destrói a capacidade. Prevenir é mais barato do que remediar.

- Primeiro artigo com intenção: acordar caraterísticas críticas, capacidade de processo e métodos de medição antes do lançamento.

- Verificações durante o processo: sondar ou medir o que é importante enquanto a peça ainda pode ser recuperada.

- Feche o ciclo de feedback: quando uma caraterística se torna obsoleta, registe a causa e a correção no registo do trabalho.

Fazer a manutenção aborrecida mas vital

Pequenos hábitos de manutenção aumentam a disponibilidade sem fechar a loja.

- Cuidados diários: retirar as limalhas, verificar a lubrificação, limpar os filtros, limpar os porta-ferramentas, apertar os pernos.

- Verificações semanais: concentração do líquido de arrefecimento, tampas das vias, linhas de ar e aquecimento do fuso.

- PM planeada: programar paragens curtas e regulares em vez de sofrer longas paragens não planeadas.

Treinar para obter velocidade e consistência

As pessoas criam capacidade quando partilham métodos que funcionam.

- Formação cruzada de operadores: maior flexibilidade para pausas, férias e cobertura de turnos.

- Programadores de nível superior: sessões de almoço e aprendizagem sobre estratégias específicas do material, macros e melhores práticas de publicação.

- Escrever manuais: guias curtos para chapas de alumínio, biletes de aço inoxidável ou pequenas peças prismáticas para que qualquer pessoa possa executar o plano.

Uma equação de capacidade rápida que pode utilizar hoje

Utilize esta verificação de trás para a frente para ver os ganhos potenciais.

- Horas de corte disponíveis por semana = horas programadas por máquina × número de máquinas × OEE

- Capacidade acrescentada pelas melhorias = horas de corte disponíveis × percentagem de melhoria prevista

Se a sua oficina trabalhar com 5 máquinas durante 80 horas programadas com 55% de OEE, tem 220 horas de corte. Uma melhoria de 10% dá 22 horas extra, o que pode equivaler a uma máquina completa no seu mix atual.

Exemplo de plano de ação para os próximos 30 dias

- Medida: executar um quadro OEE simples por máquina durante duas semanas e identificar os motivos das paragens.

- Escolha um ponto de estrangulamento: escolha as configurações, a programação ou a calendarização.

- Faça uma experiência por semana: para configurações, experimente uma placa de troca rápida no seu corredor mais rápido. Para programação, crie uma biblioteca de modelos para peças prismáticas de alumínio e teste CAM em trabalhos semelhantes. Para agendamento, agrupe os trabalhos por lista de ferramentas para um turno.

- Rever e fixar: manter o que funciona, documentá-lo e formar outros.

- Repetir: passar para o próximo estrangulamento.

Quando considerar a ajuda de software

As ferramentas direcionadas podem ajudar onde a dor é mais aguda.

- OCAM pode ajudar os programadores a alcançar rapidamente uma estratégia inicial sólida, especialmente em recursos e materiais repetíveis. Isso reduz o tempo de espera entre o modelo e os chips, que muitas vezes é a verdadeira limitação.

- O software de programação das lojas pode expor as lacunas de inatividade e reduzir as mudanças através de uma sequenciação mais inteligente.

- Os sistemas de gestão de ferramentas podem manter os dados predefinidos e os objectivos de vida em sincronia ao longo dos turnos.

Mantenha o foco no lançamento mais rápido de bons programas, menos trocas, vida útil estável das ferramentas e máquinas estáveis. A capacidade segue-se.

Principais conclusões

- Comece com uma linha de base simples e honesta de OEE e tempo de inatividade.

- Analisar as configurações, o tempo de ciclo, a velocidade de programação e a calendarização antes de comprar hardware.

- Utilizar apalpadores, suportes de trabalho rígidos e ferramentas disciplinadas para manter as máquinas estáveis.

- Apoiar as pessoas com manuais e formação claros.

- Considere ferramentas auxiliares como CAM para acelerar a programação e, em seguida, refine com a sua própria experiência.