Czym są części o kształcie zbliżonym do siatki?

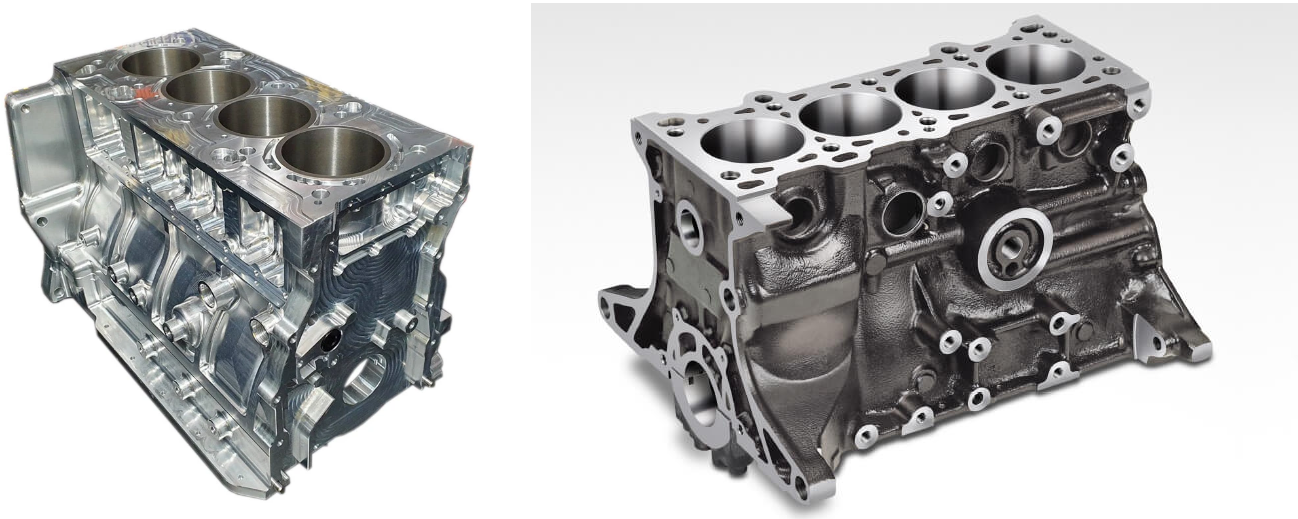

W przypadku obróbki CNC mamy dwie opcje surowca: kute kęsy lub kształt zbliżony do netto (NNS).

Obróbka z kęsów daje nam korzyści w postaci doskonałych właściwości materiału i stałej jakości. Poziom elastyczności i niskie nakłady na oprzyrządowanie mogą również sprawić, że kęsy będą lepszą opcją, szczególnie w przypadku małych partii i niewielkich części. Jednakże, kęs może stać się droższy niż NNS, jeśli konieczne jest usunięcie dużej ilości materiału z dużej liczby jednostek (w niektórych przypadkach masa wiórów może być wyższa niż masa gotowego produktu).

W takim przypadku sensowne może być wprowadzenie procesu NNS przed frezowaniem. Wykorzystuje on materiał, który został już przetworzony do rozmiaru i kształtu zbliżonego do ostatecznej wymaganej geometrii, która może być następnie bardziej wydajnie i ekonomicznie wykończona na maszynie CNC. Istnieje wiele metod produkcji NNS, w tym kucie na gorąco i na zimno, odlewanie piaskowe i kokilowe, produkcja, cięcie laserowe i cięcie strumieniem wody - wymagania projektu i projektu określą, która metoda zostanie zastosowana.

Obrabiane elementy będą projektowane w różny sposób, w zależności od wybranego procesu produkcji zbliżonego do kształtu siatki. Musimy mieć w pełni współbieżne podejście do projektowania, jednocześnie biorąc pod uwagę wymagania projektowe, wymagania dotyczące procesu formowania i wymagania dotyczące obróbki CNC.

Kiedy stosować kształt zbliżony do siatki?

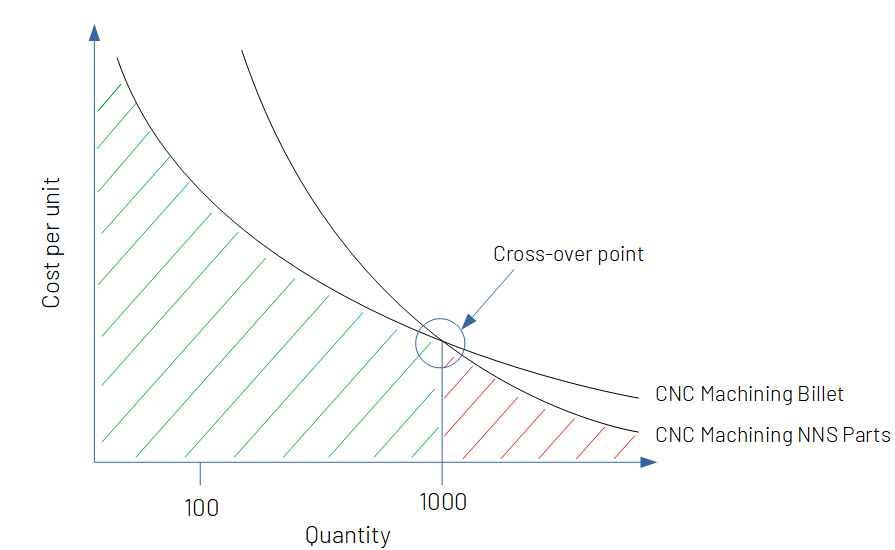

The primary reason is cost reduction for high volumes. Machining of near net-shape parts usually requires a very large up-front investment in moulds and tooling. This initial NNS investment won’t change whether we’re making 1 unit or 1000, so it is more economically viable to spread the up-front investment over a larger volume production. Conversely, CNC machining of billet material has a very low initial investment for low volume production and is very well suited to prototyping and small to medium production runs (<1,000 parts). As production volume increases for a given project, there is a cross-over point where machining of near net-shape parts is more cost effective than machining billet, over the life of the project.

Uwagi projektowe dotyczące kształtu zbliżonego do siatki

Niefrezowane powierzchnie w produkcie końcowym

In some circumstances it is acceptable to not machine all surfaces, which can offer opportunity for significant cost savings. First, you should understand the tolerances achievable with the selected process. Dimensional stability & surface finish of a moulding process will be far worse than what would be achieved by CNC machining (even roughing). For example a sand cast surface finish is typically >15Ra, compared with <3.2Ra achievable with milling.

Jeśli element wymaga wysokiego poziomu stabilności wymiarowej lub jeśli wymagane tolerancje nie mogą być osiągnięte w procesie formowania, wówczas powinien być zaprojektowany jako element frezowany.

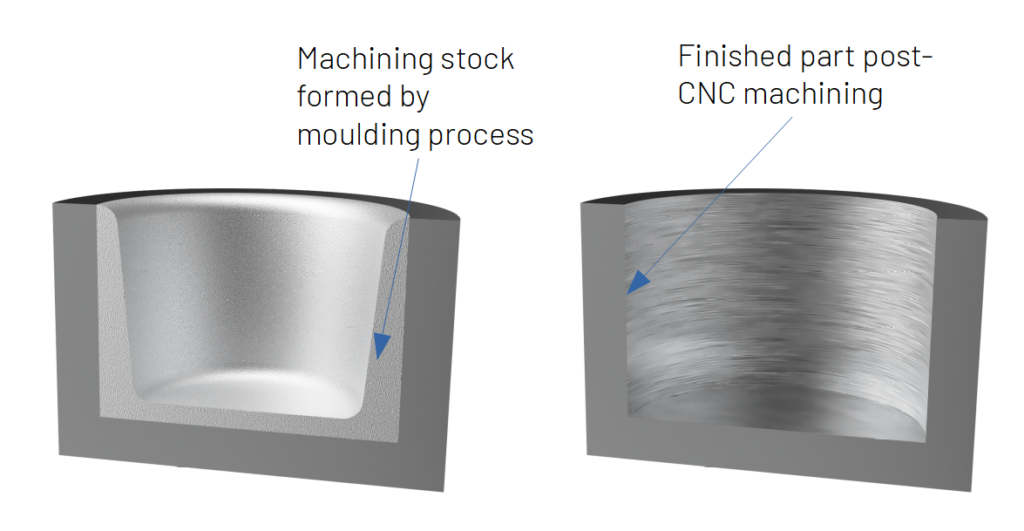

Dodawanie naddatku na obróbkę

Naddatek na obróbkę lub "zapas" to dodatkowy materiał utworzony w ramach procesu formowania, który jest następnie usuwany przez obróbkę CNC. W procesach formowania może występować wysoki poziom zmienności wymiarów; uformowana część może być nawet o kilka milimetrów mniejsza niż zaprojektowana geometria, co może powodować duże problemy podczas obróbki CNC.

Jeśli formowana powierzchnia czołowa znacznie się przesunęła, narzędzie tnące może w ogóle nie stykać się z formowaną częścią. Rezultatem jest nieobrobiona lub częściowo obrobiona powierzchnia tam, gdzie oczekiwaliśmy wysokiej jakości powierzchni obrobionej CNC. Ten częściowo obrobiony stan jest określany jako "nieoczyszczony".

Musimy mieć pewność, że maszyna CNC zawsze wykona wymagane przez nas cięcie, więc dodatkowy materiał jest projektowany i obrabiany z powrotem do wymaganej formy.

Zrozumienie minimalnych grubości ścianek

Procesy formowania są często ograniczone do minimalnej i maksymalnej grubości ścianki. Jeśli grubość ścianki jest zbyt mała, materiał ostygnie i zestali się przed całkowitym wpłynięciem do gniazda formy, powodując wady. Jeśli grubość ścianki jest zbyt duża, mogą wystąpić wady skurczowe. Dostawca form będzie miał własne zalecenia dotyczące minimalnej grubości ścianek. Zalecamy również, aby nie obrabiać ścianek o grubości mniejszej niż 3 mm.

There are often high forces when machining a part, and a thin wall will not be able to support those forces resulting in damage to the workpiece and/or the machining tool. Machining very thin walls (<3mm) is possible but slower and thereby more expensive, and should be avoided when possible.

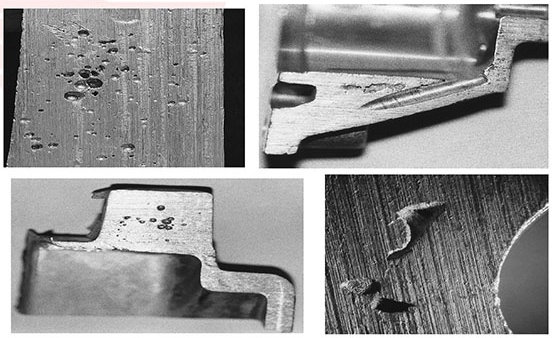

Określenie dopuszczalnych usterek

Wszystkie formowane części będą miały pewien poziom wad. Osiągnięcie zerowej liczby wadliwych części jest prawie niemożliwe. Zalecamy poinformowanie dostawcy, gdzie wady projektowe będą katastrofalne, a gdzie będą akceptowalne. Na przykład, 3 mm porowatość skurczowa w odlewanym żebrze chłodzącym chłodzonej powietrzem głowicy cylindra może nie być problemem, ale ta sama wada w 3 mm ściance między cylindrem a płaszczem wodnym chłodzonego wodą silnika będzie większym problemem.

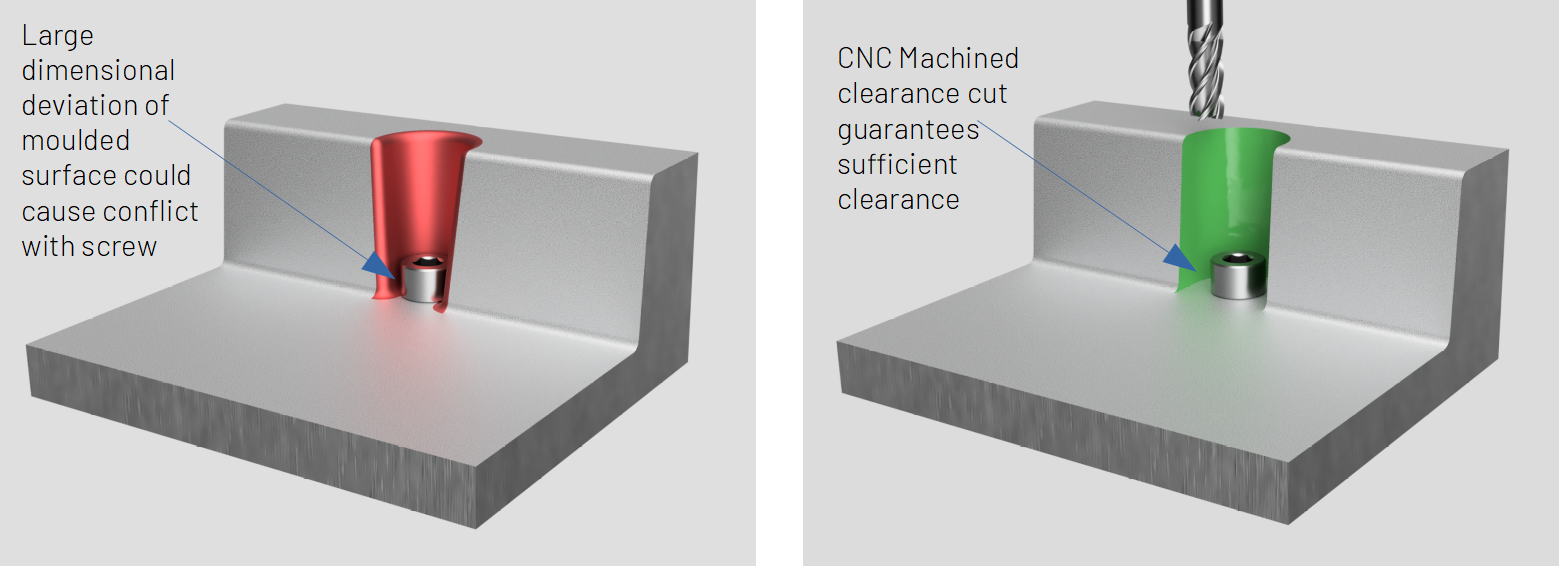

Cięcia projektowe

Elementy tworzone w procesach formowania charakteryzują się wysokim poziomem zmienności wymiarów. Część odlana z piasku o długości 250 mm może różnić się długością do 2,2 mm od nominalnej geometrii projektowej. Musimy wziąć to pod uwagę podczas projektowania. Jeśli przesunięcie uformowanej powierzchni o kilka milimetrów spowodowałoby awarię części, zalecamy dodanie wycięcia luzu jako elementu obrabianego CNC. Zapewnia to, że część działa zgodnie z wymaganiami, za każdym razem.

Niejednorodne właściwości materiału

Procesy formowania często mają swoje własne specyficzne materiały, które prawdopodobnie będą miały niższe właściwości materiałowe niż ich odpowiedniki w postaci kęsów. Należy o tym pamiętać i stosować specyfikacje materiałowe specyficzne dla procesu podczas wykonywania obliczeń lub analizy metodą elementów skończonych. Właściwości materiału często nie są jednorodne w całej wyprodukowanej części. Na przykład w przypadku części odlewanych, metal, który ostygł i zestalił się bardzo powoli, może mieć bardzo niską granicę plastyczności, czasami niższą niż podane dane materiałowe. Dostawca powinien być w stanie podać dane specyficzne dla jego materiału i procesu, które można wykorzystać w procesie projektowania.

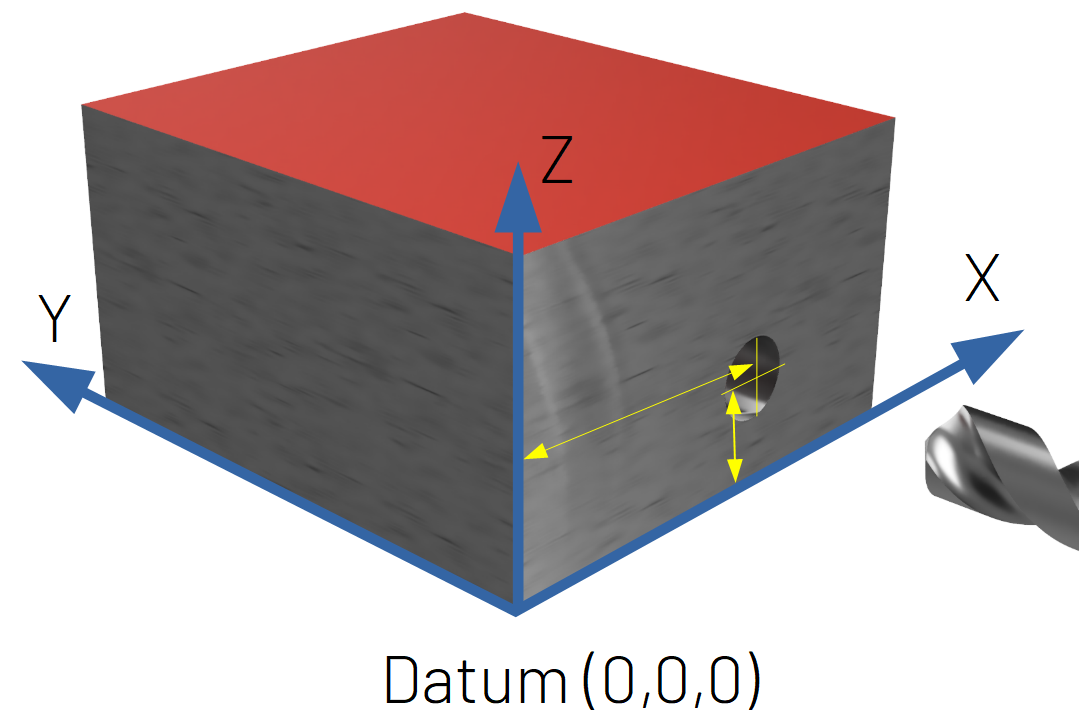

Definiowanie surowych układów odniesienia części

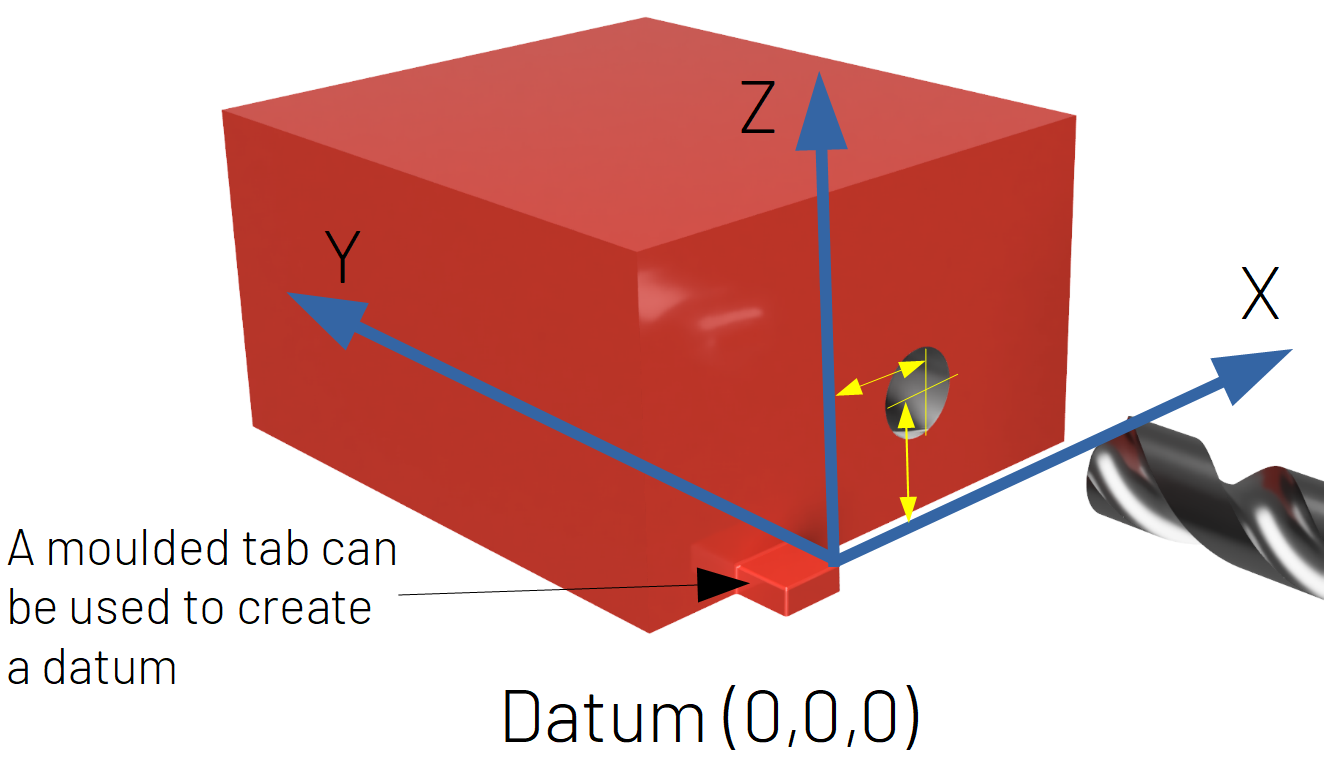

"Punkty odniesienia" są używane w obróbce CNC do tworzenia pozycji ZERO. Wszystkie inne obrabiane elementy są tworzone w odniesieniu do tego punktu odniesienia, więc w przypadku poniższego otworu wiemy, gdzie na przedniej powierzchni musi znajdować się część w oparciu o odległość X i Z od punktu odniesienia oraz głębokość w oparciu o punkt odniesienia Z. Zazwyczaj maszyna CNC tworzy ten punkt odniesienia poprzez obróbkę 3 płaskich powierzchni. Często nie uwzględnia to kształtu surowej geometrii formowanej.

Zrozumienie kształtu surowo uformowanej części jest ważne podczas obróbki CNC. Będzie on nieznacznie różnił się od zaprojektowanej geometrii ze względu na zmienność procesu. Możemy zmierzyć geometrię każdej surowej części przy użyciu różnych technik metrologicznych, jednak może to być kosztowne i czasochłonne. Lepszym rozwiązaniem jest zaprojektowanie punktów odniesienia tworzonych w ramach procesu formowania, które nie są następnie obrabiane. Wówczas maszyna CNC może pobrać te punkty odniesienia i rozpocząć obróbkę bardzo szybko, bez konieczności wykonywania pomiarów.

Rozważ promienie narożników

Procesy formowania i formowania prawie zawsze wymagają minimalnych promieni. Ostre narożniki w formowanych częściach nie są korzystne z dwóch powodów. Po pierwsze, wiele procesów formowania wykorzystuje ciepło do formowania części, a ostre narożniki sprzyjają ogniskowaniu tego ciepła o wysokiej intensywności, co skutkuje potencjalnymi wadami. Po drugie, jeśli forma jest negatywowym odciskiem wymaganej geometrii (na przykład w odlewaniu ciśnieniowym), wewnętrzny promień na części jest tworzony przez zewnętrzny promień na matrycy. Ostry narożnik matrycy prawdopodobnie zużyje się podczas użytkowania, a naturalny niekontrolowany promień prawdopodobnie utworzy się samoistnie. Zalecamy omówienie z dostawcą minimalnego wymaganego promienia naroża. Jeśli promień naroża nie jest akceptowalny w projekcie, bardziej odpowiednie może być zaprojektowanie elementu jako operacji obróbki CNC.

Projektowanie pod kątem

Kąty zanurzenia są często wymagane w projekcie, aby usunąć część z formy lub matrycy. Dostawca elementów o kształcie zbliżonym do siatki może doradzić w zakresie minimalnych wymaganych kątów zanurzenia do produkcji. Jeśli projekt nie może pomieścić przeciągniętej ściany, można wykończyć element za pomocą procesu obróbki skrawaniem.

Obróbka części o kształcie zbliżonym do siatki to świetny sposób na obniżenie kosztów produktu. Projektuj, korzystając z naszych najlepszych praktyk, aby zapewnić najwyższą jakość obrabianej części CloudNC, a jeśli nie masz pewności, skontaktuj się z naszym zespołem ekspertów ds. projektowania i produkcji, aby omówić swój projekt!