Wydłużenie czasu pracy maszyny z dnia na dzień

CAM można skonfigurować tego samego dnia i pozwala to typowemu warsztatowi zaoszczędzić ponad 1000 godzin rocznie.

Zdobądź więcej klientów

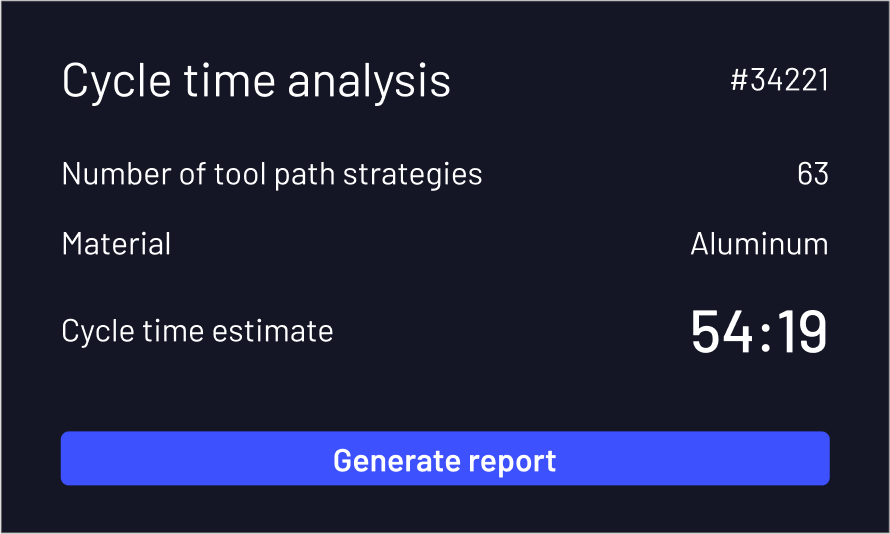

Przetwarzaj >4 razy więcej ofert z szacunkowymi czasami cykli od AI , która rozumie Twoje specyficzne zestawy narzędzi i maszyny.

Natychmiastowe projektowanie urządzeń

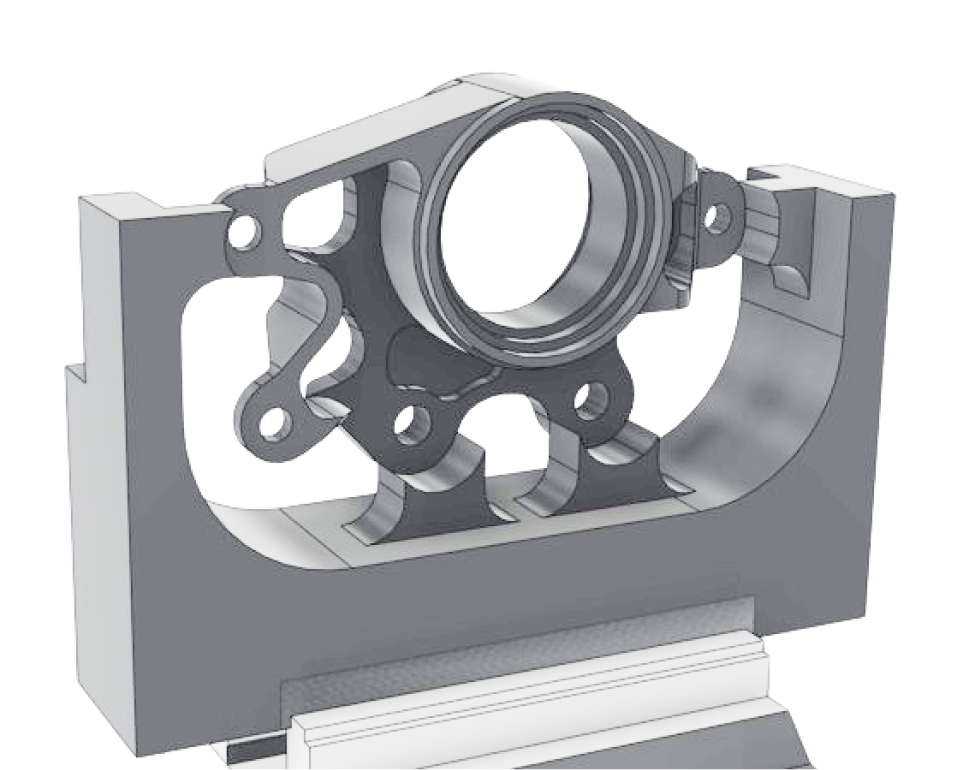

Generowanie niestandardowych projektów miękkich szczęk w ciągu kilku sekund, skracając średnio 40 minut od CAD do pierwszego cięcia i uwalniając programistów do produkcji większej liczby części.

Usuwanie CAM

Wystarczy jedno kliknięcie, aby CAM osiągnęli 80% zaawansowania programu, zwiększając swoją produktywność.

Zwiększenie liczby prawidłowych czasów

Eliminacja odpadów spowodowanych niewiarygodnymi posuwami i prędkościami dzięki parametrom cięcia generowanym przez AI encję, dostosowanym do każdej unikalnej operacji, narzędzia i kombinacji maszyn.

Skalowanie produkcji bez zwiększania zatrudnienia

Trudności w zatrudnianiu wykwalifikowanych pracowników to bolączka nr 1 w warsztatach maszynowych na całym świecie, a sytuacja ta pogarsza się z roku na rok

Zdobywaj więcej kontraktów dzięki szacowaniu czasu cyklu AI

Szacowanie jest najtrudniejszym zadaniem do delegowania w warsztacie mechanicznym i często spada na właściciela. CAM zmniejsza to obciążenie i według pomiarów zwiększa wydajność szacowania ponad czterokrotnie.

Nigdy więcej nie pozwól, aby niedokończone CAM maszynę

Zmierzono, że CAM skraca czas od CAD do komponentu średnio 7-krotnie, umożliwiając programistom tworzenie nawet 7 razy więcej programów dziennie.

Zwiększ produktywność istniejącego zespołu

Trudności w zatrudnianiu wykwalifikowanych pracowników są najczęściej zgłaszaną przeszkodą w rozwoju przez właścicieli warsztatów mechanicznych. CAM zwiększa wydajność pracy obecnych operatorów maszyn.

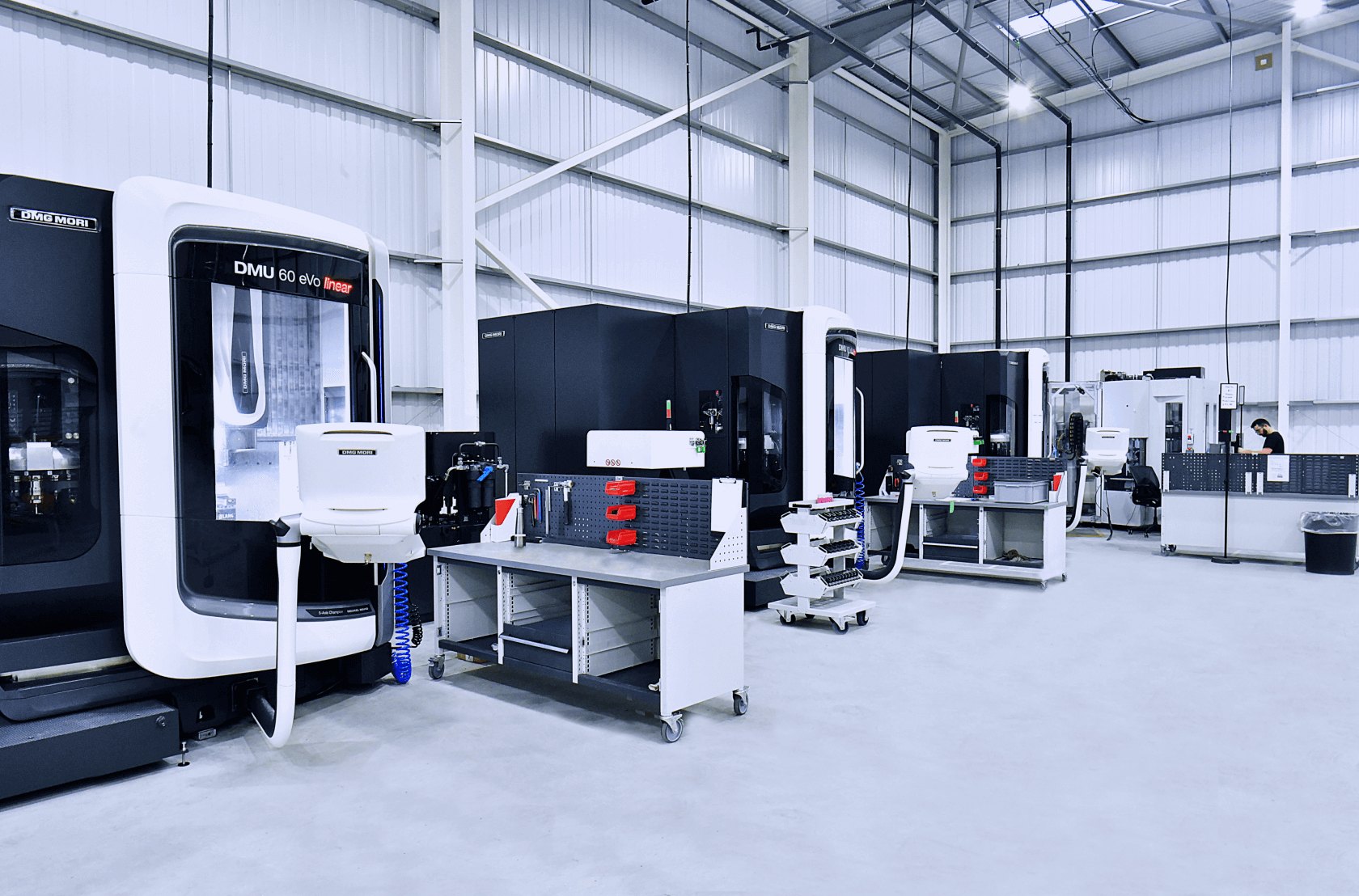

Zwiększ wskaźnik OEE dzięki oprogramowaniu do obróbki skrawaniem nowej generacji

CAM Assist

Tradycyjna CAM

Obróbka oparta na cechach

Nie wierz nam na słowo

Usłysz bezpośrednio od właścicieli sklepów i ekspertów w dziedzinie obróbki skrawaniem.

Najczęściej zadawane pytania

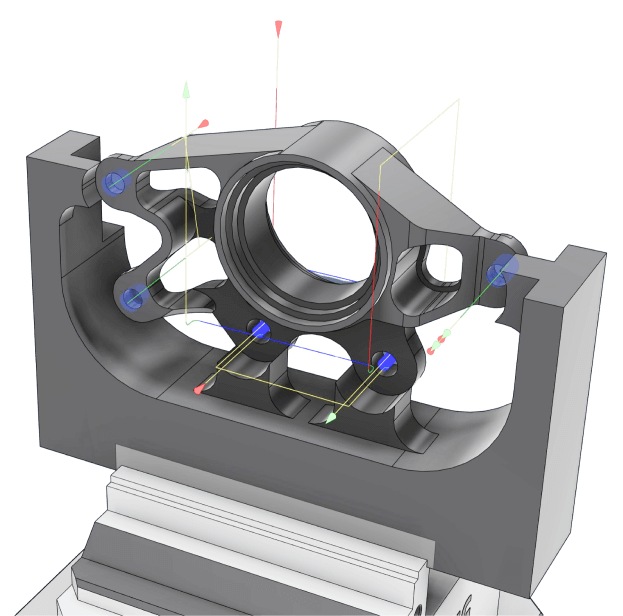

CAM Assist posiada głębokie zrozumienie zasad i fizyki obróbki skrawaniem, w połączeniu ze zdolnością do generowania bilionów możliwych sposobów wytwarzania komponentu. Czyni to, uwzględniając Twoją unikalną kombinację detalu + mocowania + oprzyrządowania + maszyny.

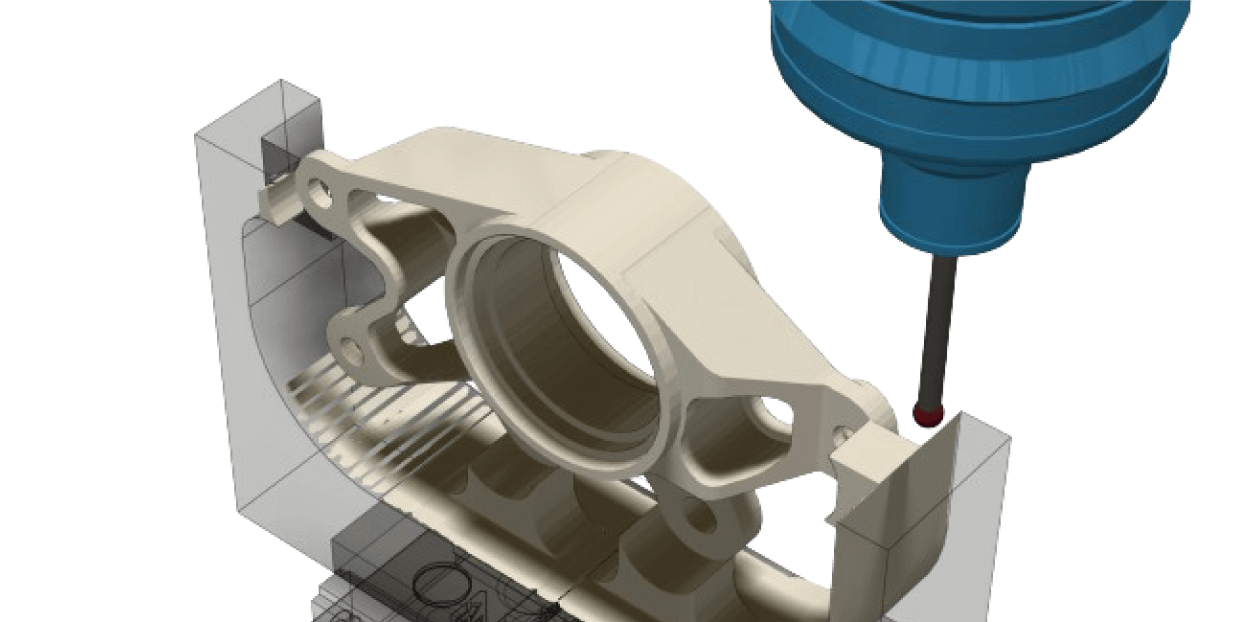

Szybko symuluje te możliwości, zawężając opcje do rozsądnego zestawu operacji, które z powodzeniem wyprodukują detal z zachowaniem tolerancji, a następnie wprowadza je bezpośrednio do Twojego pakietu CAM, w podobny sposób, w jaki zrobiłbyś to Ty. Dzięki temu otrzymujesz program CAM, który jest gotowy do symulacji i edycji.

CAM Assist rzadko zapewni idealną strategię za pierwszym razem, ale zazwyczaj doprowadzi Cię do 80% celu – to od Ciebie zależy, jak wykorzystasz ten czas.

Podczas gdy obróbka oparta na cechach (feature-based machining) może zidentyfikować określoną cechę na detalu i umożliwić stworzenie makra dla tej cechy, CAM Assist to AI, które zostało zaprogramowane tak, aby wiedzieć, jak wykonać cały komponent.

Oznacza to, że zamiast rozpoznawać cechy i korzystać z biblioteki szablonów, którą zbudowałeś, CAM Assist opracowuje najlepsze ścieżki narzędzia i strategie w oparciu o wszystkie elementy, z których składa się komponent, ponieważ CAM Assist rozumie detal holistycznie, jako całość.

CAM Assist to AI, które rozumie fizykę i zasady obróbki CNC, działa z pełną efektywnością od razu po uruchomieniu i co miesiąc otrzymuje nowe funkcje, umożliwiające programowanie większej liczby komponentów z krótszymi czasami cyklu i lepszą niezawodnością procesu.

Natomiast obróbka oparta na cechach (Feature Based Machining) nie jest AI i nie rozumie obróbki CNC. Budowa efektywnej bazy danych makr może zająć ponad rok, a większość fabryk stosujących obróbkę opartą na cechach zatrudnia również techników na pełny etat, aby stale rozbudowywać tę bazę danych.

Obróbka oparta na cechach jest znana z nieelastyczności i trudności w konfiguracji. Jest najpopularniejsza w dużych operacjach produkcyjnych wytwarzających duże rodziny podobnych komponentów – jest to przypadek użycia, w którym sprawdza się doskonale. Rzadko spotyka się ją w obszarze obróbki podwykonawczej.

CAM Assist nie wymaga konfiguracji ani obszernego szkolenia, integrując się bezpośrednio z istniejącym pakietem CAM. Zawiera również potężne dodatkowe funkcje, takie jak natychmiastowa estymacja czasu cyklu, natychmiastowe generowanie mocowań oraz natychmiastowa optymalizacja posuwów i obrotów.

CAM jest kupowany na licencję na stanowisko i dołączany do licencji CAM . Nasza polityka uczciwego użytkowania wymaga, żebyś kupił stanowisko dla każdego aktywnego użytkownika.

CAM współpracuje z niemal każdą frezarką CNC.

Pobierze parametry maszyny bezpośrednio z CAM , a jeśli nie masz jeszcze zdefiniowanych maszyn, będziesz musiał podać dla każdej maszyny minimalną i maksymalną prędkość wrzeciona (obr./min), maksymalny moment obrotowy wrzeciona (Nm), maksymalną moc wrzeciona (kW) i maksymalny posuw stołu (mm/min).

CAM nie obsługuje obecnie innych typów maszyn CNC, takich jak tokarki i frezarki-tokarki, ale funkcja ta jest w trakcie opracowywania.

Korzystamy z chmury AWS jako naszego dostawcy. Dane są przechowywane i przetwarzane zgodnie z RODO. W razie dalszych pytań prosimy o kontakt pod adresem camassist@cloudnc.com.

Wejdź na nasz kanał Youtube tutaj. Mamy stale rozwijającą się bibliotekę samouczków wideo, które pomogą Ci we wszystkim, od obróbki osi 3 + 2 po konfigurowanie i konfigurowanie biblioteki narzędzi.

Jeśli jeszcze tego nie zrobiłeś, kliknij ten link, aby uzyskać wersję demonstracyjną CAM od jednego z członków naszego zespołu. Ich doświadczenie w produkcji pomoże nam zrozumieć Twoje wyzwania i podjąć najlepsze kolejne kroki.

Nie — CAM działa bezpośrednio w ramach istniejącego CAM , dlatego nie wymaga nowych postprocesorów.

CAM Assist Parameters AI silnik odpowiedzialny za generowanie parametrów posuwu i prędkości, które stanowią podstawę automatycznego tworzenia strategii obróbki w CAM Assist. Ten dynamiczny model fizyczny oblicza parametry posuwu i prędkości na podstawie charakterystyki wybranej maszyny, oprzyrządowania, materiałów i wielu innych parametrów. Za pomocą narzędzia Cutting Parameters Explorer użytkownicy mogą również dynamicznie modyfikować te parametry dla każdej operacji ścieżki narzędzia, aby uwzględnić specyficzne czynniki danego zadania.

%201.png)