Nie zawsze potrzeba więcej wrzecion, aby wysyłać więcej części. Większość zakładów może odblokować duże fragmenty ukrytej wydajności dzięki lepszemu planowaniu, szybszemu programowaniu, inteligentniejszym konfiguracjom i silniejszej kontroli procesu. Niniejszy przewodnik przedstawia praktyczne sposoby na zwiększenie wydajności CNC bez konieczności ponoszenia nowych nakładów inwestycyjnych.

Zacznij od jasnego obrazu rzeczywistej wydajności

Zanim cokolwiek zmienisz, zmierz, dokąd zmierza czas. Prosty punkt odniesienia pomaga wybrać działania o największym wpływie.

- Śledź OEE na poziomie podstawowym: dostępność, wydajność i jakość. Wystarczy jedna maszyna. Nawet tablicowe zestawienie czasu cięcia, konfiguracji, oczekiwania i przeróbek jest lepsze niż zgadywanie.

- Klasyfikuj przestoje: ustawianie, przezbrajanie, oczekiwanie na narzędzia, oczekiwanie na materiały, oczekiwanie na programy, konserwacja, inspekcja i szkolenie.

- Znajdź ograniczenie: czy wąskim gardłem jest programowanie, mocowanie, sondowanie, inspekcja czy określona grupa maszyn.

Tydzień uczciwej analizy danych często ujawnia, że w obecnym harmonogramie masz już od 10 do 30 procent więcej dostępnej wydajności.

Skrócenie czasu konfiguracji dzięki odchudzonym przezbrojeniom

Każda minuta zaoszczędzona na konfiguracji staje się czasem cięcia.

- Standaryzacja uchwytów roboczych: stosowanie płyt szybkowymiennych, płyt pomocniczych i wspólnych punktów zerowych. Należy dążyć do przenoszenia imadeł lub uchwytów jako jednostek.

- Etap offline: zestaw narzędzi, osprzętu i materiału podczas cięcia przez maszynę. Używaj tablic cieni i oznakowanych wózków, aby następne zadanie było gotowe.

- Przechwytuj najlepsze znane metody: zapisuj wartości momentu obrotowego, numery szczęk miękkich, przesunięcia i cykle sondowania w wózku roboczym. Drugi przebieg powinien być szybszy niż pierwszy.

- Zastosuj myślenie SMED: zamień kroki wewnętrzne na zewnętrzne. Wstępne obciążenie narzędzi i szczęk, wstępnie ustawione długości, rozgrzane wrzeciona i wstępna weryfikacja programów przy biurku.

Skrócenie czasu cyklu dzięki inteligentniejszym ścieżkom narzędzia i parametrom

Skrócenie czasu cyklu jest najbardziej bezpośrednim sposobem na zwiększenie wydajności.

- Stosuj strategie o wysokiej wydajności tam, gdzie jest to bezpieczne: frezowanie ze stałym zaangażowaniem, adaptacyjna obróbka zgrubna i obróbka spoczynkowa skracają czas powietrza i wydłużają żywotność narzędzia.

- Dostosuj posuwy i prędkości na podstawie danych: zmierz rzeczywiste obciążenie wiórami, obciążenie wrzeciona i zużycie narzędzia. Drobne usprawnienia w wielu częściach szybko się sumują.

- Redukcja ruchów bez cięcia: mniej podnoszenia, mniej wycofywania i czyste łączenie ścieżek narzędzia.

- Unikaj nadmiernego skanowania: Staraj się używać narzędzi i strategii obróbki, które optymalizują szybkość usuwania materiału, nawet jeśli czasami oznacza to wdrożenie specjalnych narzędzi formujących dla części o dużej objętości.

- Konsolidacja narzędzi: w miarę możliwości preferuj narzędzia wielofunkcyjne, aby skrócić czas konfiguracji.

Przyspieszenie programowania w celu zapewnienia zasilania wrzecion

Jeśli części czekają na programy, wąskie gardło znajduje się przed maszyną.

- Tworzenie bibliotek narzędzi: sprawdzone narzędzia i zespoły z posuwami/prędkościami i krokami przejścia/odejścia.

- Makra i biblioteki szablonów: strategie dla wspólnych materiałów i funkcji.

- Standaryzacja postprocesorów: mniej postów i mniej edycji oznacza mniej błędów i szybsze wydanie.

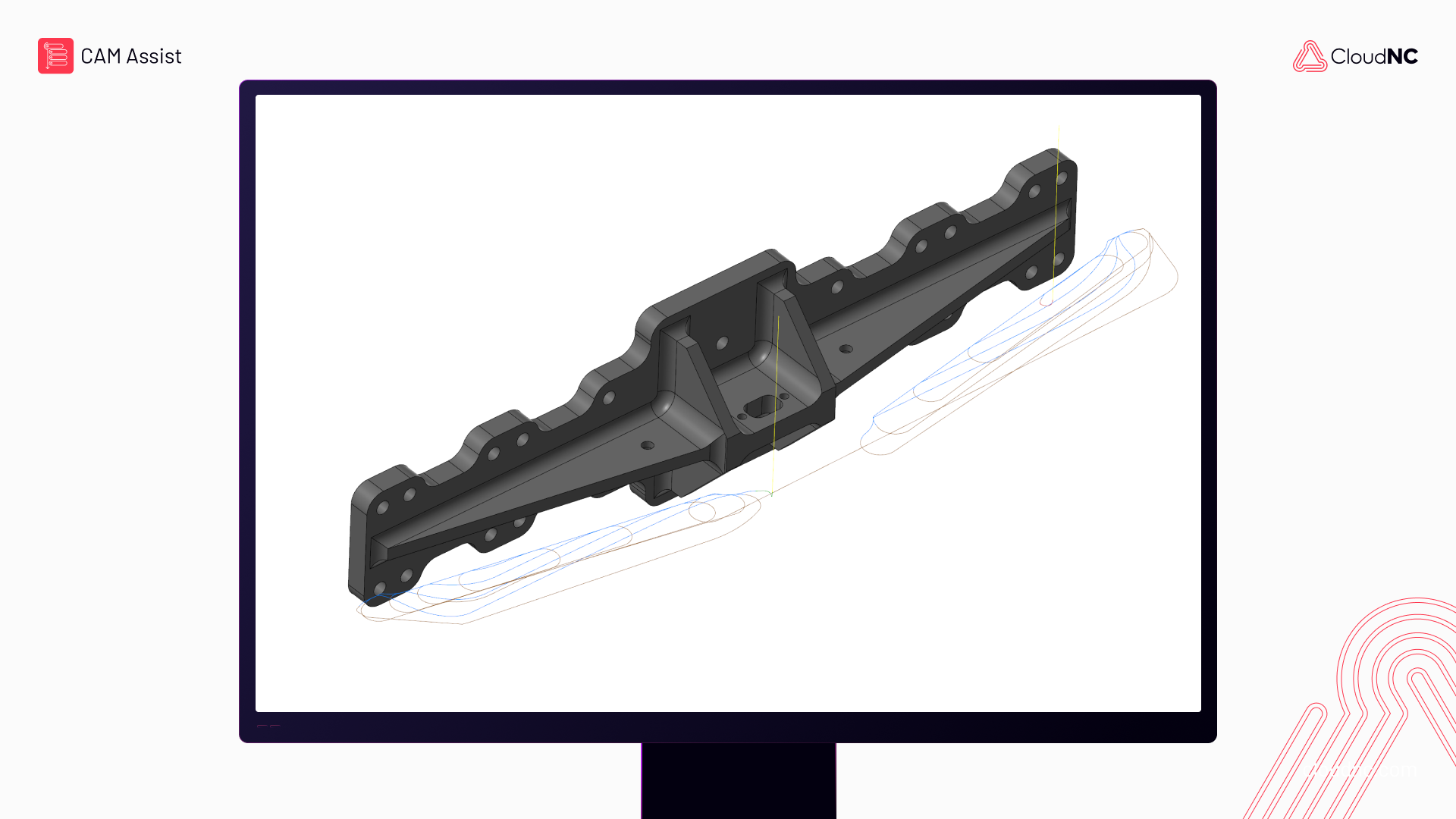

- Warto skorzystać z CAM wspomagającej CAM : narzędzia takie jak CAM od CloudNC mogą pomóc programistom w szybkim tworzeniu realnych ścieżek narzędzi dla wielu zadań frezowania. Zespoły używają go, żeby szybciej przejść od modelu do pierwszych wiórów, co pozwala utrzymać pełną kolejkę zadań i zapewnić ciągłą pracę maszyn. Używaj go tam, gdzie pozwala zaoszczędzić najwięcej czasu, a potem sprawdź i popraw, jeśli trzeba.

Utrzymuj maszyny w ruchu dzięki lepszemu planowaniu

Czas bezczynności często kryje się w przekazywaniu między zadaniami.

- Sekwencjonowanie według ograniczeń: uruchamiaj najdłuższe setupy przed przerwami, umieszczaj krótkie repeatery pod koniec zmiany i podawaj najwolniejszy zasób jako pierwszy.

- Inteligentne wsadowanie: grupuj części według materiału, listy narzędzi lub rodziny osprzętu, aby ograniczyć liczbę przezbrojeń.

- Zaplanuj pracę przy zgaszonym świetle tam, gdzie jest to bezpieczne: stabilne zadania o sprawdzonej trwałości narzędzia mogą być wykonywane w porze lunchu lub w nocy dzięki sondowaniu w trakcie procesu i wykrywaniu pęknięć narzędzia. Zacznij od konserwatywnych parametrów i mocnego mocowania.

Wzmocnienie mocowania i sondowania

Sztywność i powtarzalność podnoszą zarówno czas cyklu, jak i jakość.

- Zainwestuj w sztywne, modułowe oprzyrządowanie: możliwe bardziej agresywne parametry cięcia.

- Używaj sondowania do ustawiania i przytrzymywania: sonduj zapasy, osprzęt i krytyczne elementy, aby wcześnie wychwycić dryft i zmniejszyć ilość odpadów.

- Niestandardowy projekt oprzyrządowania: projektowanie miękkich szczęk i oprzyrządowania, które bezpiecznie utrzymują część, oferując powtarzalność, zapewniając jednocześnie dostęp do wszystkich cech części podczas każdej operacji.

Większa trwałość i spójność narzędzi

Dyscyplina narzędziowa zapobiega nieplanowanym przestojom.

- Wdrożenie zarządzania żywotnością narzędzi: mierzona żywotność każdego narzędzia, wymiana przed awarią i ładowanie narzędzi siostrzanych w przypadku pracy bez świateł.

- Wstępne ustawienia i etykiety: mierz długości i średnice offline, a następnie ładuj według numeru kieszeni ze standardowym schematem nazewnictwa.

- Zachowaj podstawowy katalog: ogranicz liczbę wariantów i przechowuj w magazynie sprawdzone noże do najważniejszych materiałów.

Zaciśnięcie pętli jakości

Przeróbki niszczą wydajność. Zapobieganie temu jest tańsze niż naprawianie.

- Pierwszy artykuł z zamiarem: uzgodnienie krytycznych cech, możliwości procesu i metod pomiarowych przed wydaniem.

- Kontrole w trakcie procesu: sonda lub pomiar tego, co istotne, gdy część jest jeszcze możliwa do odzyskania.

- Zamknij pętlę sprzężenia zwrotnego: gdy funkcja wykazuje tendencję spadkową, zarejestruj przyczynę i poprawkę w rekordzie zadania.

Wykonaj nudną, ale istotną konserwację

Drobne nawyki konserwacyjne zwiększają dostępność bez zamykania sklepu.

- Codzienna pielęgnacja: usuwanie wiórów, sprawdzanie smaru, czyszczenie filtrów, czyszczenie uchwytów narzędziowych, dokręcanie śrub dwustronnych.

- Cotygodniowe kontrole: stężenie płynu chłodzącego, osłony, przewody powietrza i rozgrzewanie wrzeciona.

- Planowany PM: zaplanuj krótkie, regularne postoje zamiast cierpieć z powodu długich, nieplanowanych postojów.

Trenuj szybko i konsekwentnie

Ludzie tworzą potencjał, gdy dzielą się metodami, które działają.

- Szkolenie przekrojowe operatorów: większa elastyczność w zakresie przerw, urlopów i pracy zmianowej.

- Podnoszenie poziomu programistów: sesje lunchowe i szkoleniowe na temat strategii specyficznych dla materiałów, makr i najlepszych praktyk w postach.

- Napisz podręczniki: krótkie przewodniki po płytach aluminiowych, kęsach nierdzewnych lub małych elementach pryzmatycznych, aby każdy mógł uruchomić plan.

Szybkie równanie wydajności, którego możesz użyć już dziś

Skorzystaj z tego sprawdzenia, aby zobaczyć potencjalne zyski.

- Dostępne godziny cięcia na tydzień = zaplanowane godziny na maszynę × liczba maszyn × OEE

- Dodatkowa wydajność wynikająca z ulepszeń = dostępne godziny cięcia × oczekiwany procent ulepszeń

Jeśli zakład pracuje na 5 maszynach przez 80 zaplanowanych godzin przy 55-procentowym wskaźniku OEE, masz 220 godzin cięcia. Poprawa o 10 procent daje 22 dodatkowe godziny, co może równać się jednej pełnej maszynie przy obecnym składzie.

Przykładowy plan działania na następne 30 dni

- Pomiar: uruchom prostą tablicę OEE dla każdej maszyny na dwa tygodnie i oznacz przyczyny przestojów.

- Wybierz jedno wąskie gardło: wybierz konfiguracje, programowanie lub planowanie.

- Przeprowadzaj jedno doświadczenie tygodniowo: w przypadku konfiguracji wypróbuj płytkę szybkiej wymiany na najszybszym urządzeniu. W przypadku programowania utwórz bibliotekę szablonów dla aluminiowych elementów pryzmatycznych i wypróbuj CAM w podobnych zadaniach. W przypadku planowania pogrupuj zadania według listy narzędzi dla jednej zmiany.

- Sprawdź i zablokuj: zachowaj to, co działa, udokumentuj to i przeszkol innych.

- Powtórz: przejdź do następnego wąskiego gardła.

Kiedy warto rozważyć pomoc oprogramowania

Ukierunkowane narzędzia mogą pomóc tam, gdzie ból jest najostrzejszy.

- CAM może pomóc programistom w szybkim opracowaniu solidnej strategii początkowej, zwłaszcza w przypadku powtarzalnych funkcji i materiałów. Skraca to czas realizacji od modelu do chipów, co często stanowi rzeczywiste ograniczenie.

- Oprogramowanie do tworzenia harmonogramów może ujawnić niewykorzystane luki i zmniejszyć liczbę przezbrojeń dzięki inteligentniejszemu sekwencjonowaniu.

- Systemy zarządzania narzędziami mogą zsynchronizować wstępnie ustawione dane i cele żywotności na różnych zmianach.

Skoncentruj się na szybszym wydawaniu dobrych programów, mniejszej liczbie przezbrojeń, stabilnej żywotności narzędzi i stabilnych maszynach. Za tym idzie wydajność.

Kluczowe wnioski

- Zacznij od prostej, uczciwej analizy bazowej OEE i przestojów.

- Atakuj konfiguracje, czas cyklu, szybkość programowania i planowanie przed zakupem sprzętu.

- Używaj sond, sztywnych uchwytów roboczych i zdyscyplinowanego oprzyrządowania, aby utrzymać stabilność maszyn.

- Wspieraj ludzi za pomocą przejrzystych podręczników i szkoleń.

- Rozważ użycie narzędzi wspomagających, takich jak CAM , aby przyspieszyć programowanie, a następnie udoskonal je, korzystając z własnej wiedzy specjalistycznej.